air bag

air bag

Air Bag

Background

An air bag is an inflatable cushion designed to protect automobile occupants from serious injury in the case of a collision. The air bag is part of an inflatable restraint system, also known as an air cushion restraint system (ACRS) or an air bag supplemental restraint system (SRS), because the air bag is designed to supplement the protection offered by seat belts. Seat belts are still needed to hold the occupant securely in place, especially in side impacts, rear impacts, and rollovers. Upon detecting a collision, air bags inflate instantly to cushion the exposed occupant with a big gas-filled pillow.

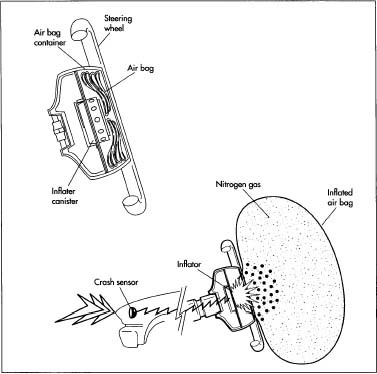

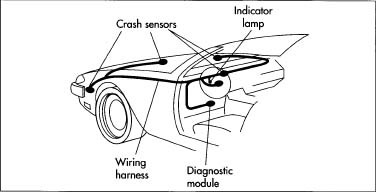

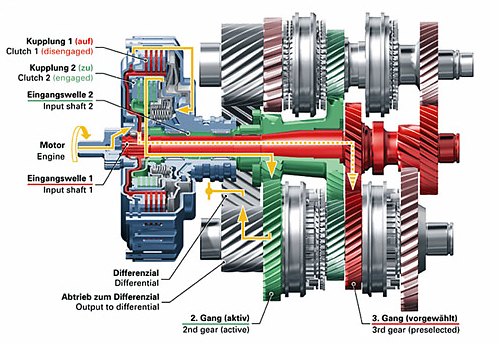

A typical air bag system consists of an air bag module (containing an inflator or gas generator and an air bag), crash sensors, a diagnostic monitoring unit, a steering wheel connecting coil, and an indicator lamp. These components are all interconnected by a wiring harness and powered by the vehicle's battery. Air bag systems hold a reserve charge after the ignition has been turned off or after the battery has been disconnected. Depending on the model, the backup power supply lasts between one second and ten minutes. Since components vital to the system's operation might sit dormant for years, the air bag circuitry performs an internal "self-test" during each startup, usually indicated by a light on the instrument panel that glows briefly at each startup.

The crash sensors are designed to prevent the air bag from inflating when the car goes over a bump or a pothole, or in the case of a minor collision. The inflator fits into a module consisting of a woven nylon bag and a break-away plastic horn pad cover. The module, in turn, fits into the steering wheel for driver's-side applications and above the glove compartment for front passenger applications.

In a frontal collision equivalent to hitting a solid barrier at nine miles per hour (14.48 kilometers per hour), the crash sensors located in the front of the car detect the sudden deceleration and send an electrical signal activating an initiator (sometimes called an igniter or squib). Like a light bulb, an initiator contains a thin wire that heats up and penetrates the propellant chamber. This causes the solid chemical propellant, principally sodium azide, sealed inside the inflator to undergo a rapid chemical reaction (commonly referred to as a pyrotechnic chain). This controlled reaction produces harmless nitrogen gas that fills the air bag. During deployment the expanding nitrogen gas undergoes a process that reduces the temperature and removes most of the combustion residue or ash.

The expanding nitrogen gas inflates the nylon bag in less than one-twentieth (1/20) of a second, splitting open its plastic module cover and inflating in front of the occupant. As the occupant contacts the bag, the nitrogen gas is vented through openings in the back of the bag. The bag is fully inflated for only one-tenth (1/10) of a second and is nearly deflated by three-tenths (3/10) of a second after impact. Talcum powder or corn starch is used to line the inside of the air bag and is released from the air bag as it is opened.

History

The air bag traces its origin to air-filled bladders outlined as early as 1941 and first patented in the 1950s. Early air bag systems

A typical driver's-side air bag fits neatly on the steering wheel column. In case of a collision, the crash sensor sends an electric spark to the inflator canister, setting off a chemical readion that produces nitrogen gas. The gas expands, inflating the air bag and protecting the driver.

were large and bulky, primarily using tanks of compressed or heated air, compressed nitrogen gas (N2), freon, or carbon dioxide (CO2). Some of the early systems created hazardous byproducts. One particular system used gun-powder to heat up freon gas, producing phosgene gas (COCl2)—an extremely poisonous gas.

One of the first patents for automobile air bags was awarded to industrial engineer John Hetrick on August 18, 1953. Conceived by Hetrick after a near accident in 1952, the design called for a tank of compressed air under the hood and inflatable bags on the steering wheel, in the middle of the dash-board, and in the glove compartment to protect front seat occupants, and on the back of the front seat to protect rear seat passengers. The force of a collision would propel a sliding weight forward to send air into the bags. Many other inventors and researchers followed suit, all exploring slightly different designs, so that the exact technical trail from the early designs to the present system is impossible to note with certainty.

In 1968, John Pietz, a chemist for Talley Defense Systems, pioneered a solid propellant using sodium azide (NaN3) and a metallic oxide. This was the first nitrogen-generating solid propellant, and it soon replaced the older, bulkier systems. Sodium azide in its solid state is toxic if ingested in large doses, but in automotive applications is carefully sealed inside a steel or aluminum container within the air bag system.

Since the 1960s, air bag-equipped cars in controlled tests and everyday use have demonstrated the effectiveness and reliability. The Insurance Institute For Highway Safety conducted a study of the federal government's Fatal Accident Reporting System using data from 1985 to 1991, and concluded that driver fatalities in frontal collisions were lowered by 28 percent in automobiles equipped with air bags. According to

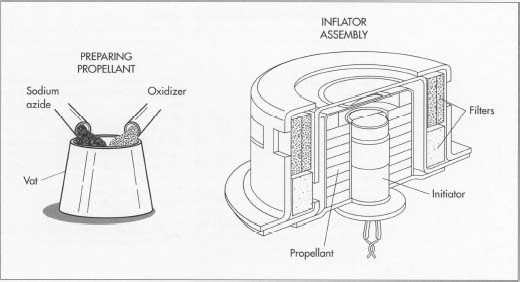

Preparation of the propellant, the first step in air bag manufacture, involves combining sodium azide and an oxidizer. The propellant is then combined with the metal initiator canister and various filters to form the inflator assembly.

another study conducted in 1989 by General Motors, the combination of lap/shoulder safety belts and air bags in frontal collisions reduced driver fatalities by 46 percent and front passenger fatalities by 43 percent.

In response to consumers' increased safety concerns and insurance industry pressure, the federal government has forced automobile manufacturers to upgrade their safety features. First, Department of Transportation (DOT) regulations require all cars, beginning with model year 1990, sold in the United States to be equipped with a passive restraint system. (Passive restraint systems—requiring no activation by the occupant—involve the use of automatic seat belts and/or the use of air bags.) If car manufacturers choose an air bag, then regulations require only a driver' s-side system until model year 1994, when air bag-equipped cars must include passive protection on the passenger's side as well. A 1991 law requires driver and passenger air bags in all cars by the 1998 model year and in light trucks and vans by 1999.

Raw Materials

As stated above, an air bag system consists of an air bag module, crash sensors, a diagnostic monitoring unit, a steering wheel connecting coil, and an indicator lamp. Both this section and the next ("The Manufacturing Process") will focus on the air bag module itself.

An air bag module has three main parts: the air bag, the inflator, and the propellant. The air bag is sewn from a woven nylon fabric and can come in different shapes and sizes depending on specific vehicle requirements. The driver's-side air bag material is manufactured with a heat shield coating to protect the fabric from scorching, especially near the inflator assembly, during deployment. Talcum powder or corn starch is also used to coat the air bag; either substance prevents the fabric from sticking together and makes it easier to assemble. Newer silicone and urethane coated air bag materials require little or no heat shield coating, although talcum powder or corn starch will probably still be used as a processing aid.

The inflator canister or body is made from either stamped stainless steel or cast aluminum. Inside the inflator canister is a filter assembly consisting of a stainless steel wire mesh with ceramic material sandwiched in between. When the inflator is assembled, the filter assembly is surrounded by metal foil to maintain a seal that prevents propellant contamination.

The propellant, in the form of black pellets, is primarily sodium azide combined with an oxidizer and is typically located inside the inflator canister between the filter assembly and the initiator.

The Manufacturing

Process

Air bag production involves three different separate assemblies that combine to form the finished end product, the air bag module. The propellant must be manufactured, the inflator components must be assembled, and the air bag must be cut and sewn. Some manufacturers buy already-made components, such as air bags or initiators, and then just assemble the complete air bag module. The following description of the manufacturing process is for driver-side air bag module assembly. Passenger-side air bag module assemblies are produced slightly differently.

Propellant

Inflator assembly

- 4 The inflator components, such as the metal canister, the filter assembly—stainless steel wire mesh with ceramic material inside—and initiator (or igniter) are received from outside vendors and inspected. The components are then assembled on a highly automated production line.

5 The inflator sub-assembly is combined with the propellant and an initiator to form the inflator assembly. Laser welding (using CO2 gas) is used to join stainless steel inflator sub-assemblies, while friction inertial welding is used to join aluminum inflator sub-assemblies. Laser welding entails using laser beams to weld the assemblies together, while friction inertial welding involves rubbing two metals together until the surfaces become hot enough to join together.

6 The inflator assembly is then tested and sent to storage until needed.

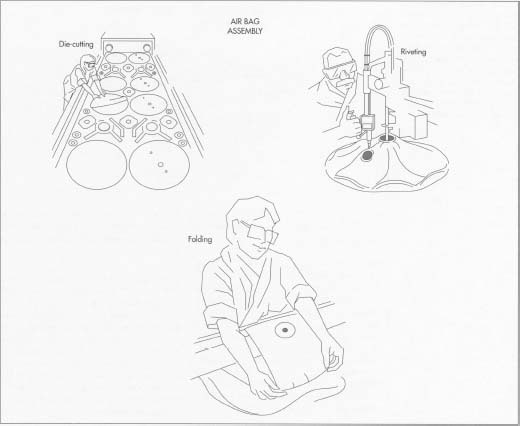

Air bag

- 7 The woven nylon air bag fabric is received from outside vendors and inspected for any material defects. The air bag fabric is then die cut to the proper shapes and sewn, internally and externally, to properly join the two sides. After the air bag is sewn, it is inflated and checked for any seam imperfections.

Final assembly of air bag module

- 8 The air bag assembly is then mounted to the tested inflator assembly. Next, the air bag is folded, and the breakaway plastic horn pad cover is installed. Finally, the completed module assembly is inspected and tested.

9 The module assemblies are packaged in boxes for shipment and then sent to customers.

Other components

- 10 The remaining components of the air bag system—the crash sensors, the diagnostic monitoring unit, the steering wheel connecting coil, and the indicator lamp—are combined with the air bag module during vehicle assembly. All the components are connected and communicate through a wiring harness.

The air bag parts are die-cut out of woven nylon, sewn together, and riveted. The bag is then carefully folded so that it will fit inside the plastic module cover.

Quality Control

The quality control aspect of air bag production is, obviously, very important because many lives depend on the safety feature. Two major areas where quality control is critical are the pyrotechnic or propellant tests and the air bag and inflator static and dynamic tests.

Propellants, before being inserted into inflators, are first subjected to ballistic tests to predict their behavior. A representative sample of inflators are pulled from the production line and tested for proper operation by a full-scale inflator test, which measures pressure—created by the generated gas inside a large tank 15.84 or 79.20 gallons (60 or 300 liters)—versus time in milliseconds. This gives an indication of the inflator system's ability to produce an amount of gas at a given rate, ensuring proper air bag inflation. The air bags themselves are inspected for fabric and seam imperfections and then tested for leaks.

Automated inspections are made at every stage of the production process line to identify mistakes. One air bag manufacturer uses radiography (x-rays) to compare the completed inflator against a master configuration stored in the computer. Any inflator without the proper configuration is rejected.).