You are using an out of date browser. It may not display this or other websites correctly.

You should upgrade or use an alternative browser.

You should upgrade or use an alternative browser.

تاپیک مخصوص خودرو

- شروع کننده موضوع m_kh_m

- تاریخ شروع

m_kh_m

عضو جدید

بعد ازبررسی هایی که خودروسازان مطرح دنیا انجام دادند به این نتیجه رسیدند که به موتورهایی بپردازند که حجم کمتر و آلودگی کمتر، مصرف کمتر و درعین حال قدرت بیشتر دارند بنابراین تویوتا به ساخت موتورهایی با تکنولوژیVVT و شرکت نیسان به ساخت VVL وپورشه با موتورهای VarioCam دراین بحث به زورآزمایی پرداختند دراین میان کمپانی هوندا برای اینکه ازرقبای خود جانماند به ساخت موتورهایی باکارآیی مشابه به نام VTEC شد. برای اولین بار درسال 1988 این پیشرانه راروی اتومبیل هونداسیویک CRX Sir با قدرت 163 اسب بخاربه بازارعرضه کرد . ابتدا این تکنولوژی بر روی اتومبیلهای دومیل بادامک ( (DOHCراه اندازی شد، بعد برروی موتورهای سبکتر این تکنولوژی گسترش یافت این سیستم به این شکل تکامل یافته است:

درموتورهای دومیل بادامک (DOHC)

درموتورهای تک میل بادامک (SOHC)

درموتورهای تک میل بادامک با مصرف کم (SOHC-E)

سه مرحله ای Stage-3

پیشرانه های DOHC-DI

هوشمند i-VTEC

پیشرانه های i-VTEC1

هیبریدی هوشمند i-VTEC Hybrid

پیشرانه های Hyper VTEC

پیشرانه های پیشرفته Advanced

استفاده در موتورسیکلت ها

حالا برای شما سروران عزیز ازاین پیشرانه های بالا مهمترین هارا موشکافی می کنیم .

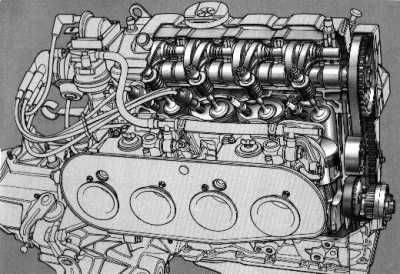

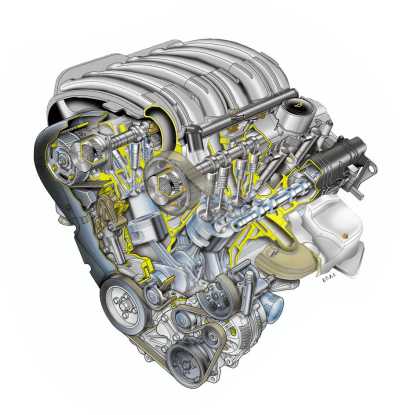

درموتورهای دومیل بادامک DOHC:

اولین بار سیستم VTEC برروی این پیشرانه ها مورد استفاده قرارگرفت:

درسال1988: معرفی توسط شرکت هوندا برروی مدل CRX Sir با 163 اسب بخار در اروپا و ژاپن .

1990: درموتورهای مسابقه ای دومیل بادامکی آکورا NSX با 270اسب بخار در آمریکا .

در این نوع موتور از دو میل بادامک هر کدام برای ورودی هوا یا خروجی گازهای حاصل از احتراق استفاده میشود و بنابراین محدودیت استفاده از سیستم VTEC را بر روی سوپاپهای خروجی (همانند موتورهای SOHC که در ادامه توضیح داده خواهد شد) ندارد.

در دورهای بالا Timing سوپاپهای ورودی و خروجی زیاد می شود ولی در محدوده همپوشانی دو سوپاپ تغییر محسوسی اتفاق نمی افتد . همچنین تغییری در Lift سوپاپها هم اتفاق نمی افتد چرا که در این نوع موتورها افزایش Lift سوپاپها تاثیری در بازده حجمی موتور ندارند و آن هم به علت محدود شدن عبور گازها توسط مجرای ورودی یا خروجی قبل از محدود شدن توسط مجرای ایجاد شده به وسیله سوپاپها .

در این موتورها برای دو سوپاپ سه بادامک وجود دارد که دو بادامک اول و سوم همانند یکدیگرند و در دورهای پایین مورد استفاده قرار میگیرند و بادامک برای دورهای بالا استفاده میشود. هنگامیکه دور موتور از مقدار مشخصی بیشتر میشود توسط فشار هیدرولیکی پینی جا زده خواهد شد به طوریکه اهرمهای انتقال حرکت بادامک به سوپاپ بر اساس بادامک وسط حرکت کنند و بدین ترتیب در دورهای بالا سوپاپها حرکت متفاوتی نسبت به دورهای پائین خواهند داشت.

این مکانیزم میتواند دور موتور را پایدار نگه دارد ، مصرف سوخت و آلودگی هوا را در دورهای پایین کاهش میدهد و همچنین باعث میشود که در دورهای بالای موتور افتهای ناشی از اصطکاک درونی توسط افزایش بازده حجمی جبران شود .

موتورهای یک میل بادامک SOHC :

پس از آنکه شرکت هوندا سیستم VTEC را بر روی موتورهای DOHC روانه بازار کرد گسترش این سیستم را بر روی موتورهای SOHC آغاز کرد . فرق این موتورها با انواع DOHC در اسفاده از سیستم VTEC در این است که در موتورهای یک میل بادامک نمی توان حرکت سوپاپهای اگزور را تحت کنترل در آورد و تنها سوپاپهای گازهای ورودی تحت سیستم VTEC کار میکنند ، دلیل آن هم در ارتباط مستقیم زمان جرقه زدن شمع است با حرکت سوپاپهای اگزوز ، بنابراین نمی توان تغییری در حرکت سوپاپهای اگزوز به وجود آورد .

اما از آنجائیکه موتورهای SOHC از اینرسی حرکتی کمتری نسبت به موتورهای DOHC برخوردارند معمولاً دارای دورهای بسیار بالاتری هستند و از آنجائیکه دارای بسیار کمتری هستند معمولا از وزن و حجم کمتری هم برخوردارند .

در این موتورها استفاده از سیستم VTEC باعث می شود که قدرت موتور در دورهای بالا یک افزایش حدود 30درصدی داشته باشد . مقایسه این موتور با DOHC نشان میدهد که میتوان با حجم بسیار کمتر قدرت خروجی بسیار بیشتری داشته باشیم .

موتورهای با یک میل بادامک SOHC-E :

در این موتورها همانند SOHC VTEC نمی توان سیستم VTEC را بر روی سوپاپهای اگزوز نصب کرد . تفاوتی که با سیستم نسل قبل خود یعنی SOHC دارد در این است که تنها یکی از سوپاپها در دورهای پایین به مقدار جزیی با میشود و همین باعث میشود ذرات سوخت که در هوا مخلوط شده اند بر اثر مجرای تنگ به ذرات ریزتری تبدیل شوند و در نتیجه مخلوط سوخت و هوای بسیار بهتری خواهیم داشت و همچنین احتراق کاملتری اتفاق می افتد . بر اثر این سیستم نسبت هوا به سوخت بشیتری تا حدود 20به 1 می توانیم داشته باشیم چرا که سوخت آمادگی بیشتری برای احتراق دارد ، از آنجاکه میزان هوای ورودی به موتور را نمی توان زیاد کرد میزان سوخت را کم میکنند که نتیجه احتراق تفاوتی با قبل بدون سیستم VTEC نمی کند . بنابراین با کم کردن سوخت ورودی قدرت مشابهی در موتور ایجاد میشود و این به معنای مصرف سوخت کمتر است . این کاهش مصرف سوخت در این موتورها تا 20کیلومتر بر لیتر هم میرسد ، از آنجائیکه مخلوط سوخت و هوا دارای ذرات ریزتری از سوخت است بنابراین احتراق کاملتری اتفاق خواهد افتاد و این به معنای آلودگی هوای کمتری است .

در دورهای بالا سوپاپها همانند سیستم SOHC VTEC کار میکنند . در کل کاهش مصرف سوخت و کاهش آلودگی که نتایج استفاده از این سیستم منجر میشود که بازده حجم موتور به میزان قابل ملاحظه ای تا حدود 7درصد کاهش یابد ، دلیل اصلی این موضوع در این است که با جزیی بازشدن سوپاپها افت فشار زیادی را به موتور وارد میکند.

پیشرانه های سه مرحله ای (Stage-3)

این سیتم را به نوعی می توان مدل بسیار متکاملی از سیستم فوق دانست . چرا که در این سیستم کم کردن مصرف سوخت منجر به کم شدن قدرت موتور نیز می شود ما در این سیستم جدید که طی چند مرحله انجام می شود علاوه بر کم کردن مصرف سوخت، قدرت خروجی موتور هم همانند سیستم VTEC SOHC افزایش می یابد.

همانطور که گفته شد این سیستم طی چند مرحله انجام میشود . در مرحله اول که در دورهای پایین است یکی از سوپاپ ها همانند سیستم SOHC VTEC-E به صورت جزیی باز میشود که باعث خرد شدن بیش از پیش ذرات سوخت معلق در هوا و در پی آن احتراق بهتر و کاهش مصرف سوخت میشود و سوپاپ دیگر روی یک بادامک هرز قرار میگیرد که باعث میشود ثابت و بسته باقی بماند . معمولاً این مرحله تا دورهای کمتر از 2500 دور بر دقیقه ادامه خواهد داشت ، پس از آن تا حدود دورهای 6000 دور بر دقیقه هر دو سوپاپ بر روی همان بادامک قرار خواهند گرفت و باز خواهند شد که باز هم همانند سیستم VTEC SOHC-E است . پس از آن با قرار گرفتن سوپاپها روی یک بادامک دیگر و باز شدن بیش از پیش بازده حجمی موتور نیز افزایش می یابد که باعث می شود قدرت موتور نیز افزایش یابد . در این سیستم نحوه قرارگیری سوپاپها بر روی بادامک ها بر اساس فشار روغن سیستم است .

سیستم کنترل هوشمند حرکت سوپاپهای i-VTEC :

این سیستم که نوع کاملتری نسبت به نوع قبل است از کنترل الکترونیکی بهره گرفته و در مقایسه با سیستم Stage-3 که یک سیستم سه مرحله ای بود،یک سیستم N مرحله ای است.

با بهره گیری از VTEC حرکت سوپاپها به وسیله ی ECU کنترل می شود و بدین ترتیب سیستم برای کلیه دورهای موتور بهینه خواهد بود. به طورخلاصه این سیستم همانند Stage-3 دردورهای پایین مشابه VTEC SOHC-E ودردورهای بالا همانند VTEC SOHC عمل خواهد کرد. درنهایت مصرف سوخت با کمک این سیستم توانسته از سیستم سه مرحله ای هم کمترمیشود.

درسیستم i-VTECازسیستم VTC کمک گرفته شده است. وقتی VTCبه پیشرانه های VTEC وصل می شود ECUبه عنوان پردازشگر،اطلاعات موردنیاز برای تحلیل را توسط سنسورهای مختلفی دریافت می کند. باسنسوری که بر روی بادامک قراردارد وباتوجه با دورموتور، گشتاور وارد بردورموتور وهمچنین با برخورداری از یک جدول کالیبراسیون به شیرهای فشار روغن فرمان می دهد ومحرک VTC تنظیم می شود و بدین ترتیب زمان بازشدن سوپاپها تنظیم می شود.

عملکرد محرک VTC:

هنگامی که گشتاور موتور تغییر می کند فشاردرون منیفولد هم به همان نسبت تغییر می کند بنابراین با اندازه گیری این فشار توسط سنسور فشارو اطلاع به ECU میزان فشار روغن برای شیرروغن محرک VTC تعیین می گردد. عملکرد VTC به لغزنده باعث می شود که لغزنده درون چرخ محرک VTC حرکت کند که این منجر به چرخش آن می شود و این چرخش لغزنده مستقیما به میل بادامک منتقل می شود ودرنتیجه میل بادامک یک چرخش اضافی هم خواهد داشت. بنابه عملکرد این سیستم می توان زمان بازوبسته شدن به تاخیرویا به جلو انداخت. علاوه بر موارد ذکر شده، سیستم VTC با استفاده از بازوبسته کردن یک دریچه ی هوا بر سر لوله های ورودی هوا به موتور Intake Runner به نوعی طول معادل این لوله ها را با توجه به دور موتور و بار آن تعیین می کند که این خود به تنهایی درافزایش بازده حجمی موتور تاثیر بسیاری دارد.

بعد از منفولد سیستم یاد شده (Intake Runner) ها قرار دارند که هرکدام از آنها به دو مسیر کوتاه و بلند منشعب می شوند که دوباره قبل از ورود به سیلندر به یکدیگر می رسند. در دورهای پایین این دریچه بسته است و بنابراین طولRunner ها زیاد است. هنگامی که موتور در دورهای بالا قرار دارد، دریچه هوا باز می شود وهوا از مسیر کوتاه به سیلندر می رسد که به معنایRunner های کوتاه تر است.در دورهای میانی دریچه به حالت نیمه باز تنظیم می شود و باعث می شود که طول معادلRunner ها تغییر کند. بدین ترتیب به ازای دورهای مختلف طولهای معادل مختلفی خواهیم داشت. با استفاده از VTC سیستم VTEC نام گذاری شده است.

این سیستم دارای ویژگی های زیر است:

N دارای نمودار گشتاور در محدوده وسیعتری از دور موتور

N افزایش گشتاور موتور در انتهای نمودار

N کاهش چشمگیرآلودگی هوا

پس از i-VTEC سیستم های دیگری هم گسترش یافت که می توان به نوع VTEC-Hybrid که ترکیبی از سیستمی است که روی آن بحث کردیم یعنی i-VTEC و تکنولوژی IMAهوندا است Hyper و Advanced هم مدل هایی دیگر ازاین سیستم هستند. گزارش ما هم بالاخره به پایان رسید و من امیدوارم که شما عزیزان از این گزارش لذت برده باشید و این را بدانید که این گزارش بسیار فنی است وهمچنین وقت زیادی روی آن کار شده است.

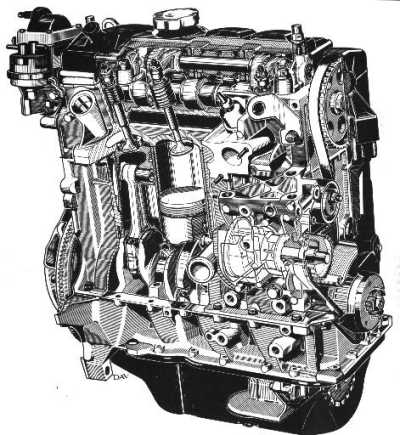

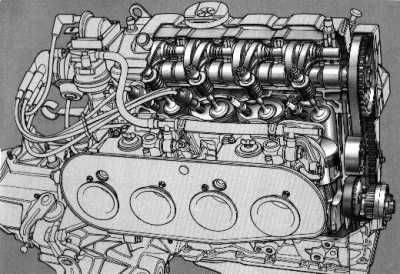

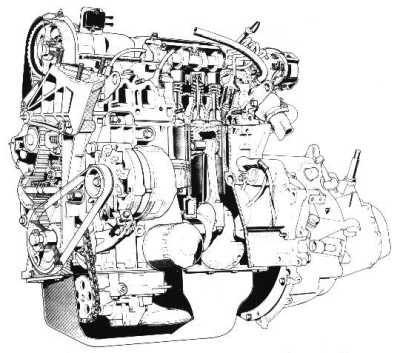

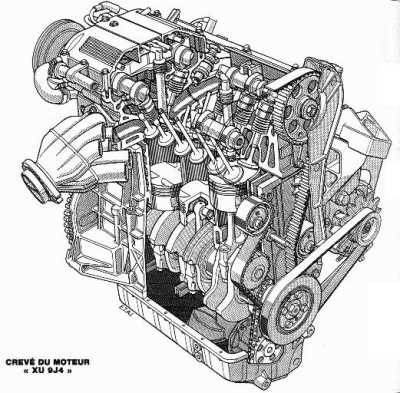

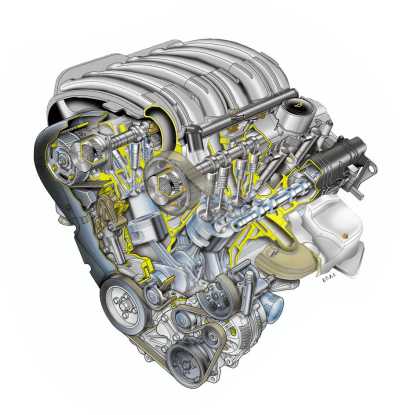

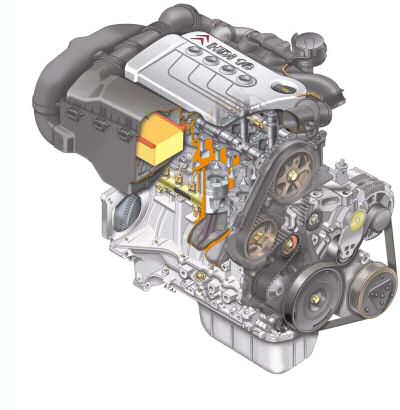

نمونه های دیگراین پیشرانه در زیر نشان داده شده است:

Motor Cycle VTEC

Hybrid VTEC

Hyper VTEC

Race VTEC

همین!!!

درموتورهای دومیل بادامک (DOHC)

درموتورهای تک میل بادامک (SOHC)

درموتورهای تک میل بادامک با مصرف کم (SOHC-E)

سه مرحله ای Stage-3

پیشرانه های DOHC-DI

هوشمند i-VTEC

پیشرانه های i-VTEC1

هیبریدی هوشمند i-VTEC Hybrid

پیشرانه های Hyper VTEC

پیشرانه های پیشرفته Advanced

استفاده در موتورسیکلت ها

حالا برای شما سروران عزیز ازاین پیشرانه های بالا مهمترین هارا موشکافی می کنیم .

درموتورهای دومیل بادامک DOHC:

اولین بار سیستم VTEC برروی این پیشرانه ها مورد استفاده قرارگرفت:

درسال1988: معرفی توسط شرکت هوندا برروی مدل CRX Sir با 163 اسب بخار در اروپا و ژاپن .

1990: درموتورهای مسابقه ای دومیل بادامکی آکورا NSX با 270اسب بخار در آمریکا .

در این نوع موتور از دو میل بادامک هر کدام برای ورودی هوا یا خروجی گازهای حاصل از احتراق استفاده میشود و بنابراین محدودیت استفاده از سیستم VTEC را بر روی سوپاپهای خروجی (همانند موتورهای SOHC که در ادامه توضیح داده خواهد شد) ندارد.

در دورهای بالا Timing سوپاپهای ورودی و خروجی زیاد می شود ولی در محدوده همپوشانی دو سوپاپ تغییر محسوسی اتفاق نمی افتد . همچنین تغییری در Lift سوپاپها هم اتفاق نمی افتد چرا که در این نوع موتورها افزایش Lift سوپاپها تاثیری در بازده حجمی موتور ندارند و آن هم به علت محدود شدن عبور گازها توسط مجرای ورودی یا خروجی قبل از محدود شدن توسط مجرای ایجاد شده به وسیله سوپاپها .

در این موتورها برای دو سوپاپ سه بادامک وجود دارد که دو بادامک اول و سوم همانند یکدیگرند و در دورهای پایین مورد استفاده قرار میگیرند و بادامک برای دورهای بالا استفاده میشود. هنگامیکه دور موتور از مقدار مشخصی بیشتر میشود توسط فشار هیدرولیکی پینی جا زده خواهد شد به طوریکه اهرمهای انتقال حرکت بادامک به سوپاپ بر اساس بادامک وسط حرکت کنند و بدین ترتیب در دورهای بالا سوپاپها حرکت متفاوتی نسبت به دورهای پائین خواهند داشت.

این مکانیزم میتواند دور موتور را پایدار نگه دارد ، مصرف سوخت و آلودگی هوا را در دورهای پایین کاهش میدهد و همچنین باعث میشود که در دورهای بالای موتور افتهای ناشی از اصطکاک درونی توسط افزایش بازده حجمی جبران شود .

موتورهای یک میل بادامک SOHC :

پس از آنکه شرکت هوندا سیستم VTEC را بر روی موتورهای DOHC روانه بازار کرد گسترش این سیستم را بر روی موتورهای SOHC آغاز کرد . فرق این موتورها با انواع DOHC در اسفاده از سیستم VTEC در این است که در موتورهای یک میل بادامک نمی توان حرکت سوپاپهای اگزور را تحت کنترل در آورد و تنها سوپاپهای گازهای ورودی تحت سیستم VTEC کار میکنند ، دلیل آن هم در ارتباط مستقیم زمان جرقه زدن شمع است با حرکت سوپاپهای اگزوز ، بنابراین نمی توان تغییری در حرکت سوپاپهای اگزوز به وجود آورد .

اما از آنجائیکه موتورهای SOHC از اینرسی حرکتی کمتری نسبت به موتورهای DOHC برخوردارند معمولاً دارای دورهای بسیار بالاتری هستند و از آنجائیکه دارای بسیار کمتری هستند معمولا از وزن و حجم کمتری هم برخوردارند .

در این موتورها استفاده از سیستم VTEC باعث می شود که قدرت موتور در دورهای بالا یک افزایش حدود 30درصدی داشته باشد . مقایسه این موتور با DOHC نشان میدهد که میتوان با حجم بسیار کمتر قدرت خروجی بسیار بیشتری داشته باشیم .

موتورهای با یک میل بادامک SOHC-E :

در این موتورها همانند SOHC VTEC نمی توان سیستم VTEC را بر روی سوپاپهای اگزوز نصب کرد . تفاوتی که با سیستم نسل قبل خود یعنی SOHC دارد در این است که تنها یکی از سوپاپها در دورهای پایین به مقدار جزیی با میشود و همین باعث میشود ذرات سوخت که در هوا مخلوط شده اند بر اثر مجرای تنگ به ذرات ریزتری تبدیل شوند و در نتیجه مخلوط سوخت و هوای بسیار بهتری خواهیم داشت و همچنین احتراق کاملتری اتفاق می افتد . بر اثر این سیستم نسبت هوا به سوخت بشیتری تا حدود 20به 1 می توانیم داشته باشیم چرا که سوخت آمادگی بیشتری برای احتراق دارد ، از آنجاکه میزان هوای ورودی به موتور را نمی توان زیاد کرد میزان سوخت را کم میکنند که نتیجه احتراق تفاوتی با قبل بدون سیستم VTEC نمی کند . بنابراین با کم کردن سوخت ورودی قدرت مشابهی در موتور ایجاد میشود و این به معنای مصرف سوخت کمتر است . این کاهش مصرف سوخت در این موتورها تا 20کیلومتر بر لیتر هم میرسد ، از آنجائیکه مخلوط سوخت و هوا دارای ذرات ریزتری از سوخت است بنابراین احتراق کاملتری اتفاق خواهد افتاد و این به معنای آلودگی هوای کمتری است .

در دورهای بالا سوپاپها همانند سیستم SOHC VTEC کار میکنند . در کل کاهش مصرف سوخت و کاهش آلودگی که نتایج استفاده از این سیستم منجر میشود که بازده حجم موتور به میزان قابل ملاحظه ای تا حدود 7درصد کاهش یابد ، دلیل اصلی این موضوع در این است که با جزیی بازشدن سوپاپها افت فشار زیادی را به موتور وارد میکند.

پیشرانه های سه مرحله ای (Stage-3)

این سیتم را به نوعی می توان مدل بسیار متکاملی از سیستم فوق دانست . چرا که در این سیستم کم کردن مصرف سوخت منجر به کم شدن قدرت موتور نیز می شود ما در این سیستم جدید که طی چند مرحله انجام می شود علاوه بر کم کردن مصرف سوخت، قدرت خروجی موتور هم همانند سیستم VTEC SOHC افزایش می یابد.

همانطور که گفته شد این سیستم طی چند مرحله انجام میشود . در مرحله اول که در دورهای پایین است یکی از سوپاپ ها همانند سیستم SOHC VTEC-E به صورت جزیی باز میشود که باعث خرد شدن بیش از پیش ذرات سوخت معلق در هوا و در پی آن احتراق بهتر و کاهش مصرف سوخت میشود و سوپاپ دیگر روی یک بادامک هرز قرار میگیرد که باعث میشود ثابت و بسته باقی بماند . معمولاً این مرحله تا دورهای کمتر از 2500 دور بر دقیقه ادامه خواهد داشت ، پس از آن تا حدود دورهای 6000 دور بر دقیقه هر دو سوپاپ بر روی همان بادامک قرار خواهند گرفت و باز خواهند شد که باز هم همانند سیستم VTEC SOHC-E است . پس از آن با قرار گرفتن سوپاپها روی یک بادامک دیگر و باز شدن بیش از پیش بازده حجمی موتور نیز افزایش می یابد که باعث می شود قدرت موتور نیز افزایش یابد . در این سیستم نحوه قرارگیری سوپاپها بر روی بادامک ها بر اساس فشار روغن سیستم است .

سیستم کنترل هوشمند حرکت سوپاپهای i-VTEC :

این سیستم که نوع کاملتری نسبت به نوع قبل است از کنترل الکترونیکی بهره گرفته و در مقایسه با سیستم Stage-3 که یک سیستم سه مرحله ای بود،یک سیستم N مرحله ای است.

با بهره گیری از VTEC حرکت سوپاپها به وسیله ی ECU کنترل می شود و بدین ترتیب سیستم برای کلیه دورهای موتور بهینه خواهد بود. به طورخلاصه این سیستم همانند Stage-3 دردورهای پایین مشابه VTEC SOHC-E ودردورهای بالا همانند VTEC SOHC عمل خواهد کرد. درنهایت مصرف سوخت با کمک این سیستم توانسته از سیستم سه مرحله ای هم کمترمیشود.

درسیستم i-VTECازسیستم VTC کمک گرفته شده است. وقتی VTCبه پیشرانه های VTEC وصل می شود ECUبه عنوان پردازشگر،اطلاعات موردنیاز برای تحلیل را توسط سنسورهای مختلفی دریافت می کند. باسنسوری که بر روی بادامک قراردارد وباتوجه با دورموتور، گشتاور وارد بردورموتور وهمچنین با برخورداری از یک جدول کالیبراسیون به شیرهای فشار روغن فرمان می دهد ومحرک VTC تنظیم می شود و بدین ترتیب زمان بازشدن سوپاپها تنظیم می شود.

عملکرد محرک VTC:

هنگامی که گشتاور موتور تغییر می کند فشاردرون منیفولد هم به همان نسبت تغییر می کند بنابراین با اندازه گیری این فشار توسط سنسور فشارو اطلاع به ECU میزان فشار روغن برای شیرروغن محرک VTC تعیین می گردد. عملکرد VTC به لغزنده باعث می شود که لغزنده درون چرخ محرک VTC حرکت کند که این منجر به چرخش آن می شود و این چرخش لغزنده مستقیما به میل بادامک منتقل می شود ودرنتیجه میل بادامک یک چرخش اضافی هم خواهد داشت. بنابه عملکرد این سیستم می توان زمان بازوبسته شدن به تاخیرویا به جلو انداخت. علاوه بر موارد ذکر شده، سیستم VTC با استفاده از بازوبسته کردن یک دریچه ی هوا بر سر لوله های ورودی هوا به موتور Intake Runner به نوعی طول معادل این لوله ها را با توجه به دور موتور و بار آن تعیین می کند که این خود به تنهایی درافزایش بازده حجمی موتور تاثیر بسیاری دارد.

بعد از منفولد سیستم یاد شده (Intake Runner) ها قرار دارند که هرکدام از آنها به دو مسیر کوتاه و بلند منشعب می شوند که دوباره قبل از ورود به سیلندر به یکدیگر می رسند. در دورهای پایین این دریچه بسته است و بنابراین طولRunner ها زیاد است. هنگامی که موتور در دورهای بالا قرار دارد، دریچه هوا باز می شود وهوا از مسیر کوتاه به سیلندر می رسد که به معنایRunner های کوتاه تر است.در دورهای میانی دریچه به حالت نیمه باز تنظیم می شود و باعث می شود که طول معادلRunner ها تغییر کند. بدین ترتیب به ازای دورهای مختلف طولهای معادل مختلفی خواهیم داشت. با استفاده از VTC سیستم VTEC نام گذاری شده است.

این سیستم دارای ویژگی های زیر است:

N دارای نمودار گشتاور در محدوده وسیعتری از دور موتور

N افزایش گشتاور موتور در انتهای نمودار

N کاهش چشمگیرآلودگی هوا

پس از i-VTEC سیستم های دیگری هم گسترش یافت که می توان به نوع VTEC-Hybrid که ترکیبی از سیستمی است که روی آن بحث کردیم یعنی i-VTEC و تکنولوژی IMAهوندا است Hyper و Advanced هم مدل هایی دیگر ازاین سیستم هستند. گزارش ما هم بالاخره به پایان رسید و من امیدوارم که شما عزیزان از این گزارش لذت برده باشید و این را بدانید که این گزارش بسیار فنی است وهمچنین وقت زیادی روی آن کار شده است.

نمونه های دیگراین پیشرانه در زیر نشان داده شده است:

Motor Cycle VTEC

Hybrid VTEC

Hyper VTEC

Race VTEC

همین!!!

m_kh_m

عضو جدید

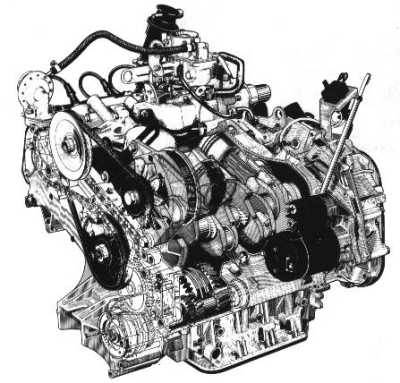

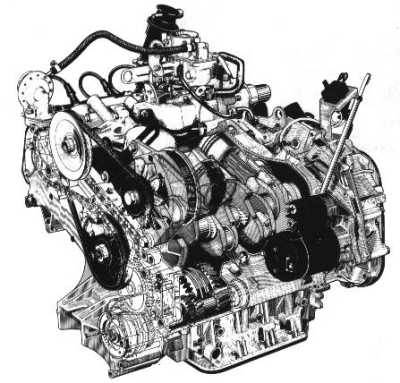

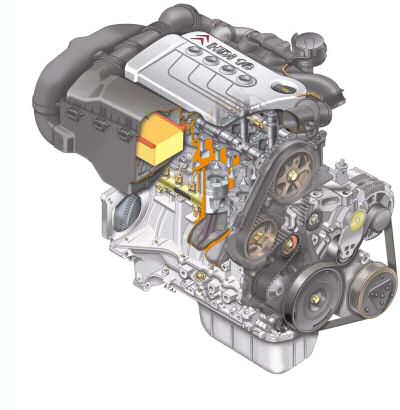

چند سالی است که نصب موتور B6 و BP مزدا در پراید در بین جوانان و علاقمندان به سرعت رایج گشته است. این موتورها اگرچه از لحاظ بازده قدرت در سطح معمولی هستند ولی نصب آنها روی پراید 800 کیلوگرمی باعث گشته تا نسبت قدرت به وزن این خودروها علی الخصوص در مورد موتور BP به رقم بسیار جالب توجه 70/5 کیلوو گرم در ازاء هر اسب بخار وزن کاهش پیدا کند. چنین نسبت وزن به قدرت امروز فقط در خودروهای اسپرت دیده می شود و بعنوان مثال پراید مجهز به موتور BP قادر می سازد شتابی بیشتر از 99% خودروهای مطرح روزدر کشور داشته باشد.لازم بذکر است که نسبت وزن به قدرت بعنوان شاخص نمایانگر قابلیتهای حرکتی خودرو پذیرفته شده است .

البته نصب چنین موتورهایی خالی از اشکال نمی باشد. اول اینکه خودرو از نظر پلیس راهنمایی و رانندگی کاملا غیر استاندارد تلقی شده و تردد آن در سطح معابر غیر مجاز است ضمن آنکه در صورت بروز هر گونه تصادف بیمه این نوع خودروها بدلیل تغییرات غیر مجاز اعتبار نخواهد داشت.

نکته شایان توجه در این رابطه ایرادات فنی و ایمنی است که در 90 درصد در خودروهایی که موتور در آنها نصب شده دیده می شود از جمله اینکه معمولا توجهی به سیستم ترمز و وضعیت سیستم تعلیق و جلوبندی بعمل نمی آید. جالب اینکه خودروهای تغییر یافته معمولا مستهلک هستند و حتی نسبت به خودروهای استاندارد ضعف دارند. صنعت تیونینگ یا بهینه سازی خودرو در دهه گذشته و درسطح جهان و بالطبع در کشور ما گسترش چشمگیری داشته است و فی الواقع از فعالیت تفریحی به صنعتی تمام عیار تبدیل گشته است این صنعت متاسفانه در کشور ما فقط از لحاظ کمی و تعداد خودروهای اصطلاحا تقویت شده رواج و گسترش یافته و از لحاظ کیفی به جرات می توان گفت عملا رشدی نداشته است. در شماره های آینده مساله تیونینگ خودروهای داخلی را دقیقتر بررسی خواهیم نمود و قصد داریم پروسه تقویت پراید را هم از لحاظ موتور و هم از لحاظ گیربکس، تعلیق و جلوبندی و سیستم ترمز مطرح نمائیم. در این مقاله با توجه به تنوع انواع موتور B6 و BP موجود در بازار، تاریخچه موتورهای سری B مزدا و تفاوتهای آنها با یکدیگر را بررسی خواهیم نمود، توجه به این اطلاعات و نکات در انتخاب موتور علی الخصوص در آماده سازی اتومبیلهای مخصوص مسابقات می تواند مفید باشد زیرا بعضا موتورهایی که در ظاهر شبیه به یکدیگر هستند تفاوتهای اساسی با یکدیگر دارند.

مزدا همانند اکثر خودروسازان موتورهای خود را در چند خانواده و گروه عرضه می نماید. موتورهای هم گروه یا هم خانواده از لحاظ ساختاری یکسان می باشند ولی دارای حجم های مختلفی هستند. گروه بندی در موتورهای مزدا عبارت است از سری B، سری F ، Z . نوع و سری مد نظر در این مقاله سری B می باشد . ضعیف ترین عضو خانواده B از لحاظ قدرت مدل B3 تک میل سوپاپ نصب شده روی پراید استاندارد و قویترین آنها مدل BPT با حجم 1839 سی سی، سر سیلندر 16 سوپاپ و توربو شارژر می باشد که 210 اسب بخار نیرو و گشتاوری معادل 250Nm را تولید می نماید. پر طرفدارترین موتورهای خانواده B مدل B6 و BP می باشند. اولین سری موتورهای B6 با کورس mm 6/83 و قطر پیستون mm 78 به بازار عرضه گشت. قطر پیستون موتور B6 تقریبا از حداکثر عرض بلوک سیلندر استفاده شده است و عریض تر نمودن قطر سیلندر به میزان بیش از mm 1 توصیه نمی شود.

در سال 1988 سر سیلندر 16 سوپاپ برای موتور B طراحی گشت و به همراه آن سیستم خنک کاری پیستون (بوسیله نازل روغن) نیز برای آن تعبیه گردید. هدف از این تغییرات آماده سازی بلوک B6 برای پذیرش سیستم توربو شارژر بود لذا می توان اطمینان داشت که موتور B6 معمولی (بدون توربو شارژر) اصطلاحا Over Design شده است یعنی اینکه قطعات آن بیش از استحکام مورد نیاز تقویت شده اند درست مثل اینکه در ساختمانهایی که به تیرآهن 18 نیاز دارد از تیرآهن 22 استفاده کنیم.

لذا می توان موتور B6 را بدون نگرانی تقویت نمود.

انتخاب موتور B6 در هنگام خرید یکی از مراحل مهم تصمیم گیری می باشد مگر آنکه بخواهید کلیه قطعات متحرک آن اعم از میل سوپاپ، پیستون و غیره را عوض کنید. موتورهای B6 بسته به نوع گیربکس دستی یا اتوماتیک در دو مدل با تراکم و توان مختلف عرضه می شد .نوع قویتر که برای خودروهای گیربکس دستی در نظر گرفته شده بود 116 اسب بخار قدرت داشت نوع دوم که تراکم آن از 9.4 به 9 کاهش یافته برای خودروهای مجهز به گیربکس اتوماتیک در نظر گرفته شده و علاوه بر تراکم کمتر دارای میل سوپاپ با زاویه کمتری می باشد و فقط 100 اسب بخار نیرو تولید می نماید.ضمنا توجه داشته باشید که موتور B6 با سیستم توربو نیز عرضه شده است . تراکم این موتور برای اجتناب از پدیدخ knock یا احتراق پیش از موعد به 7.8 کاهش یافته است و استفاده ازت آن نیازمند تغییرات گسترده در موتور و تعویش پیستونهای آن است .

در هنگا م خرید موتور دقت نمائید که سطح پیستون موتورهای تراکم پایین به میزان یک میلیمتر تورفتگی دارند، می باشد. در زیر و از راست به چپ پیستون موتور تراکم بالا ، پیستون تراکم متوسط و پیستون موتور توربو دیده می شود.

در سال 1994 مزدا موتور BP را که با B6 هم خانواده است را عرضه نمود. عرض پیستون در این موتور mm 83 و کورس آن mm 85 می باشد.

انتخاب موتور BP تا حدی از موتور B6 ساده تر است زیرا فرقی بین موتورهای در نظر گرفته شده برای خودروهای مجهزبه گیربکس دستی یا اتوماتیک وجود ندارد. البته پیستون موتورهای مدل 99 به بعد دارای برجستگی بسیار جزئی هستند که هدف از آن افزایش تراکم از 8/8 به 0/9 بوده است ولی این مساله در هنگام انتخاب موتور اهمیت زیادی ندارد. افزایش قدرت موتور BP در طول سالهای عرضه آن از سوی مزدا بیشتر به دلیل تغییرات در سیستم انژکتور آن بوده است. متاسفانه سیستم های انژکتور این نوع موتور در هنگام نصب جای خود را به کاربراتورهای Weber می دهد. البته کاربراتورهای Weber به هیچ وجه ضعف قدرت در برابر سیستم های انژکتور ندارند بلکه مصرف سوخت آنها بالاتر است ضمن آنکه در مسابقات بازده آنها در پیچها بدلیل نیروی گریز از مرکز وارده به سوخت داخل کاربراتور کم می شود . در سال 1999 نوع جدیدی از موتور BP عرضه گشت که BP-4W نام دارد و ترا کم آن 5/9 افزایش یافته است. این نوع موتور نادرو کمیاب است. از جمله مشخصات آن افزایش زاویه مسیر هوای ورودی از 39 به 51 درجه می باشد. با توجه به اینکه اکثر موتورهای وارداتی از بازار ژاپن به کشورهای حاشیه خلیج فارس صادر و سپس به ایران وارد می گردد می توان موتور BP-4W را بواسطه علامتA 5 که روی میل سوپاپ موتورهای سفارش ژاپن حک شده تشخیص داد.

از سال 2000 به بعد انواع موتور BP مجهز به تایمینگ متغیرسوپاپ به بازار عرضه گشت که اگرچه از لحاظ بازده تغییر چندانی نسبت به انواع معمولی نداشتند ولی به لحاظ محیط زیست بسیار تمیزتر هستند. بلوک سیلندر این موتورها فرقی با بلوک موتورهای قدیمی تر ندارند و می توان با نصب سر سیلندر موتورهای قدیمی تر بر روی بلوک خودروهای جدید تر از بلوک موتورهای جدید بعنوان لوازم یدکی استفاده نمود.

توجه داشته باشید که در هنگام خرید موتورهای B6 و BP بهتر است موتور مورد نظر مربوط به مزدا 323 را که اتومبیلی دیفرانسیل جلو است و موتور آن بطور عرضی نصب می شده اند را پیدا کنید زیرا اکثر موتورهای مربوط مزدا Miata که دیفرانسیل عقب است و موتور آنها طولی نصب می شده است مجهز به گیربکس اتوماتیک بوده اند. تقویت هر دو نوع موتور با استفاده از میل سوپاپ های مناسب، کاربراتورهای Weber و پیستونهای تراکم بالا به سادگی مسیر است و در مورد موتور B6 و BP می توان به بازده بترتیب 130 و 160 اسب بخار دست یافت.

البته نصب چنین موتورهایی خالی از اشکال نمی باشد. اول اینکه خودرو از نظر پلیس راهنمایی و رانندگی کاملا غیر استاندارد تلقی شده و تردد آن در سطح معابر غیر مجاز است ضمن آنکه در صورت بروز هر گونه تصادف بیمه این نوع خودروها بدلیل تغییرات غیر مجاز اعتبار نخواهد داشت.

نکته شایان توجه در این رابطه ایرادات فنی و ایمنی است که در 90 درصد در خودروهایی که موتور در آنها نصب شده دیده می شود از جمله اینکه معمولا توجهی به سیستم ترمز و وضعیت سیستم تعلیق و جلوبندی بعمل نمی آید. جالب اینکه خودروهای تغییر یافته معمولا مستهلک هستند و حتی نسبت به خودروهای استاندارد ضعف دارند. صنعت تیونینگ یا بهینه سازی خودرو در دهه گذشته و درسطح جهان و بالطبع در کشور ما گسترش چشمگیری داشته است و فی الواقع از فعالیت تفریحی به صنعتی تمام عیار تبدیل گشته است این صنعت متاسفانه در کشور ما فقط از لحاظ کمی و تعداد خودروهای اصطلاحا تقویت شده رواج و گسترش یافته و از لحاظ کیفی به جرات می توان گفت عملا رشدی نداشته است. در شماره های آینده مساله تیونینگ خودروهای داخلی را دقیقتر بررسی خواهیم نمود و قصد داریم پروسه تقویت پراید را هم از لحاظ موتور و هم از لحاظ گیربکس، تعلیق و جلوبندی و سیستم ترمز مطرح نمائیم. در این مقاله با توجه به تنوع انواع موتور B6 و BP موجود در بازار، تاریخچه موتورهای سری B مزدا و تفاوتهای آنها با یکدیگر را بررسی خواهیم نمود، توجه به این اطلاعات و نکات در انتخاب موتور علی الخصوص در آماده سازی اتومبیلهای مخصوص مسابقات می تواند مفید باشد زیرا بعضا موتورهایی که در ظاهر شبیه به یکدیگر هستند تفاوتهای اساسی با یکدیگر دارند.

مزدا همانند اکثر خودروسازان موتورهای خود را در چند خانواده و گروه عرضه می نماید. موتورهای هم گروه یا هم خانواده از لحاظ ساختاری یکسان می باشند ولی دارای حجم های مختلفی هستند. گروه بندی در موتورهای مزدا عبارت است از سری B، سری F ، Z . نوع و سری مد نظر در این مقاله سری B می باشد . ضعیف ترین عضو خانواده B از لحاظ قدرت مدل B3 تک میل سوپاپ نصب شده روی پراید استاندارد و قویترین آنها مدل BPT با حجم 1839 سی سی، سر سیلندر 16 سوپاپ و توربو شارژر می باشد که 210 اسب بخار نیرو و گشتاوری معادل 250Nm را تولید می نماید. پر طرفدارترین موتورهای خانواده B مدل B6 و BP می باشند. اولین سری موتورهای B6 با کورس mm 6/83 و قطر پیستون mm 78 به بازار عرضه گشت. قطر پیستون موتور B6 تقریبا از حداکثر عرض بلوک سیلندر استفاده شده است و عریض تر نمودن قطر سیلندر به میزان بیش از mm 1 توصیه نمی شود.

در سال 1988 سر سیلندر 16 سوپاپ برای موتور B طراحی گشت و به همراه آن سیستم خنک کاری پیستون (بوسیله نازل روغن) نیز برای آن تعبیه گردید. هدف از این تغییرات آماده سازی بلوک B6 برای پذیرش سیستم توربو شارژر بود لذا می توان اطمینان داشت که موتور B6 معمولی (بدون توربو شارژر) اصطلاحا Over Design شده است یعنی اینکه قطعات آن بیش از استحکام مورد نیاز تقویت شده اند درست مثل اینکه در ساختمانهایی که به تیرآهن 18 نیاز دارد از تیرآهن 22 استفاده کنیم.

لذا می توان موتور B6 را بدون نگرانی تقویت نمود.

انتخاب موتور B6 در هنگام خرید یکی از مراحل مهم تصمیم گیری می باشد مگر آنکه بخواهید کلیه قطعات متحرک آن اعم از میل سوپاپ، پیستون و غیره را عوض کنید. موتورهای B6 بسته به نوع گیربکس دستی یا اتوماتیک در دو مدل با تراکم و توان مختلف عرضه می شد .نوع قویتر که برای خودروهای گیربکس دستی در نظر گرفته شده بود 116 اسب بخار قدرت داشت نوع دوم که تراکم آن از 9.4 به 9 کاهش یافته برای خودروهای مجهز به گیربکس اتوماتیک در نظر گرفته شده و علاوه بر تراکم کمتر دارای میل سوپاپ با زاویه کمتری می باشد و فقط 100 اسب بخار نیرو تولید می نماید.ضمنا توجه داشته باشید که موتور B6 با سیستم توربو نیز عرضه شده است . تراکم این موتور برای اجتناب از پدیدخ knock یا احتراق پیش از موعد به 7.8 کاهش یافته است و استفاده ازت آن نیازمند تغییرات گسترده در موتور و تعویش پیستونهای آن است .

در هنگا م خرید موتور دقت نمائید که سطح پیستون موتورهای تراکم پایین به میزان یک میلیمتر تورفتگی دارند، می باشد. در زیر و از راست به چپ پیستون موتور تراکم بالا ، پیستون تراکم متوسط و پیستون موتور توربو دیده می شود.

در سال 1994 مزدا موتور BP را که با B6 هم خانواده است را عرضه نمود. عرض پیستون در این موتور mm 83 و کورس آن mm 85 می باشد.

انتخاب موتور BP تا حدی از موتور B6 ساده تر است زیرا فرقی بین موتورهای در نظر گرفته شده برای خودروهای مجهزبه گیربکس دستی یا اتوماتیک وجود ندارد. البته پیستون موتورهای مدل 99 به بعد دارای برجستگی بسیار جزئی هستند که هدف از آن افزایش تراکم از 8/8 به 0/9 بوده است ولی این مساله در هنگام انتخاب موتور اهمیت زیادی ندارد. افزایش قدرت موتور BP در طول سالهای عرضه آن از سوی مزدا بیشتر به دلیل تغییرات در سیستم انژکتور آن بوده است. متاسفانه سیستم های انژکتور این نوع موتور در هنگام نصب جای خود را به کاربراتورهای Weber می دهد. البته کاربراتورهای Weber به هیچ وجه ضعف قدرت در برابر سیستم های انژکتور ندارند بلکه مصرف سوخت آنها بالاتر است ضمن آنکه در مسابقات بازده آنها در پیچها بدلیل نیروی گریز از مرکز وارده به سوخت داخل کاربراتور کم می شود . در سال 1999 نوع جدیدی از موتور BP عرضه گشت که BP-4W نام دارد و ترا کم آن 5/9 افزایش یافته است. این نوع موتور نادرو کمیاب است. از جمله مشخصات آن افزایش زاویه مسیر هوای ورودی از 39 به 51 درجه می باشد. با توجه به اینکه اکثر موتورهای وارداتی از بازار ژاپن به کشورهای حاشیه خلیج فارس صادر و سپس به ایران وارد می گردد می توان موتور BP-4W را بواسطه علامتA 5 که روی میل سوپاپ موتورهای سفارش ژاپن حک شده تشخیص داد.

از سال 2000 به بعد انواع موتور BP مجهز به تایمینگ متغیرسوپاپ به بازار عرضه گشت که اگرچه از لحاظ بازده تغییر چندانی نسبت به انواع معمولی نداشتند ولی به لحاظ محیط زیست بسیار تمیزتر هستند. بلوک سیلندر این موتورها فرقی با بلوک موتورهای قدیمی تر ندارند و می توان با نصب سر سیلندر موتورهای قدیمی تر بر روی بلوک خودروهای جدید تر از بلوک موتورهای جدید بعنوان لوازم یدکی استفاده نمود.

توجه داشته باشید که در هنگام خرید موتورهای B6 و BP بهتر است موتور مورد نظر مربوط به مزدا 323 را که اتومبیلی دیفرانسیل جلو است و موتور آن بطور عرضی نصب می شده اند را پیدا کنید زیرا اکثر موتورهای مربوط مزدا Miata که دیفرانسیل عقب است و موتور آنها طولی نصب می شده است مجهز به گیربکس اتوماتیک بوده اند. تقویت هر دو نوع موتور با استفاده از میل سوپاپ های مناسب، کاربراتورهای Weber و پیستونهای تراکم بالا به سادگی مسیر است و در مورد موتور B6 و BP می توان به بازده بترتیب 130 و 160 اسب بخار دست یافت.

m_kh_m

عضو جدید

خوب در اين تاپيك قصد داریم مزايا و معايب هر كدوم از اينها رو با هم مقايسه كنم.

اول از همه يك سري ياد آوري.

تراكم در موتور هاي بنزيني بين 6.5 تا 11 و در موتور هاي ديزل بين 15 تا 24 به 1 هست.

دماي اشتعال گازوييل 250 درجه و دماي اشتعال بنزين 450 درجه و دماي اشتعال گاز 650 درجه هست.

اول از همه موتور ديزل.اين موتور ها به خاطر اينكه به دماي احتراق كمتري نسبت به بنزين نياز دارن نياز به شمع ندارن به همين خاطر دماي تراكم براي اشتعال كفايت مي كنه.

اين موتورها گشتاور بيشتر و نسبت توان به وزن بهتري نسبت به موتور هاي بنزيني دارن..مصرف سوختشون كمتره و بازده حرارتي حدود 30 درصد ( كه بهترين در موتور هاست) دارن.و به خاطر گازوييل سوز بودن خطر آتش سوزي در اين موتور ها كمتره.

مهمترين مزيت اين موتور ها عمر مفيد چند برابري نسبت به موتور هاي بنزيني هست.

اين مورد چند دليل داره:

به خاطر تراكم زياد و فشار بالاي ديزل ها از قطعات سخت تر و مقاوم تري استفاده ميشه.

گازوييل خاصيت چربي داره .به همين خاطر در درون سيلندر ها روانكاري مضاعف صورت مي گيره اين عامل در افزايش عمر رينگ ها تاثير زيادي داره.

به دليل كم بودن دماي احتراق قطعات تحت تنش حرارتي كمتري نسبت به موتور هاي بنزيني قرار مي گيرن.اين عامل هم سبب افزايش عمر موتور ميشه.

دليل بيشتر بودن گشتاور كورس زياد پيستون و متعاقب اون افزايش تراكم در سيلندره .يعني چون پيستون مسافت زيادي رو طي مي كنه (به خاطر رسيدن به تراكم مطلوب) گشاور به مقدار زيادي افزايش پيدا مي كنه.

علاوه بر مورد بالا فشار ثابت بودن موتور هاي ديزل سبب ميشه تا گشتاور ماكزيمم در دور پايين تري بدست بياد .(البته يكي از عواملي كه باعث ميشه تا دور موتور در ديزل ها بالا نباشه اصطكاك زياد بين ديواره سيلندر و پيستون هست.مثلا در دور 3000 در موتور ديزل مسافت طي شده توسط پيستون حدود دو برابر موتورهاي بنزيني هست).گشاور در موتور ها رابطه زير با توان دارن:H=T*N*2F در اين معادله H توان t گشتاور و n دور موتور وF عدد پي هست.

اين نشون دهنده اينه كه درسته در ديزل ها توان كمتره ولي در عوض گشتاور در دور پايين تري به دست مياد.

از عيوب اين موتور ها ميشه به گراني تعميرات و قيمت اوليه بيشتر اشاره كرد.البته عاملي كه باعث شده در ايران ديزل متداول نباشه كيفيت پايين و ناخالصي بالاي سوخت هست.

البته عيب ديگه اي كه در قديم وجود داشته شتاب پايين بوده كه با نصب توربو اين مشكل هم رفع شده.يا براي روشن شدن در هواي سرد از گرم كن ها استفاده ميشه.

سيكل موتور هاي ديزل هم تقريبا به اين شكل هست:

اين نمودار نشان ميده در زمان ورود هوا و سپس تزريق ديزل فشار ثابته.

فرق ديگه موتور هاي ديزل با بنزيني در محفظه احتراق اون هاست.در بنزيني محفظه از بالاي پيستون شروع شده و تا سرسيلندر ها خاتمه پيدا مي كنه ولي در ديزل محفظه احتراق داخل پيستون ها تعبيه شده .

اين شكل نشون ميده كه پيستون هاي ديزل به شكل كاسه و گود هستن.اين مورد رو ميشه به تراكم و فشار بالا و نياز به محفظه اي كه اين فشار رو تحمل كنه نسبت داد.

اين حفره خاصيت ديگه اي هم داره كه به اغتشاش در آوردن مخلوط سوخت و هواست كه باعث بهتر شدن اين اختلاط ميشه .(زمان پاشش سوخت به هوا تا ايجاد شعله بسيار كوتاهه به همين خاطر فرصت كافي براي اختلاط بهتر نيست)

موتور هاي دو زمانه:.اين موتور ها به خاطر اينكه در هر دور يك احتراق صورت ميگيره قدرتي بيشتر از نمونه هم حجم چهار زمانه دارن.بهترين مثال براي اين موتور ها موتور سيكلت هاي كاوازاكي KMX يا مدل هاي ديگه اي از اين موتور هست كه با 125 سي سي حجم قدرتي حدود دو برابر چهار زمانه دارن (البته از كيپس به كار رفته هم نبايد چشم پوشي كرد )

مزيت ديگه وزن كمتر و قطعات كمتر اين موتور هاست .

در عوض معايب:به خاطر شكل موتور در هنگام خروج دود از اگزوز مقداري از سوخت هم از موتور خارج ميشه كه باعث افزايش مصرف سوخت ميشه.به علت در تماس بودن مخلوط سوخت و هوا با روغن باعث آلودگي روغن ميشه.همچنين به خاطر شرايط ويژه و نياز به سوختن روغن الودگي هواي بيشتري هم توليد مي كنه.

اين موتورها تراكم كمتري نسبت به چهار زمانه ها دارن(به اين دليل كه به محض بسته شدن دريچه خروج تازه تراكم شروع ميشه ) .كم بودن تراكم باعث ميشه تا در زمان سرد ديرتر روشن بشن به همين خاطر از شمع گرم استفاده مي كنن.شمع گرم هم به نسبت شمع سرد عمر كمتري داره.

موتور هاي دو گانه سوز:

اين موتور ها كه در اصل موتور هاي بنزيني هستن به علت اينكه تراكم حدود 9 (در موتور هاي معمولي) هست جواب گوي گاز هاي CNG نيست.

همين طور كه ميدونيد گاز هاي CNG يا گاز طبيعي اكتاني حدود 110 دارن .اين خاصيت تراكم بيشتري براي احتراق كاملتر مي طلبه به همين خاطر قدرت در اين موتورها كمتر از هنگام استفاده از بنزين هست.

يكي ديگه از عوامل كم بودن قدرت كم بودن گاز ورودي به محفظه احراق در زمان مكش هست.اين علت به خاطر رقيق بودن گاز CNG نسبت به بنزين هست.

به همين خاطر گاز LPG كه نسل قديم كيت هاي گاز سوز هست به خاطر مايع بودن گاز و فشار زياد عملكرد بهتري نسبت به CNG دارن.

عمل ديگه نوع شمع به كار رفته در موتور هاي گازسوز هست .يعني گاز به خاطر دماي بالاتر (حدود 650 درجه) نسبت به بنزين (حدود450 درجه) احتياج به شمع گرم تري داره.اما در خودرو هاي دو گانه سوز نميشه هم شمع گرم و هم شمع سرد رو با هم به كار برد.اين جواب همون سوالي هست كه در تاپيك سمند گاز سوز مطرح شد.يعني به علت استفاده از شمع نامناسب و تغييرات در سيستم سوخت رساني قدرت موتور حتي در حالت بنزين سوز كمتر از نوع معمولي سمند هست.

در موتور ملي كه عنوان شده به صورت گاز سوز طراحي شده(و قابليت استفاده از بنزين رو هم داره) گويا تراكم در حدود 13 به 1 هست.

اول از همه يك سري ياد آوري.

تراكم در موتور هاي بنزيني بين 6.5 تا 11 و در موتور هاي ديزل بين 15 تا 24 به 1 هست.

دماي اشتعال گازوييل 250 درجه و دماي اشتعال بنزين 450 درجه و دماي اشتعال گاز 650 درجه هست.

اول از همه موتور ديزل.اين موتور ها به خاطر اينكه به دماي احتراق كمتري نسبت به بنزين نياز دارن نياز به شمع ندارن به همين خاطر دماي تراكم براي اشتعال كفايت مي كنه.

اين موتورها گشتاور بيشتر و نسبت توان به وزن بهتري نسبت به موتور هاي بنزيني دارن..مصرف سوختشون كمتره و بازده حرارتي حدود 30 درصد ( كه بهترين در موتور هاست) دارن.و به خاطر گازوييل سوز بودن خطر آتش سوزي در اين موتور ها كمتره.

مهمترين مزيت اين موتور ها عمر مفيد چند برابري نسبت به موتور هاي بنزيني هست.

اين مورد چند دليل داره:

به خاطر تراكم زياد و فشار بالاي ديزل ها از قطعات سخت تر و مقاوم تري استفاده ميشه.

گازوييل خاصيت چربي داره .به همين خاطر در درون سيلندر ها روانكاري مضاعف صورت مي گيره اين عامل در افزايش عمر رينگ ها تاثير زيادي داره.

به دليل كم بودن دماي احتراق قطعات تحت تنش حرارتي كمتري نسبت به موتور هاي بنزيني قرار مي گيرن.اين عامل هم سبب افزايش عمر موتور ميشه.

دليل بيشتر بودن گشتاور كورس زياد پيستون و متعاقب اون افزايش تراكم در سيلندره .يعني چون پيستون مسافت زيادي رو طي مي كنه (به خاطر رسيدن به تراكم مطلوب) گشاور به مقدار زيادي افزايش پيدا مي كنه.

علاوه بر مورد بالا فشار ثابت بودن موتور هاي ديزل سبب ميشه تا گشتاور ماكزيمم در دور پايين تري بدست بياد .(البته يكي از عواملي كه باعث ميشه تا دور موتور در ديزل ها بالا نباشه اصطكاك زياد بين ديواره سيلندر و پيستون هست.مثلا در دور 3000 در موتور ديزل مسافت طي شده توسط پيستون حدود دو برابر موتورهاي بنزيني هست).گشاور در موتور ها رابطه زير با توان دارن:H=T*N*2F در اين معادله H توان t گشتاور و n دور موتور وF عدد پي هست.

اين نشون دهنده اينه كه درسته در ديزل ها توان كمتره ولي در عوض گشتاور در دور پايين تري به دست مياد.

از عيوب اين موتور ها ميشه به گراني تعميرات و قيمت اوليه بيشتر اشاره كرد.البته عاملي كه باعث شده در ايران ديزل متداول نباشه كيفيت پايين و ناخالصي بالاي سوخت هست.

البته عيب ديگه اي كه در قديم وجود داشته شتاب پايين بوده كه با نصب توربو اين مشكل هم رفع شده.يا براي روشن شدن در هواي سرد از گرم كن ها استفاده ميشه.

سيكل موتور هاي ديزل هم تقريبا به اين شكل هست:

اين نمودار نشان ميده در زمان ورود هوا و سپس تزريق ديزل فشار ثابته.

فرق ديگه موتور هاي ديزل با بنزيني در محفظه احتراق اون هاست.در بنزيني محفظه از بالاي پيستون شروع شده و تا سرسيلندر ها خاتمه پيدا مي كنه ولي در ديزل محفظه احتراق داخل پيستون ها تعبيه شده .

اين شكل نشون ميده كه پيستون هاي ديزل به شكل كاسه و گود هستن.اين مورد رو ميشه به تراكم و فشار بالا و نياز به محفظه اي كه اين فشار رو تحمل كنه نسبت داد.

اين حفره خاصيت ديگه اي هم داره كه به اغتشاش در آوردن مخلوط سوخت و هواست كه باعث بهتر شدن اين اختلاط ميشه .(زمان پاشش سوخت به هوا تا ايجاد شعله بسيار كوتاهه به همين خاطر فرصت كافي براي اختلاط بهتر نيست)

موتور هاي دو زمانه:.اين موتور ها به خاطر اينكه در هر دور يك احتراق صورت ميگيره قدرتي بيشتر از نمونه هم حجم چهار زمانه دارن.بهترين مثال براي اين موتور ها موتور سيكلت هاي كاوازاكي KMX يا مدل هاي ديگه اي از اين موتور هست كه با 125 سي سي حجم قدرتي حدود دو برابر چهار زمانه دارن (البته از كيپس به كار رفته هم نبايد چشم پوشي كرد )

مزيت ديگه وزن كمتر و قطعات كمتر اين موتور هاست .

در عوض معايب:به خاطر شكل موتور در هنگام خروج دود از اگزوز مقداري از سوخت هم از موتور خارج ميشه كه باعث افزايش مصرف سوخت ميشه.به علت در تماس بودن مخلوط سوخت و هوا با روغن باعث آلودگي روغن ميشه.همچنين به خاطر شرايط ويژه و نياز به سوختن روغن الودگي هواي بيشتري هم توليد مي كنه.

اين موتورها تراكم كمتري نسبت به چهار زمانه ها دارن(به اين دليل كه به محض بسته شدن دريچه خروج تازه تراكم شروع ميشه ) .كم بودن تراكم باعث ميشه تا در زمان سرد ديرتر روشن بشن به همين خاطر از شمع گرم استفاده مي كنن.شمع گرم هم به نسبت شمع سرد عمر كمتري داره.

موتور هاي دو گانه سوز:

اين موتور ها كه در اصل موتور هاي بنزيني هستن به علت اينكه تراكم حدود 9 (در موتور هاي معمولي) هست جواب گوي گاز هاي CNG نيست.

همين طور كه ميدونيد گاز هاي CNG يا گاز طبيعي اكتاني حدود 110 دارن .اين خاصيت تراكم بيشتري براي احتراق كاملتر مي طلبه به همين خاطر قدرت در اين موتورها كمتر از هنگام استفاده از بنزين هست.

يكي ديگه از عوامل كم بودن قدرت كم بودن گاز ورودي به محفظه احراق در زمان مكش هست.اين علت به خاطر رقيق بودن گاز CNG نسبت به بنزين هست.

به همين خاطر گاز LPG كه نسل قديم كيت هاي گاز سوز هست به خاطر مايع بودن گاز و فشار زياد عملكرد بهتري نسبت به CNG دارن.

عمل ديگه نوع شمع به كار رفته در موتور هاي گازسوز هست .يعني گاز به خاطر دماي بالاتر (حدود 650 درجه) نسبت به بنزين (حدود450 درجه) احتياج به شمع گرم تري داره.اما در خودرو هاي دو گانه سوز نميشه هم شمع گرم و هم شمع سرد رو با هم به كار برد.اين جواب همون سوالي هست كه در تاپيك سمند گاز سوز مطرح شد.يعني به علت استفاده از شمع نامناسب و تغييرات در سيستم سوخت رساني قدرت موتور حتي در حالت بنزين سوز كمتر از نوع معمولي سمند هست.

در موتور ملي كه عنوان شده به صورت گاز سوز طراحي شده(و قابليت استفاده از بنزين رو هم داره) گويا تراكم در حدود 13 به 1 هست.

m_kh_m

عضو جدید

معرفی موتور های دو زمانه و بررسی نحوه عملكرد آنها

اصولاً موتور دو زمانه با هدف از بين بردن برخي معايب موتور هاي چهار زمانه ابداع و اختراع شده اند كه برخي از عيب هاي موتور چار زمانه به صورت زير است :

1- نامنظم بودن گشتاور اعمال شده به پيستون.

2- كاهش قدرت وزني موتور.

همان گونه كه درشكل بالا معلوم است در يك موتور چها زمانه در ازايدو دور گردش ميلنگ(720درجه) تنها يك كار مفيد انجام ميشود و در واقع قسمت هاي پايين نمودار كه با علامت منفي مشخص شده اند همان كار اعمال شده از محيط بر پيستون ميباشد(كه خودش كلي جاي بحث دارد) و خود اين عمل نوعي امتياز منفي ذكر ميشود.

توان وزني چيست ؟ اگر توان مفيد موتور را بر زون موتور تقسيم كنيم حاصل توان وزني ميشود.در يك كسر براي افازيش جواب يا بايد صورت رت بزرگ كرد(با بزرگ كردن صورت مخرج هم بزرگ ميشود) يا مخرج را كوچك كرد(در موتور هاي دوزمانه مخرج كوچك ميشود).

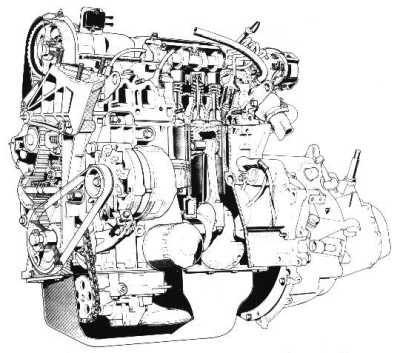

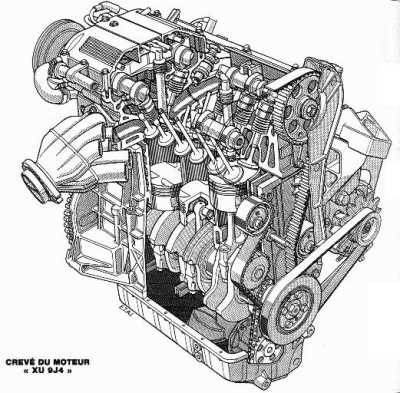

در اين شكل اجزاي يك موتور دوزمانه تك سيلندر نشان داده شده.

موتور هاي دوزمانه داري سه مزيت بزرگ نسبت به موتور هاي چهار زمانه هستند :

1- فاقد سيستم سوپاپ هستند(به اين دليل هم وزن كمتري دارند و هم اينكه نيروي يراي راه اندازي سيستم سوپاپ تلف نميشود به همين خاطر توان وزني موتور هاي دوزمانه پنجاه نا هشتاد درصد بيش از موتور هاي چهار زمانه است).

2- در هر دور ميلنگ يك كار مفيد انجام گرفته كه خود اين امر از لحاظ تپوري بيانگر بازده دور برابر موتور هاي دوزمانه است.

3-به دليل كمي فاصه بين سيكل كار در موتور دوزمانه گشتاور بيشتر و منظم تر توليد ميشود(موتور هاي دو زمانه به راحتي ميتوانند سوخت هاي نامرغوب را هم مصرف كنند )

)

عمل كرد :

چهار زمان سيكل اتو در موتور هاي دو زمانه رعايت شده با اين تفاوت كه سيكل ها دو به دو با هم صورت ميگرنند.

1- كار و پيش تراكم

2- تخليه و مكش

زمان اول : پيستون از ن م ب (نقطه مرگ بالا) پس از متراكم كردن مخلوط سوخت و هوا و ايجاد احتراق به طرف ن م پ (نقطه مرگ پايين) ميرود.

1- در زمان انجام دادن اين عملعلاوه بر انتقال قدرت به ميلنگ مخلوط سوخت و هوا از طريق كانال جانبي پايينبه به داخل محفظه كارتل مكيده ميشود(به دليل حركت پيستون به طرف بالا و ايجاد خلا نسبي در زير آن).

2- در زمان كار كه پيستون به طرف پايين حركت ميكند با كمي پايين آمدن پيستون راه دريچه خروجي جانبي باز شده و پس ماند عمل احتراق از آن خارج ميشودكه همزمان به اين عمل هم پيستون را جراي مكش را بسته و با مسدود شدن درچه خروجي مخلوط سوخت و هواي زير پيستون كمي متراكم ميشود كه اين عمل به پيش تراكم معروف است. با كمي پايين تر رفتن پيستون مجراي تكي ارتباطي محفظه كارتل به بالاي پيستون باز شده و خلوط زير پيستون كه كمي متراكم شده حال به بالاي پيستون راه پيدا ميكند و افازيش حركت پيستون به طرف ن م پ اين حجم جابجايي ادامه پيدا ميكند(اين عمل را جارو كردن ميگويند).شايان ذكر است كه تاج پيستون براي جاروي بهتر محفظه احتراق و حداقل مقاوت در برابر جريان هوا به صورت انحا داري مخصوصي طراحي ميشود.

زمان دوم :

پيستون به سمت ن م ب حركت كرده و همزمان با آن :

1- جريان هواي پمپ شده از طريق مجراي كارتل با بالاي پيستون رانده شده و موجب تخليه پسماند احتراق قبلي ميشود.

2- كانال خروجي بسته ميوشد و مخلوط بالاي پيستون به تدريج متراكم ميشود.

3-وقتي كه پيستون به ن م پ ميرسد شمع جرقه ميزند و با فشار ناشي از احتراق پيستون را به سمت ن م پ مي راند.

معايب موتور هاي دو زمانه :

1- در كورس اول عمل پيش تراكم مقداري از انرژي مفيد توليدي هدي ميرود( در موتوراي دريچه دار-مانند شكل دوم- يا سوپر دار اين مسپله حل شده است )

2-عدم تخليه كامل دود از موتور و كاهش راندمكان حجمي

3- در موتور هاي دورمانه در حين عمل جارو و شتشو مقداري از مخلوط سوخت و هوا از اگزوز خارج ميشود(حدود بيست و پنج در صد)

4- در موتور هايي كه فاقد سيستم پر خوراني هستند امكان ذخيره كردن روغن در كارتل نيست و روغن بايد در باك ريخته بشه كه خد اين عمل موجب مصرف روغن موتور زياد در موتور و توليد آلودگي بيشتر هوا ميشود.

5- به دليل پي در پي بودن احتراق فرصت كافي براي خنك كاري موتور وجود ندارد و به اين ديلي عمر مفيد موتور كاهش ميابد.

6- به علت دو برابري تعداد احتراق نسبت به موتور هاي چهار زمانه هموراه اين احساس وجود دارد كه موتور هاي دو زمانه در حين دوران دور بيشتري هستند.

اصولاً موتور دو زمانه با هدف از بين بردن برخي معايب موتور هاي چهار زمانه ابداع و اختراع شده اند كه برخي از عيب هاي موتور چار زمانه به صورت زير است :

1- نامنظم بودن گشتاور اعمال شده به پيستون.

2- كاهش قدرت وزني موتور.

همان گونه كه درشكل بالا معلوم است در يك موتور چها زمانه در ازايدو دور گردش ميلنگ(720درجه) تنها يك كار مفيد انجام ميشود و در واقع قسمت هاي پايين نمودار كه با علامت منفي مشخص شده اند همان كار اعمال شده از محيط بر پيستون ميباشد(كه خودش كلي جاي بحث دارد) و خود اين عمل نوعي امتياز منفي ذكر ميشود.

توان وزني چيست ؟ اگر توان مفيد موتور را بر زون موتور تقسيم كنيم حاصل توان وزني ميشود.در يك كسر براي افازيش جواب يا بايد صورت رت بزرگ كرد(با بزرگ كردن صورت مخرج هم بزرگ ميشود) يا مخرج را كوچك كرد(در موتور هاي دوزمانه مخرج كوچك ميشود).

در اين شكل اجزاي يك موتور دوزمانه تك سيلندر نشان داده شده.

موتور هاي دوزمانه داري سه مزيت بزرگ نسبت به موتور هاي چهار زمانه هستند :

1- فاقد سيستم سوپاپ هستند(به اين دليل هم وزن كمتري دارند و هم اينكه نيروي يراي راه اندازي سيستم سوپاپ تلف نميشود به همين خاطر توان وزني موتور هاي دوزمانه پنجاه نا هشتاد درصد بيش از موتور هاي چهار زمانه است).

2- در هر دور ميلنگ يك كار مفيد انجام گرفته كه خود اين امر از لحاظ تپوري بيانگر بازده دور برابر موتور هاي دوزمانه است.

3-به دليل كمي فاصه بين سيكل كار در موتور دوزمانه گشتاور بيشتر و منظم تر توليد ميشود(موتور هاي دو زمانه به راحتي ميتوانند سوخت هاي نامرغوب را هم مصرف كنند

)

)عمل كرد :

چهار زمان سيكل اتو در موتور هاي دو زمانه رعايت شده با اين تفاوت كه سيكل ها دو به دو با هم صورت ميگرنند.

1- كار و پيش تراكم

2- تخليه و مكش

زمان اول : پيستون از ن م ب (نقطه مرگ بالا) پس از متراكم كردن مخلوط سوخت و هوا و ايجاد احتراق به طرف ن م پ (نقطه مرگ پايين) ميرود.

1- در زمان انجام دادن اين عملعلاوه بر انتقال قدرت به ميلنگ مخلوط سوخت و هوا از طريق كانال جانبي پايينبه به داخل محفظه كارتل مكيده ميشود(به دليل حركت پيستون به طرف بالا و ايجاد خلا نسبي در زير آن).

2- در زمان كار كه پيستون به طرف پايين حركت ميكند با كمي پايين آمدن پيستون راه دريچه خروجي جانبي باز شده و پس ماند عمل احتراق از آن خارج ميشودكه همزمان به اين عمل هم پيستون را جراي مكش را بسته و با مسدود شدن درچه خروجي مخلوط سوخت و هواي زير پيستون كمي متراكم ميشود كه اين عمل به پيش تراكم معروف است. با كمي پايين تر رفتن پيستون مجراي تكي ارتباطي محفظه كارتل به بالاي پيستون باز شده و خلوط زير پيستون كه كمي متراكم شده حال به بالاي پيستون راه پيدا ميكند و افازيش حركت پيستون به طرف ن م پ اين حجم جابجايي ادامه پيدا ميكند(اين عمل را جارو كردن ميگويند).شايان ذكر است كه تاج پيستون براي جاروي بهتر محفظه احتراق و حداقل مقاوت در برابر جريان هوا به صورت انحا داري مخصوصي طراحي ميشود.

زمان دوم :

پيستون به سمت ن م ب حركت كرده و همزمان با آن :

1- جريان هواي پمپ شده از طريق مجراي كارتل با بالاي پيستون رانده شده و موجب تخليه پسماند احتراق قبلي ميشود.

2- كانال خروجي بسته ميوشد و مخلوط بالاي پيستون به تدريج متراكم ميشود.

3-وقتي كه پيستون به ن م پ ميرسد شمع جرقه ميزند و با فشار ناشي از احتراق پيستون را به سمت ن م پ مي راند.

معايب موتور هاي دو زمانه :

1- در كورس اول عمل پيش تراكم مقداري از انرژي مفيد توليدي هدي ميرود( در موتوراي دريچه دار-مانند شكل دوم- يا سوپر دار اين مسپله حل شده است )

2-عدم تخليه كامل دود از موتور و كاهش راندمكان حجمي

3- در موتور هاي دورمانه در حين عمل جارو و شتشو مقداري از مخلوط سوخت و هوا از اگزوز خارج ميشود(حدود بيست و پنج در صد)

4- در موتور هايي كه فاقد سيستم پر خوراني هستند امكان ذخيره كردن روغن در كارتل نيست و روغن بايد در باك ريخته بشه كه خد اين عمل موجب مصرف روغن موتور زياد در موتور و توليد آلودگي بيشتر هوا ميشود.

5- به دليل پي در پي بودن احتراق فرصت كافي براي خنك كاري موتور وجود ندارد و به اين ديلي عمر مفيد موتور كاهش ميابد.

6- به علت دو برابري تعداد احتراق نسبت به موتور هاي چهار زمانه هموراه اين احساس وجود دارد كه موتور هاي دو زمانه در حين دوران دور بيشتري هستند.

m_kh_m

عضو جدید

موتورهاي (Homogenous Charge Compression Ignition) HCCI

امروزه تکنولوژي طراحي موتورهاي احتراق داخلي به سمتي ميل مي کند که از مقدار مشخصي سوخت حداکثر استفاده را بنمايد و آلودگي را نيز تا حد ممکن کاهش دهد. در اين راستا موتورهاي مختلفي از جمله Hybrid, GDI, CNG و HCCI طراحي و ارائه شده اند در اين بين موتورهاي HCCI طرح نوين و کارامدي است که نظر محققين زيادي را به خود جلب کرده است.

اولين تجربه در زمينه موتورهاي HCCI به سال 1979 برمي گردد که آقاي Onishi يک رفتار احتراقي شبيه موتورهاي SI و CI ارائه نمود؛ اين موتور که يک موتور بنزيني دو زمانه با خاصيت کارکرد در شريط مخلوط سوخت و هوي رقيق بود، Active Thermo Atmosphere Combustion (ATAC) ناميد.عکسبرداريهي با سرعت بالا نشان داد که در احتراق ATAC چند نقطه اشتعال خود بخودي بدون انتشار شعله، به وقوع مي پيوندد. در همان سال آقاي Naguchi يک احتراق خودبخودي را در موتورهاي بنزيني دو زمانه مطرح نمود که فرايند احتراق آن به نام Toyota_Soken Combustion (TS) معروف گشت. در اين احتراق نيز نقاط زيادي در مرکز محفظه احتراق شروع به اشتعال خودبخودي مي نمود و سپس يک انتشار سريع شعله در پي آن صورت مي گرفت. در سال 1994 اين مدلها پيشرفت زيادي نمود و تحقيقات در مورد آن در بازه هاي مختلف کارکردي انجام پذيرفت و به نام HCCI شهرت يافت.

اساس کارکرد موتورهاي HCCI

اين موتورها مکانيزمي شبيه به موتورهاي بنزيني (SI) دارند يعني سوخت و هوا با هم مخلوط شده و به داخل سيلندر وارد مي شوند ولي در اين سيستم ديگر بري شروع احتراق از سيستم جرقه استفاده نمي گردد، مخلوط هوا و سوخت متراکم مي گردد تا پيش واکنشها با بالا رفتن دماي مخلوط، انرژي اوليه جهت احتراق را فراهم نمايند و مخلوط محترق گردد؛ بطور ساده مي توان گفت که اين سيستم آميزه ي از موتورهاي بنزيني و ديزلي مي باشد و از مزيي هر دو آنها برخوردار است. اين موتورها مانند موتورهاي ديزل از مزيت نسبت تراکم بالا استفاده مي کنند که به همين دليل داري بازده بالاي هستند و همچنين مانند موتورهاي بنزيني NOx پاييني دارند. علت پايين بودن NOx به خاطر اين است که مخلوط خيلي رقيق بوده و دماي کل فرايند احتراق پايين ميا يد.از مزاياي ديگر اين سيستم ها عدم وجود تراتل است که خود موجب حذف افت توان ناشي از تراتل مي گردد و طول زمان احتراق کوتاه مي باشد که باعث افزيش توان مي گردد.

از مشکلات موجود در راه توسعه اين موتورها مي توان به موارد زير اشاره نمود:

1- استارت يا روشن شدن بد موتور: از آنجاييکه اين موتورها رقيق سوز مي باشند روشن شدن آنها عموماً به سختي صورت مي پذيرد.

2- کنترل نامناسب روي فرايند احتراق: از آنجاييکه شروع احتراق در اين موتورها بدون حضور شمع و بصورت خود بخودي صورت مي پذيرد، همچنين نسبت استوکيومتريک در اين موتورها کمتر 0.5 بوده و باعث فرايند misfiring (خفگي احتراق) مي شود، کنترل اين موتور را امري مشکل مي سازد.

شايان ذکر است که نسبت استوکيومتريک عبارت است از نسبت سوخت به هواي واقعي به نسبت سوخت به هواي تئوري که براي موتورهاي بنزيني در حدود 1 مي باشد

منبع

http://www.otomachin.netfirms.com/motors HCCI.htm

امروزه تکنولوژي طراحي موتورهاي احتراق داخلي به سمتي ميل مي کند که از مقدار مشخصي سوخت حداکثر استفاده را بنمايد و آلودگي را نيز تا حد ممکن کاهش دهد. در اين راستا موتورهاي مختلفي از جمله Hybrid, GDI, CNG و HCCI طراحي و ارائه شده اند در اين بين موتورهاي HCCI طرح نوين و کارامدي است که نظر محققين زيادي را به خود جلب کرده است.

اولين تجربه در زمينه موتورهاي HCCI به سال 1979 برمي گردد که آقاي Onishi يک رفتار احتراقي شبيه موتورهاي SI و CI ارائه نمود؛ اين موتور که يک موتور بنزيني دو زمانه با خاصيت کارکرد در شريط مخلوط سوخت و هوي رقيق بود، Active Thermo Atmosphere Combustion (ATAC) ناميد.عکسبرداريهي با سرعت بالا نشان داد که در احتراق ATAC چند نقطه اشتعال خود بخودي بدون انتشار شعله، به وقوع مي پيوندد. در همان سال آقاي Naguchi يک احتراق خودبخودي را در موتورهاي بنزيني دو زمانه مطرح نمود که فرايند احتراق آن به نام Toyota_Soken Combustion (TS) معروف گشت. در اين احتراق نيز نقاط زيادي در مرکز محفظه احتراق شروع به اشتعال خودبخودي مي نمود و سپس يک انتشار سريع شعله در پي آن صورت مي گرفت. در سال 1994 اين مدلها پيشرفت زيادي نمود و تحقيقات در مورد آن در بازه هاي مختلف کارکردي انجام پذيرفت و به نام HCCI شهرت يافت.

اساس کارکرد موتورهاي HCCI

اين موتورها مکانيزمي شبيه به موتورهاي بنزيني (SI) دارند يعني سوخت و هوا با هم مخلوط شده و به داخل سيلندر وارد مي شوند ولي در اين سيستم ديگر بري شروع احتراق از سيستم جرقه استفاده نمي گردد، مخلوط هوا و سوخت متراکم مي گردد تا پيش واکنشها با بالا رفتن دماي مخلوط، انرژي اوليه جهت احتراق را فراهم نمايند و مخلوط محترق گردد؛ بطور ساده مي توان گفت که اين سيستم آميزه ي از موتورهاي بنزيني و ديزلي مي باشد و از مزيي هر دو آنها برخوردار است. اين موتورها مانند موتورهاي ديزل از مزيت نسبت تراکم بالا استفاده مي کنند که به همين دليل داري بازده بالاي هستند و همچنين مانند موتورهاي بنزيني NOx پاييني دارند. علت پايين بودن NOx به خاطر اين است که مخلوط خيلي رقيق بوده و دماي کل فرايند احتراق پايين ميا يد.از مزاياي ديگر اين سيستم ها عدم وجود تراتل است که خود موجب حذف افت توان ناشي از تراتل مي گردد و طول زمان احتراق کوتاه مي باشد که باعث افزيش توان مي گردد.

از مشکلات موجود در راه توسعه اين موتورها مي توان به موارد زير اشاره نمود:

1- استارت يا روشن شدن بد موتور: از آنجاييکه اين موتورها رقيق سوز مي باشند روشن شدن آنها عموماً به سختي صورت مي پذيرد.

2- کنترل نامناسب روي فرايند احتراق: از آنجاييکه شروع احتراق در اين موتورها بدون حضور شمع و بصورت خود بخودي صورت مي پذيرد، همچنين نسبت استوکيومتريک در اين موتورها کمتر 0.5 بوده و باعث فرايند misfiring (خفگي احتراق) مي شود، کنترل اين موتور را امري مشکل مي سازد.

شايان ذکر است که نسبت استوکيومتريک عبارت است از نسبت سوخت به هواي واقعي به نسبت سوخت به هواي تئوري که براي موتورهاي بنزيني در حدود 1 مي باشد

منبع

http://www.otomachin.netfirms.com/motors HCCI.htm

m_kh_m

عضو جدید

نسل جديد موتورهاي هوشمند

عنوان رو به خاطر حق مولف عوض نکردم ولی در واقع مطلب در مورد نسل هوشمند ماشینها در زمینه موتور و انتقال قدرت میباشد

بسياري از تکنولوژيهاي قديمي خودروسازي مربوط به چندين دهه پيش هم اينک مورد توجه و استفاده کارخانههاي بزرگ خودروسازي دنيا قرار گرفته است.

مقاله زير که از مجله ا ک و ن وميست* مورخ اول سپتامبر2001 ترجمه شده است.

اگر پشت فرمان جديدترين مدل خودروي کارخانه آيودي به نامAUDI A4 بنشينيد و روي پدال گاز آن فشار بدهيد، خودرو به آرامي و نرمي پر قو حرکت خواهد کرد. بدون آنکه ريپزدنهاي يک خودروي دنده اتوماتيک مرسوم را داشته باشد. دليل آنهم اينست که آيودي به جاي جعبه دنده اتوماتيک معمولي، از يک سيستم انتقال جديد به نام "مالتي ترونيکس" استفاده کرده است.

در گيربکس مالتي ترونيکس به جاي دندههاي معمولي با نسبت ثابت (که هم در گيربکسهاي معمولي و هم اتوماتيک وجود دارند) از يک تسمه بسيار سخت و محکم براي ارتباط دو شفت مخروطي شکل، که يکي به موتور و ديگري به چرخها وصل ميشود، استفاده شده است. با تنظيم اين تسمه روي شفتها، موتور ميتواند بدون آنکه تحت تاثير بار و وزن خودرو قرار بگيرد.با سرعت مطلوب حرکت کند. در واقع، اين حق انتخاب براي راننده به وجود آمده است که عملکرد، صرفهجويي در سوخت و يا ترکيب متعادلي از آن دو را انتخاب کند.

گيربکس "واريوماتيک" خودروي کارخانه داف را در دهه 1950 . سيستمانتقالنيروي پيوسته متغير ياCVT" قديميتر از واريوماتيک است.نخستينخودرويي که از اين سيستم استفاده کرد "فوييلارون" ساختفرانسهبود که درسال 1900توليد شود.

در گذشته، سيستمCVT هرگز نتوانست آنقدر خوب کار کند تا در سطح استاندارد اين صنعت قرار بگيرد، ولي لن هانت، رييس بخش آمريکايي کارخانه آئودي، معتقد است که در عرض چند سال گيربکسهاي اتوماتيک مرسوم که روي انواع خودروهاي با مارک اين شرکت نصب شده است، جايگزين خواهد شد. آئودي، که صاحب آن فولکس واگن است، در اين راه تنها نيست، کارخانه جنرال موتورز هم قرار است خودروي جديد خود به نامSATURN VUE را با سيستمCVT به معرض نمايش بگذارد در اين ميان، بيشتر توليدکنندگان ،سرگرم ساخت نمونههاي جديد خود هستند. اينطور به نظر ميرسد که سيستم جديد نمونه کاملي از يک پديده عموميتر باشد که در واقع، احياي طرحهاي قديمي - با استفاده از شيوههاي نوين - براي توليد قطعات خودرو است که ظاهراً در زمان خودش نظريه خوبي بوده، ولي با تکنولوژي موجود آن روزگار کار نميکرده است.

هيچ چيز جديدي وجود ندارد

مهمترين تغييرات گيربکس جديد مالتي ترونيکس کارخانه آئودي عبارتند از:

خواص مکانيکي مواد مورد استفاده براي ساخت تسمه، و قطعات الکترونيکياي که سيستم انتقال را کنترل ميکند. تاکنون، توليدکنندگانCVT از تسمههاي نخي يا لاستيکي استفاده ميکردند که يا کش ميآمد و يا پاره ميشد، ولي کارخانه آئودي يک تسمه فلزي بسيار قوي با بيش از هزار تکه را مجزا ساخته است که با روش رويهم گذاري لبههاي آنها با هم ارتباط پيدا ميکنند. در ضمن، اين سيستم انواع علايم را اندازهگيري ميکند و آنها را به يک الگوريتم کامپيوتري، که براي بررسي نسبت مناسب دندهها در تمام لحظهها برنامه ريزي شده، ميدهد. اين علايم شامل سرعت موتور و خودرو و زاويه پدال گاز است.

به اين ترکيب مکانيکي و الکترونيکي نام "مکاترونيکس" دادهاند و اين همان چيزي است که تکنولوژيهاي ناموفق پيشين را امکانپذير ميسازد. نمونه ديگري از احياي مکاترونيکس، سيستم "تعليق قابل تنظيم" است. اين سيستم که نخستين بار در سال 1933روي خودروي کاديلاک مورد استفاده قرار گرفت،RIDE REGULATOR نام داشت. راننده ميتوانست پنج وضعيت بين "نرم" و "سخت" را با کمک يک کليد روي پانل کليدها انتخاب کند. البته اين سيستم موفقيتي به همراه نداشت.

کاديلاک اين سيستم قديمي را که سيستم "تعليق پيوسته متغيرMR" نام دارد، معرفي کرد. منظور ازMRمايع هوشمند مغناطيسي است که درون کمک فنرهاي خودرو پر ميشود. چسبندگي و غلظت اين مايع در مجاورت ميدان مغناطيسي به نحو چشمگيري تغيير ميکند. در نتيجه، خودرويي که از اين مايع استفاده ميکند، ميتواند در ظرف يک ميليونيم ثانيه نسبت به تغيير شرايط يا نحوه رانندگي راننده واکنش نشان دهد. تصميم در مورد واکنش مناسب به عهده الگوريتمي است که در مغز يک ريز پردازنده ويژه برنامهريزي شده است. اين الگوريتم به علايم ارسال شده از فرمان و ترمز خودرو توجه ميکند و سرعت و شرايط جاده را با کمک حسگرهايي که در چرخها تعبيه شده است، مورد ارزيابي قرار ميدهد. دادههاي به دست آمده وضعيت هر يک از کمک فنرها را تعيين ميکند. به عبارت ديگر، سفتي واقعي هر کمک فنر با جريانهاي ارسال شده به الکترومغناطيس آنها کنترل ميشود.

تکنولوژي سومي که به عنوان بخشي از برنامه احياي مکاترونيکس ارايه شده، عبارت است از "جابهجايي براساس نياز. به عبارت ديگر، استفاده از آن تعداد از سيلندرهاي موتور که واقعا" براي حرکت خودرو در شرايط مختلف ضروري است. نخستين حرکت در اين مورد توسط شرکت جنرال موتورز در اواسط دهه 1980 انجام شد. اين سيستم بر روي خودروي کاديلاک اين شرکت آزمايش شد، بدين معني که موتورهاي بهاصطلاح V-8-6-4 روي آنها نصب شد. از لحاظ نظري، هنگام گاز دادن هر 8 سيلندر موتور کار ميکردند، ولي وقتي سرعت خودرو به حد مطلوب و مطمئنه ميرسيد، موتور با 6 يا 4 سيلندر حرکت ميکرد. در نتيجه، در مصرف سوخت صرفه جويي ميشد. ولي در عمل، اين نوع خودرو براي مدت بسيار کوتاهي روي خط توليد رفت و سپس بهدست فراموشي سپرده شد.

البته همه آنرا فراموش نکردند. بار ديگر مهندسان جنرال موتورز، به سرپرستي دنيس موني، مدير اجرايي اين شرکت، اميدوارند که از يک ريزپردازنده استفاده کنند که هزاران پالس موتور را در ثانيه ثبت و سپس به قدري سريع و دقيق سيلندرهاي موتور را از مدار خارج ميکند که راننده اصلا" متوجه نميشود که در يک لحظه بخصوص چند سيلندر در حال کار است. اينکه کدام سيلندرها بايد کار کنند، به عواملي چند بستگي دارد، از جمله دور موتور در دقيقه، سرعت و وزن خودرو، و حرکت در سراشيبي يا سربالايي .

هنوز روشن نيست که چه مدت طول ميکشد تا اين طرح تحقق يابد، ولي آنچه مشخص است، اينکه چشم انداز باستانشناسي صنعتي براي توليدکنندگان خودرو بسيار اميدوار کننده و الهامبخش است.

منبع

http://www.otomachin.netfirms.com/motors clever.htm

*: واژه (ک و ن) تو سایت تو لیست سیاهه به همین دلیل مجبور شدم اسم مجله رو اینجوری بنویسم شما به هم چسبان بخونین

اینم یه مدلشه دیگه

عنوان رو به خاطر حق مولف عوض نکردم ولی در واقع مطلب در مورد نسل هوشمند ماشینها در زمینه موتور و انتقال قدرت میباشد

بسياري از تکنولوژيهاي قديمي خودروسازي مربوط به چندين دهه پيش هم اينک مورد توجه و استفاده کارخانههاي بزرگ خودروسازي دنيا قرار گرفته است.

مقاله زير که از مجله ا ک و ن وميست* مورخ اول سپتامبر2001 ترجمه شده است.

اگر پشت فرمان جديدترين مدل خودروي کارخانه آيودي به نامAUDI A4 بنشينيد و روي پدال گاز آن فشار بدهيد، خودرو به آرامي و نرمي پر قو حرکت خواهد کرد. بدون آنکه ريپزدنهاي يک خودروي دنده اتوماتيک مرسوم را داشته باشد. دليل آنهم اينست که آيودي به جاي جعبه دنده اتوماتيک معمولي، از يک سيستم انتقال جديد به نام "مالتي ترونيکس" استفاده کرده است.

در گيربکس مالتي ترونيکس به جاي دندههاي معمولي با نسبت ثابت (که هم در گيربکسهاي معمولي و هم اتوماتيک وجود دارند) از يک تسمه بسيار سخت و محکم براي ارتباط دو شفت مخروطي شکل، که يکي به موتور و ديگري به چرخها وصل ميشود، استفاده شده است. با تنظيم اين تسمه روي شفتها، موتور ميتواند بدون آنکه تحت تاثير بار و وزن خودرو قرار بگيرد.با سرعت مطلوب حرکت کند. در واقع، اين حق انتخاب براي راننده به وجود آمده است که عملکرد، صرفهجويي در سوخت و يا ترکيب متعادلي از آن دو را انتخاب کند.

گيربکس "واريوماتيک" خودروي کارخانه داف را در دهه 1950 . سيستمانتقالنيروي پيوسته متغير ياCVT" قديميتر از واريوماتيک است.نخستينخودرويي که از اين سيستم استفاده کرد "فوييلارون" ساختفرانسهبود که درسال 1900توليد شود.

در گذشته، سيستمCVT هرگز نتوانست آنقدر خوب کار کند تا در سطح استاندارد اين صنعت قرار بگيرد، ولي لن هانت، رييس بخش آمريکايي کارخانه آئودي، معتقد است که در عرض چند سال گيربکسهاي اتوماتيک مرسوم که روي انواع خودروهاي با مارک اين شرکت نصب شده است، جايگزين خواهد شد. آئودي، که صاحب آن فولکس واگن است، در اين راه تنها نيست، کارخانه جنرال موتورز هم قرار است خودروي جديد خود به نامSATURN VUE را با سيستمCVT به معرض نمايش بگذارد در اين ميان، بيشتر توليدکنندگان ،سرگرم ساخت نمونههاي جديد خود هستند. اينطور به نظر ميرسد که سيستم جديد نمونه کاملي از يک پديده عموميتر باشد که در واقع، احياي طرحهاي قديمي - با استفاده از شيوههاي نوين - براي توليد قطعات خودرو است که ظاهراً در زمان خودش نظريه خوبي بوده، ولي با تکنولوژي موجود آن روزگار کار نميکرده است.

هيچ چيز جديدي وجود ندارد

مهمترين تغييرات گيربکس جديد مالتي ترونيکس کارخانه آئودي عبارتند از:

خواص مکانيکي مواد مورد استفاده براي ساخت تسمه، و قطعات الکترونيکياي که سيستم انتقال را کنترل ميکند. تاکنون، توليدکنندگانCVT از تسمههاي نخي يا لاستيکي استفاده ميکردند که يا کش ميآمد و يا پاره ميشد، ولي کارخانه آئودي يک تسمه فلزي بسيار قوي با بيش از هزار تکه را مجزا ساخته است که با روش رويهم گذاري لبههاي آنها با هم ارتباط پيدا ميکنند. در ضمن، اين سيستم انواع علايم را اندازهگيري ميکند و آنها را به يک الگوريتم کامپيوتري، که براي بررسي نسبت مناسب دندهها در تمام لحظهها برنامه ريزي شده، ميدهد. اين علايم شامل سرعت موتور و خودرو و زاويه پدال گاز است.

به اين ترکيب مکانيکي و الکترونيکي نام "مکاترونيکس" دادهاند و اين همان چيزي است که تکنولوژيهاي ناموفق پيشين را امکانپذير ميسازد. نمونه ديگري از احياي مکاترونيکس، سيستم "تعليق قابل تنظيم" است. اين سيستم که نخستين بار در سال 1933روي خودروي کاديلاک مورد استفاده قرار گرفت،RIDE REGULATOR نام داشت. راننده ميتوانست پنج وضعيت بين "نرم" و "سخت" را با کمک يک کليد روي پانل کليدها انتخاب کند. البته اين سيستم موفقيتي به همراه نداشت.

کاديلاک اين سيستم قديمي را که سيستم "تعليق پيوسته متغيرMR" نام دارد، معرفي کرد. منظور ازMRمايع هوشمند مغناطيسي است که درون کمک فنرهاي خودرو پر ميشود. چسبندگي و غلظت اين مايع در مجاورت ميدان مغناطيسي به نحو چشمگيري تغيير ميکند. در نتيجه، خودرويي که از اين مايع استفاده ميکند، ميتواند در ظرف يک ميليونيم ثانيه نسبت به تغيير شرايط يا نحوه رانندگي راننده واکنش نشان دهد. تصميم در مورد واکنش مناسب به عهده الگوريتمي است که در مغز يک ريز پردازنده ويژه برنامهريزي شده است. اين الگوريتم به علايم ارسال شده از فرمان و ترمز خودرو توجه ميکند و سرعت و شرايط جاده را با کمک حسگرهايي که در چرخها تعبيه شده است، مورد ارزيابي قرار ميدهد. دادههاي به دست آمده وضعيت هر يک از کمک فنرها را تعيين ميکند. به عبارت ديگر، سفتي واقعي هر کمک فنر با جريانهاي ارسال شده به الکترومغناطيس آنها کنترل ميشود.

تکنولوژي سومي که به عنوان بخشي از برنامه احياي مکاترونيکس ارايه شده، عبارت است از "جابهجايي براساس نياز. به عبارت ديگر، استفاده از آن تعداد از سيلندرهاي موتور که واقعا" براي حرکت خودرو در شرايط مختلف ضروري است. نخستين حرکت در اين مورد توسط شرکت جنرال موتورز در اواسط دهه 1980 انجام شد. اين سيستم بر روي خودروي کاديلاک اين شرکت آزمايش شد، بدين معني که موتورهاي بهاصطلاح V-8-6-4 روي آنها نصب شد. از لحاظ نظري، هنگام گاز دادن هر 8 سيلندر موتور کار ميکردند، ولي وقتي سرعت خودرو به حد مطلوب و مطمئنه ميرسيد، موتور با 6 يا 4 سيلندر حرکت ميکرد. در نتيجه، در مصرف سوخت صرفه جويي ميشد. ولي در عمل، اين نوع خودرو براي مدت بسيار کوتاهي روي خط توليد رفت و سپس بهدست فراموشي سپرده شد.

البته همه آنرا فراموش نکردند. بار ديگر مهندسان جنرال موتورز، به سرپرستي دنيس موني، مدير اجرايي اين شرکت، اميدوارند که از يک ريزپردازنده استفاده کنند که هزاران پالس موتور را در ثانيه ثبت و سپس به قدري سريع و دقيق سيلندرهاي موتور را از مدار خارج ميکند که راننده اصلا" متوجه نميشود که در يک لحظه بخصوص چند سيلندر در حال کار است. اينکه کدام سيلندرها بايد کار کنند، به عواملي چند بستگي دارد، از جمله دور موتور در دقيقه، سرعت و وزن خودرو، و حرکت در سراشيبي يا سربالايي .

هنوز روشن نيست که چه مدت طول ميکشد تا اين طرح تحقق يابد، ولي آنچه مشخص است، اينکه چشم انداز باستانشناسي صنعتي براي توليدکنندگان خودرو بسيار اميدوار کننده و الهامبخش است.

منبع

http://www.otomachin.netfirms.com/motors clever.htm

*: واژه (ک و ن) تو سایت تو لیست سیاهه به همین دلیل مجبور شدم اسم مجله رو اینجوری بنویسم شما به هم چسبان بخونین

اینم یه مدلشه دیگه

m_kh_m

عضو جدید

موتورهای ديزل

رودلف ديزل در سال 1892 (يعنی 16 سال پس از اختراع موتورهای بنزينی) ايده توسعه موتور ديزل را بنا نهاد. هدف او از اين ايده، ساخت موتوری با راندمان بالاتر نسبت به موتورهای بنزينی آن زمان بود که راندمان مناسبی نداشتند. امروزه موتورهای ديزلی در تمام رده خودروها اعم از سواری و سنگين بکار می روند.

اختلاف های عمده بين موتورهای بنزينی و گازوئيلی عبارتند از:

1. موتورهای بنزينی مخلوط سوخت و هوا را مکش کرده و پس از متراکم نمودن، با جرقه شمع آن را محترق می سازند. موتورهای ديزلی تنها هوا را مکش نموده، آن را متراکم می کند سپس سوخت را با فشار بالا در اين هوای فشرده تزريق می نمايد. حرارت ناشی از هوای فشرده به محض ورود سوخت آن را محترق می سازد.

2. نسبت تراکم موتورهای بنزينی بين 8 تا 12 می باشد در حاليکه نسبت تراکم در موتورهای ديزل بين 14 تا 25 می باشد و هر چه نسبت تراکم بالاتر باشد موتور ديزل راندمان بهتری خواهد داشت.

3. موتورهای بنزينی يا از سيستم کاربراتوری استفاده می کنند که در آن هوا و سوخت قبل از ورود به سيلندر با هم مخلوط می شود يا از سيستم پاشش در پورت ورودی بهره می گيرند که در آن سوخت در ابتدای زمان مکش و در پورت ورودی (خارج از سيلندر) و با فشار پايين پاشيده می شود. اين در حاليست که موتورهای ديزل از پاشش سوخت با فشار بالا و درون محفظه احتراق استفاده می کنند. توجه کنيد که موتورهای ديزل شمع ندارند و تنها بواسطه حرارت ناشی از هوای متراکم شده سوخت را محترق می کنند. البته شایان ذکر است که در راستای بهبودعملکرد موتورهای بنزينی نيز تحقيقات بسياری صورت پذيرفته است تا پاشش سوخت بصورت مستقيم انجام پذيرد که موتور GDI حاصل اين تلاش می باشد.

4. انژکتور در موتورهای ديزل يکی از قطعات پيچيده می باشد که همواره موضوع بحث بسياری از کارهای تجربی واقع شده است. در هر موتوری ممکن است در جای متفاوتی نصب شده باشد. انژکتور بايستی در برابر فشار و دمای بالای درون سيلندر مقاومت داشته و سوخت را بصورت مناسب به هوای فشرده وارد نمايد. ايجاد چرخش مناسب در ذرات سوخت و توزيع مناسب آن در سيلندر از ديگر مسائل موتور ديزل می باشد. بنابراين در بعضی از موتورهای ديزل سوپاپهای مکش خاص، محفظه پيش احتراق و ديگر تجهيزات برای چرخش مناسب هوا درون محفظه احتراق و بهبود فرآيند احتراق بکار گرفته شده است.

تو این قسمت یه فلش گذاشته بودن که از آدرسی که پایین میزارم میتونید ببینید

از ديگر موارد قابل توجه در موتورهای ديزل نسبت تراکم بالای آن می باشد که می تواند قدرت بيشتری را توليد نمايد. در حاليکه در موتورهای بنزينی بدليل مخلوط بودن سوخت و هوا در حين تراکم محدوديت در نسبت تراکم وجود دارد. چرا که پديده Knocking يا ضربه زدن (احتراق آنی تمام محتويات محفظه احتراق) رخ می دهد.

در بعضی از موتورهای ديزل يک رشته ملتهب درون سيلندر وجود دارد. هنگامی که موتور سرد است و فرآيند تراکم نمی تواند به اندازه کافی دمای هوا را جهت احتراق بالا ببرد، اين رشته ملتهب که بصورت الکتريکی گرم می شود به فرآيند احتراق کمک می کند تا رژيم استارت سرد و گرم شدن موتور سپری شود.

امروزه در موتورهای پيشرفته ديزل تمام وظايف به کمک يک سِستم مديريت موتور (ECM) کنترل می شود. اين سِستم ريز اطلاعات موتور از قبيل دور، دمای آب، دبی جرمی هوای ورودی،فشار ریل سوخت،فشار Boost، موقعيت نقطه مرگ بالا و ... را دريافت کرده و توسط انژکتورها،شیر EGR، عملگر فشار Boost و ...... موتور را کنترل می نمايد. همچنين در موتورهای بزرگ تر از رشته ملتهب نيز استفاده نمی شود. ECM با دريافت دمای هوای محيط و شرايط موتور آنرا در شرايط آب و هوای سرد ريتارد کرده و انژکتورها سوخت را در زمانی ديرتر پاشش می کنند.

گازوئيل (سوخت موتورهای ديزلی) نسبت به بنزين سنگين تر و روغنی تر می باشد و قابليت تبخير آن نسبت به بنزين کمتر است. همچنين نقطه جوش گازوئيل از آب بالاتر می باشد. از آنجا که تعداد کربنهای گازوئيل بيشتر از بنزين می باشد ( بنزين C8H18 و گازوئيل C14H30 ) عمل پالايش آن نيز سريعتر از بنزين و بهمين دليل از بنزين ارزانتر است.

گازوئيل دارای دانسيته انرژی بالاتری نسبت به بنزين می باشد (حدود 1.2 برابر). اين مساله بعلاوه راندمان کاری بهتر موتور ديزل، بيانگر دليل پيمايش بيشتر موتور ديزل در مقايسه با موتور بنزينی مشابه می باشد.

ظرف دو سال گذشته فروش خودروهای ديزل رده سواری افزايش چشم گيری داشته است. در سال 2001 فروش این خودروها در اروپای غربی با توليد 5.45 ميليون خودرو 12% رشد داشته که حدود 36.1% فروش کل خودروهای رده سواری را در بر می گرفت. در سال 2002 این رقم به 5.92 ميليون خودرو رسيده که قريب به 9% رشد بيشتر را نشان می دهد و این ميزان حدود 40.8% فروش کل خودروهای رده سواری بوده است. دو شرکت عمده VW Audi Group , DimlerChrysler برای اولين بار خودروهای سواری ديزلی بيشتری نسبت به بنزينی در اروپای غربی فروخته اند و سومين شرکت، PSA، اکنون 50% از محصولات رده سواری خود را ديزل توليد می کند؛ این آمار بيانگر رشد روزافزون خودروهای سواری ديزل می باشد که دو عامل مهم را به يدک می کشد صرفه اقتصادی در مصرف سوخت ( گازوئيل به جای بنزين) و کارآمد بودن آن (راندمان بالا نسبت به موتورهای بنزينی).

منبع

http://www.otomachin.netfirms.com/motors disl.htm

رودلف ديزل در سال 1892 (يعنی 16 سال پس از اختراع موتورهای بنزينی) ايده توسعه موتور ديزل را بنا نهاد. هدف او از اين ايده، ساخت موتوری با راندمان بالاتر نسبت به موتورهای بنزينی آن زمان بود که راندمان مناسبی نداشتند. امروزه موتورهای ديزلی در تمام رده خودروها اعم از سواری و سنگين بکار می روند.

اختلاف های عمده بين موتورهای بنزينی و گازوئيلی عبارتند از:

1. موتورهای بنزينی مخلوط سوخت و هوا را مکش کرده و پس از متراکم نمودن، با جرقه شمع آن را محترق می سازند. موتورهای ديزلی تنها هوا را مکش نموده، آن را متراکم می کند سپس سوخت را با فشار بالا در اين هوای فشرده تزريق می نمايد. حرارت ناشی از هوای فشرده به محض ورود سوخت آن را محترق می سازد.

2. نسبت تراکم موتورهای بنزينی بين 8 تا 12 می باشد در حاليکه نسبت تراکم در موتورهای ديزل بين 14 تا 25 می باشد و هر چه نسبت تراکم بالاتر باشد موتور ديزل راندمان بهتری خواهد داشت.

3. موتورهای بنزينی يا از سيستم کاربراتوری استفاده می کنند که در آن هوا و سوخت قبل از ورود به سيلندر با هم مخلوط می شود يا از سيستم پاشش در پورت ورودی بهره می گيرند که در آن سوخت در ابتدای زمان مکش و در پورت ورودی (خارج از سيلندر) و با فشار پايين پاشيده می شود. اين در حاليست که موتورهای ديزل از پاشش سوخت با فشار بالا و درون محفظه احتراق استفاده می کنند. توجه کنيد که موتورهای ديزل شمع ندارند و تنها بواسطه حرارت ناشی از هوای متراکم شده سوخت را محترق می کنند. البته شایان ذکر است که در راستای بهبودعملکرد موتورهای بنزينی نيز تحقيقات بسياری صورت پذيرفته است تا پاشش سوخت بصورت مستقيم انجام پذيرد که موتور GDI حاصل اين تلاش می باشد.

4. انژکتور در موتورهای ديزل يکی از قطعات پيچيده می باشد که همواره موضوع بحث بسياری از کارهای تجربی واقع شده است. در هر موتوری ممکن است در جای متفاوتی نصب شده باشد. انژکتور بايستی در برابر فشار و دمای بالای درون سيلندر مقاومت داشته و سوخت را بصورت مناسب به هوای فشرده وارد نمايد. ايجاد چرخش مناسب در ذرات سوخت و توزيع مناسب آن در سيلندر از ديگر مسائل موتور ديزل می باشد. بنابراين در بعضی از موتورهای ديزل سوپاپهای مکش خاص، محفظه پيش احتراق و ديگر تجهيزات برای چرخش مناسب هوا درون محفظه احتراق و بهبود فرآيند احتراق بکار گرفته شده است.

تو این قسمت یه فلش گذاشته بودن که از آدرسی که پایین میزارم میتونید ببینید

از ديگر موارد قابل توجه در موتورهای ديزل نسبت تراکم بالای آن می باشد که می تواند قدرت بيشتری را توليد نمايد. در حاليکه در موتورهای بنزينی بدليل مخلوط بودن سوخت و هوا در حين تراکم محدوديت در نسبت تراکم وجود دارد. چرا که پديده Knocking يا ضربه زدن (احتراق آنی تمام محتويات محفظه احتراق) رخ می دهد.

در بعضی از موتورهای ديزل يک رشته ملتهب درون سيلندر وجود دارد. هنگامی که موتور سرد است و فرآيند تراکم نمی تواند به اندازه کافی دمای هوا را جهت احتراق بالا ببرد، اين رشته ملتهب که بصورت الکتريکی گرم می شود به فرآيند احتراق کمک می کند تا رژيم استارت سرد و گرم شدن موتور سپری شود.

امروزه در موتورهای پيشرفته ديزل تمام وظايف به کمک يک سِستم مديريت موتور (ECM) کنترل می شود. اين سِستم ريز اطلاعات موتور از قبيل دور، دمای آب، دبی جرمی هوای ورودی،فشار ریل سوخت،فشار Boost، موقعيت نقطه مرگ بالا و ... را دريافت کرده و توسط انژکتورها،شیر EGR، عملگر فشار Boost و ...... موتور را کنترل می نمايد. همچنين در موتورهای بزرگ تر از رشته ملتهب نيز استفاده نمی شود. ECM با دريافت دمای هوای محيط و شرايط موتور آنرا در شرايط آب و هوای سرد ريتارد کرده و انژکتورها سوخت را در زمانی ديرتر پاشش می کنند.

گازوئيل (سوخت موتورهای ديزلی) نسبت به بنزين سنگين تر و روغنی تر می باشد و قابليت تبخير آن نسبت به بنزين کمتر است. همچنين نقطه جوش گازوئيل از آب بالاتر می باشد. از آنجا که تعداد کربنهای گازوئيل بيشتر از بنزين می باشد ( بنزين C8H18 و گازوئيل C14H30 ) عمل پالايش آن نيز سريعتر از بنزين و بهمين دليل از بنزين ارزانتر است.

گازوئيل دارای دانسيته انرژی بالاتری نسبت به بنزين می باشد (حدود 1.2 برابر). اين مساله بعلاوه راندمان کاری بهتر موتور ديزل، بيانگر دليل پيمايش بيشتر موتور ديزل در مقايسه با موتور بنزينی مشابه می باشد.

ظرف دو سال گذشته فروش خودروهای ديزل رده سواری افزايش چشم گيری داشته است. در سال 2001 فروش این خودروها در اروپای غربی با توليد 5.45 ميليون خودرو 12% رشد داشته که حدود 36.1% فروش کل خودروهای رده سواری را در بر می گرفت. در سال 2002 این رقم به 5.92 ميليون خودرو رسيده که قريب به 9% رشد بيشتر را نشان می دهد و این ميزان حدود 40.8% فروش کل خودروهای رده سواری بوده است. دو شرکت عمده VW Audi Group , DimlerChrysler برای اولين بار خودروهای سواری ديزلی بيشتری نسبت به بنزينی در اروپای غربی فروخته اند و سومين شرکت، PSA، اکنون 50% از محصولات رده سواری خود را ديزل توليد می کند؛ این آمار بيانگر رشد روزافزون خودروهای سواری ديزل می باشد که دو عامل مهم را به يدک می کشد صرفه اقتصادی در مصرف سوخت ( گازوئيل به جای بنزين) و کارآمد بودن آن (راندمان بالا نسبت به موتورهای بنزينی).

منبع

http://www.otomachin.netfirms.com/motors disl.htm

m_kh_m

عضو جدید

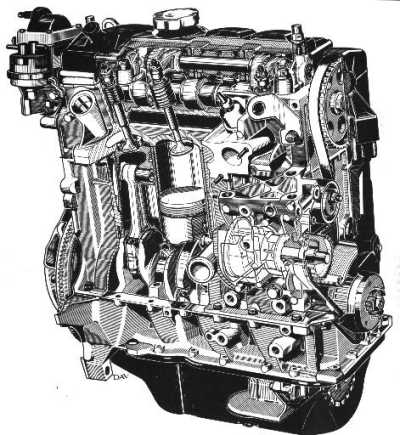

موتورهای دورانی (وانکل) زير مجموعه موتورهای احتراق داخلی می باشند. اما شيوه کار آنها با موتورهای رايج پيستونی کاملاً متفاوت است. در موتورهای پيستونی يک حجم يکسان و مشخص (حجم سيلندر) بصورت پی در پی تحت تأثير چهار فرآيند, مکش, تراکم, احتراق و تخليه قرار مي گيرد؛ حال اينکه در موتورهای دورانی هر کدام از اين چهار فرآيند در نواحی خاصی از محفظه سيلندر که تنها متعلق به همان فرآيند می باشد صورت می پذيرد. درست مثل اينکه برای هر فرآيند سيلندر مربوط به خودش را اختصاص داده باشيم و پيستون بصورت پيوسته از يکی به ديگری حرکت می کند تا چهار فرآيند سيکل اتو را کامل نمايد.

موتورهای دورانی که به موتورهای وانکل نيز معروف می باشند برای اولين بار به انديشه مبتکرانه دکتر فليکس وانکل (Felix Wankel) آلمانی در سال 1933 خطور يافت و در سال 1957 اولين نمونه اين نوع موتور ساخته شد

موتورهای دورانی همانند موتورهای پيستونی از انرژی فشار ايجاد شده بواسطه احتراق مخلوط سوخت و هوا استفاده می کنند؛ در موتورهای پيستونی فشار ناشی از احتراق به پيستونها نيرو وارد کرده و آنها را به عقب و جلو می راند. شاتون و ميل لنگ اين حرکت رفت و برگشتی پيستونها را به حرکت دورانی و قابل استفاده برای خودرو تبديل می کنند. در صورتيکه در موتورهای دورانی, فشار ناشی از احتراق، نيرويی را بر سطح يک روتور مثلث شکل که کاملاً محفظه احتراق را نشت بندی کرده است، وارد می کند. اين قطعه (روتور) همان چيزی است که بجای پيستون از آن استفاده می شود.

روتور در مسيری بيضی شکل حرکت می کند؛ بگونه ای که هميشه سه راس اين روتور را در تماس با محفظه سيلندر نگه داشته و سه حجم جداگانه از گازها, بين سه سطح روتور و محفظه سيلندر ايجاد می کند.

همچنان که روتور حرکت می کند هر کدام از اين سه حجم پی در پی منبسط و منقبض می شوند؛ و همين انقباض و انبساط است که مخلوط هوا و سوخت را به داخل سيلندر می کشد, آنرا متراکم می کند, در طول فرآيند انبساط توان مفيد توليد می کند و گازهای سوخته را بيرون می راند.

قطعات يک موتور دورانی:

موتور های دورانی دارای سيستم جرقه و سوخت رسانی مشابه با موتورهای پيستونی می باشند.

روتور:

روتور يک قطعه مثلث شکل با سه سطح برآمده يا محدب می باشد که هر کدام از اين سطوح همانند يک پيستون عمل می کند. همچنين هر کدام از اين سطح ها دارای يک گودی يا تورفتگی می باشد که حجم موتور را بيشتر می کند.

در راس هر وجه يک تيغه فلزی قرار گرفته که عمل نشت بندی سه حجم محبوس بين روتور و جداره سيلندر را بر عهده دارد. همچنين در هر طرف روتور ( سطح فوقانی و تحتانی) رينگ های فلزی قرار گرفته اند که وظيفه نشت بندی جانبی روتور را به عهده دارد.

روتور دارای چرخدنده داخلی در مرکز يک وجه جانبی می باشد؛ اين چرخدنده با يک چرخدنده ديگر که روی محفظه سيلندر بصورت ثابت قرار دارد درگير می شود و اين درگيری است که مسير وجهت حرکت روتور را درون محفظه تعيين می نمايد.

محفظه سيلندر :

محفظه سيلندر تقريباً بيضی شکل است و شکل محفظه احتراق نيز بگونه ای طراحی شده است که همواره سه لبه روتور در تماس با ديواره محفظه قرار گيرد و سه حجم نشت بندی شده را بسازد.هر قسمت از اين محفظه به يکی از فرآيندهای موتور اختصاص خواهد داشت. ( مکش- تراکم - احتراق- تخليه)

پورتهای مکش و تخليه هر دو، در ديواره محفظه تعبيه شده اند. و سوپاپی برای اين پورتها وجود ندارد. پورت تخليه مستقيماً به اگزوز راه دارد و پورت مکش به دريچه گاز.

محور خروجی:

محور خروجی دارای يک برآمدگی مدور (بادامک) می باشد که خروج از مرکز نسبت به خط مرکزی دارد. هر روتور روی يکی از اين بادامکها سوار خواهد شد.اين بادامک همانند يک ميل لنگ در موتورهای پيستونی عمل می کند. از آنجاييکه اين بادامکها دارای يک خروج از مرکز مي باشند نيروی وارد از طرف روتور به اين بادامکها گشتاوری در محور ايجاد ميکند که باعث چرخيدن آن ميگردد.

در بخش بعدی چيدمان اين اجزاء در کنارهم، نحوه عملکرد آنها و مزايا و معايب اين موتور را بررسی خواهيم کرد. در همين جا از شما دعوت می کنيم برای تکميل بحث قسمت بعدی را مطالعه فرماييد.

نحوه قرار گيری اجزاء کنار هم :

موتور دورانی بصورت لايه لايه مونتاژ ميگردد. يک موتور دو روتوره به پنج لايه اصلی تقسيم بندی ميشود که با يک رديف دايروی از پيچ های بلند کنار هم نگه داشته شده اند. آب خنک کاری درراهگاههای دورتادور قطعات جريان دارد.

برای ديدن مونتاژ و دمونتاژ موتور وانکل روی دکمه شکل زير کليک کنيد.

فایل پیوست شماره 2 را کلیک کنید.

لايه های اول و آخر دارای نشت بندی و ياتاقانهای مناسب جهت محور خروجی می باشد. آنها همچنين دو مقطع محفظه روتور را نشت بندی می کنند. سطح داخلی اين قطعات بسيار هموار است که اين خود به نشت بندی روتور متناسب با کارش کمک می کند. روی هر يک از قطعات دو انتها يک پورت ورودی تعبيه شده است.

يکی از دو قسمت انتهايی موتور وانکل دو روتوره:

لايه بعدی محفظه بيضی شکلی است که قسمتی از محفظه کل روتور می باشد اين لايه که در شکل زير نشان داده شده است دارای پورت خروجی می باشد.

محفظه در بر دارنده روتورها. (به موقعيت پورت خروجی توجه کنيد)

در مرکز هر روتور يک چرخدنده داخلی بزرگ قرار دارد که حول يک چرخدنده کوچک ثابت روی محفظه موتور می چرخد. اين دو چرخدنده مسير حرکتی روتور را تعيين می کنند. همچنين روتور روی بادامک دايروی محور خروجی واقع شده و آن را به گردش در می آورد.

توليد توان:

موتورهای دورانی همانند موتورهای رايج پيستونی از سيکل چهار زمانه استفاده می کند. که به شکل کاملاٌ متفاوتی به خدمت گرفته شده است. قلب يک موتور دورانی روتور آن است، که بصورت کلی معادل پيستون در موتورهای پيستونی می باشد. روتور روی يک بادامک دايروی روی بزرگ محور خروجی سوار شده است. اين بادامک از خط مرکزی محور خروجی فاصله داشته و همانند يک ميل لنگ عمل می کند. چرخش روتور نيروی لازم جهت چرخش محور خروجی را تامين می کند. همزمان با چرخش روتور در محفظه, اين قطعه, بادامک را در يک مسير دايروی به حرکت در می آورد به قسمی که هر دور کامل روتور منجر به سه دور چرخش محور خروجی می گردد.

همچنان که روتور درون محفظه حرکت می کند, سه حجم جداگانه ايجاد شده توسط روتور، نيز تغيير می کند. اين تغيير سايز فرآيند پمپ کردن را ايجاد می کند. اجازه دهيد روی هر کدام از چهار فرآيند سيکل چهار زمانه بحث کنيم. در ضمن برنامه انيميشن بخش اول ۱۶ تير ماه شما را در درک اين مطلب کمک می کند.

مکش:

فاز مکش از زمانی شروع می شود که يکی از تيغه های روتور از روی پورت مکش عبور کند و پورت مکش در معرض محفظه سيلندر و روتور واقع شود, در اين لحظه حجم محفظه کمترين مقدار خود می باشد. با حرکت روتور حجم محفظه منبسط شده و فرآيند مکش اتفاق می افتد و در پی آن مخلوط سوخت و هوا به داخل محفظه کشيده می شود.

هنگامی که تيغه بعدی روتور از جلوی پورت ورودی می گذرد محفظه بصورت کامل نشت بندی می شود تا فرآيند تراکم آغاز گردد.

تراکم:

با ادامه حرکت روتور درون محفظه, حجم محبوس شده سوخت و هوا کوچکتر و فشرده تر می گردد. وقتی سطح روتور در اين حجم بطرف شمع می چرخد حجم مربوطه به کمترين مقدار خود نزديک می شود و اين درست هنگامی است که با جرقه شمع احتراق شروع می گردد.

احتراق: