پتانسیل های فناوری تولید نانولوله های کربن و بر طرف نمودن چالش های آن (قسمت دوم)

پتانسیل های فناوری تولید نانولوله های کربن و بر طرف نمودن چالش های آن (قسمت دوم)

تا کنون نانولوله های چند جداره نیز ساخته شده اند که همان نانولوله های تک جداره متحدالمرکز می باشند. امروزه موادی در دست تولید هستند که بر پایه نانولوله های کربن می باشند و چون نانولوله ها از خواص منحصر به فردی برخوردار می باشند، مواد مذکور از این قابلیت برخوردار هستند که جایگزین مواد سنتی گردند.

می توان نانولوله های کربن را به صورت ورق های نازک در آورد. فیلم نانولوله کربن نوع خاصی از ورق نانولوله کربن است. در سمت چپ شکل 2 تصویر فیلم نانولوله کربن (buckypaper) ملاحظه می گردد که توسط میکروسکوپ اسکن الکترونی گرفته شده است. در سمت راست آن نیز ورق بزرگی از نانولوله کربن مشاهده می شود که توسط شرکت نانوکامپ تکنالجیز (واقع در ایالت نیوهمپشایر، امریکا) تولید شده است.

لازم به ذکر است که دانشمندان برای تولید فیلم نانولوله کربن، نانولوله های کربن را در آب حل کردند و محلول را توسط یک صافی نانومقیاس صاف نمودند و به این ترتیب صفحه بسیار نازک (فیلم) نانولوله کربن را تولید کردند. پیشرفت هایی که در زمینه تولید فیلم نانولوله کربن حاصل شده است، سبب گردیده که در کاربردهای سازه ای، پوشش محافظ تداخل الکترومغناطیسی (برای استفاده در تجهیزات الکترونیکی حساس) و در مبدلهای حرارتی از این نوع نانولوله های کربن استفاده گردد.

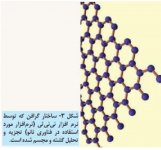

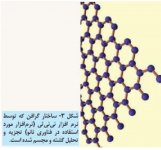

در سال 2010 میلادی آقایان گیم و نُووسِلوف به خاطر کشف گرافن جایزه نوبل را در رشته فیزیک دریافت نمودند. گرافن یکی دیگر از نانوموادی است که بر پایه کربن می باشد و تا کنون بسیار مورد توجه قرار گرفته است. گرافن یک لایه از گرافیت است که ضخامت آن به اندازه یک اتم می باشد. همانطور که در شکل 3 ملاحظه می گردد ساختار گرافن شبیه نانولوله کربن است با این تفاوت که نانولوله کربن به شکل لوله اما گرافن یک ساختار دو بعدی دارد.

از آنجا که گرافن بسیار شفاف است و از خاصیت رسانایی الکتریکی بالایی برخوردار می باشد، از پتانسیل بالایی برخوردار است تا در سلول های خورشیدی، صفحه نمایش بلور مایع (ال سی دی) و در دیودهای نوری مورد استغاده قرار گیرد.

لازم به ذکر است که سلول خورشیدی یا سلول فتووُلتائیک یک قطعه الکترونیکی است که تشعشات خورشیدی را به جریان الکتریسیته تبدیل می کند.

بلورهای مایع نیز موادی هستند که ظاهری شبیه مایع دارند اما مولکول های آنها نسبت به یکدیگر دارای آرایش خاصی می باشند. به همین دلیل بلور مایع، هم خصوصیات مایعات و هم خصوصیات جامدات را از خود نشان می دهد. این مواد به شدت نسبت به دما حساس هستند و با اندکی حرارت به حالت مایع در می آیند. دسته ای از آنها به الکتریسیته نیز حساس می باشند.

دیود (دوقطبی الکتریکی یا یکسوساز) قطعه ای الکترونیکی و دو سر است که جریان الکتریکی را در یک جهت از خود عبور می دهد و در جهت دیگر در مقابل عبور جریان از خود مقاومت بالایی را نشان می دهد.

نانولوله های کربن بسته به ساختار خود، دارای خاصیت رسانایی و نیمه رسانایی می باشند و می توانند جریان های الکتریکی با چگالی بالا را از خود عبور دهند. لازم به ذکر است که چگالی جریان الکتریکی یک کمیت برداری می باشد که اندازه آن برابر است با مقدار جریان الکتریکی که از واحد سطح عبور می کند.

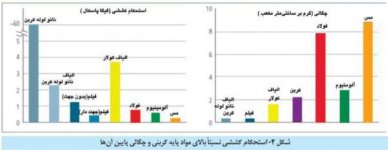

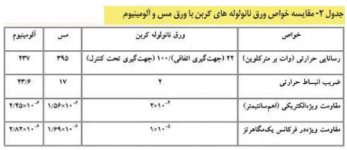

رسانایی حرارتی نانولوله های کربن در راستای محور آنها بیشتر و تقریباً ده برابر مس است. نانولوله های کربن در راستای محور شعاعی خود از خاصیت عایق حرارتی بالایی برخوردار می باشند.

نانولوله های کربن علاوه بر دارا بودن خواص الکتریکی و حرارتی بی نظیر، از استحکام و سفتی فوق العاده ای نیز برخوردار می باشند. بنابراین پتانسیل بالایی دارند تا در کاربردهای ساختاری مورد استفاده قرار گیرند.

قطر نانولوله های کربن بین 1 تا 10 نانومتر است و طول آنها کمتر از 1 میکرون الی چند میلیمتر می باشد.

در راستای محوری، استحکام کششی نانولوله های کربن تقریباً ده برابر الیاف آرامید است. شرکت ریتیون (یکی از بزرگترین تولید کنندگان تجهیزات نظامی برای کشور آمریکا) نانولوله های کربنی تولید کرده است که برای حفاظت در برابر تداخل امواج الکترومغناطیسی مورد استفاده قرار می گیرند. ضمناً در کاربردهایی که به موادی با استحکام بالا و در عین حال سبک نیاز دارند، از نانولوله های مذکور به عنوان واسطه حرارتی استفاده می گردد.

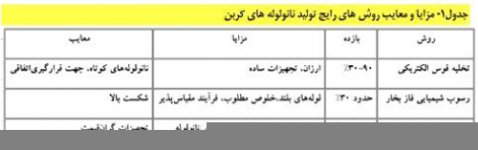

امروزه مراکز تحقیقاتی وابسته به دانشگاه ها، مطالعاتی انجام می دهند تا بتوانند برای نانولوله های کربن کاربردهای بیشتری بیایند. با این وجود هنوز بر سر راه توسعه فناوری نانولوله های کربن و استفاده از این مواد در دنیای واقعی چالش های زیادی وجود دارد. بیشتر اوقات نانولوله های چند جداره نسبت به نانولوله های تک جداره از خود عملکرد پایین تری نشان می دهند.

امروزه در زمینه فناوری رشد دادن نانولوله های کربن، جهت قرار گرفتن نانولوله های کربن و در زمینه تولید نانولوله های چند جداره تحقیقاتی در حال اجرا می باشد و تا کنون نیز در این زمینه پیشرفت هایی حاصل شده است. با وجودیکه بیست سال از تولید نانولوله های کربن می گذرد، پتانسیل های نانولوله های کربن به تازگی شناخته شده اند.

ادامه دارد ...

منبع: موسسه کامپوزیت ایران- نشریه الکترونیکی کامپوزیت