ساچمه زنی

ساچمه زنی

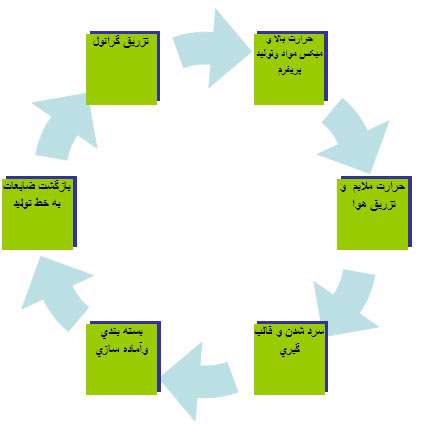

فرایند دیگری که لازم است در مورد آن توضیح داده شود، فرایند Stress-Peening یا اصطلاحا تنش زنی با وجود یک تنش کششی قبلی است. در شرایطی که قطعات تنها در یک جهت تحت تنش قرار دارند، فرایند تنش زنی بکار می رود و در آن قطعاتی که تحت یک کشش قبلی قرار دارند ساچمه زنی می شوند. در طی این فرایند، تنش فشاری درونی بسیار بیشتر از ساچمه زنی معمولی ایجاد شده و در حقیقت درست تا حد سیلان تنش فشاری درونی ماده پیش می رود. تنش زنی، صرفه جویی بیشتر در وزن و افزایش عمرکاری را در پی دارد. این افزایش عمر کاری در قطعات مختلف متفاوت می باشد، مثلا برای چرخ دنده ها و فنرهای مارپیچی بیش از ۱۰۰۰ درصد، درزهای جوش ۲۰۰ درصد و برای میله های تحت تنش پیچشی بین ۱۴۰ تا ۶۰۰ درصد است. به منظور افزایش مقاومت و دوام قطعه و اجتناب از ترک خوردگی تنشی(SCC)، باید تمام سطوح بحرانی و حساس کاملا ساچمه زنی شوند. برای کنترل این موضوع میتوان از عدسی با بزرگنمایی x۱۰ استفاده کرد یا مایع خاصی را روی سطح قطعه پاشید یا رنگ کرد؛ در طی فرایند خشک کردن این مایع به شکل الاستیک در آمده و تنها توسط شکست سطح کنده می شود. برای کنترل این موضوع که آیا تمام سطحی که باید ساچمه زنی شود، با فیلم نازک پوشیده شده است یا نه، می توان از تابش پرتو فرابنفش استفاده کرد. یک دستگاه ساچمه زنی معمولا از اجزاء زیر تشکیل شده است: چرخ دوار پرتاب کننده ساچمه، بخش جداکننده ساچمه که ساچمه های ساییده و فرسوده و خرد شده را از ساچمه های قابل استفاده جدا می کند، و جمع کننده گرد و غبار که برای تکمیل کار بخش قبلی ذرات ریز موجود در انبوه ساچمه ها را می گیرد. برای رسیدن به شدت مورد نیاز در ساچمه زنی نیازمند اجزاء مناسب در دستگاه هستیم. اصل کار ساچمه زنی با کمک چرخهای دوار پرتاب کننده ساچمه بر مبنای استفاده از انرژی جنبشی بالای ساچمه ها قرار دارد؛ این انرژی از سرعت و جرم ساچمه ناشی می شود. بنابراین عملکرد دستگاه ساچمه زنی به مقدار زیادی به بازدهی چرخ های پرتاب بستگی دارد. معمولا این چرخهای دوار بصورت Patent بوده و در انحصار سازندگان اندک خود قرار دارند. استفاده از یک یا چند چرخ بر روی ماشین، مزیت های بیشماری را در پی دارد، مانند: ضربه با انرژی زیاد، کنترل جهت و سطح پاشش، توان عملیاتی بالای ساچمه های ساینده، پاشش یکنواخت با شدت بهینه، و زمان مناسب پرداخت سطحی. بهبود استحکام خستگی: می دانیم که در فناوریهای جدید پرداخت سطحی و عملیات مربوط به سطح، ساچمه زنی از طریق پرتاب ساچمه بر روی قطعات با استفاده از چرخهای بزرگ دوار جایگزین دیگر فرایندهای گران قیمت و زمان بر شده است و امروزه به اثبات رسیده است که این عملیات در جهت افزایش استحکام خستگی فنرها موثر است. این فرایند هم از لحاظ زیست محیطی و هم از لحاظ اقتصادی مناسب بوده و همانطور که گفته شد امکان طراحی قطعات سبکتر و با هزینه کمتر را فراهم می آورد. این فرایند تاثیر اندکی بر روی قطعات تحت تنشهای پیچشی و فشاری غیر متناوب (مستقیم) دارد، اما برای قطعاتی که تحت تنش های خمشی یا پیچشی متناوب قرار دارند، مثل شیرها، سیستمهای تعلیق، فنرهای کلاچ، فنرهای مارپیچی بسیار مناسب هستند. چگونه خواص خستگی فنرها بهبود می یابد؟ در فرایندهای ساچمه زنی، به منظور دستیابی به توزیع موضعی تنشهای فشاری و کششی، قبل از آنکه فنرها تحت هیچ تنشی قرار بگیرند ساچمه های ساینده روی سطح فنرها پاشیده می شوند. ساچمه های ساینده که گاها با سرعت تا ۱۰۰ مایل بر ثانیه به سطح آنها برخورد می کنند، باعث به وجود آمدن دندانه های کروی شکل دائمی برروی آنها می شوند. سطح فلز زیر سطوح ساچمه زنی شده تغییر شکل می یابند. موازنه نیروها تنشی فشاری را در فلز ایجاد می کند. فرورفتگی ایجاد شده روی سطح بالایی مماسی و عمود بر سطح است. اما در لایه های زیرین کشش باعث تغییر شکل دائمی می شود. در نتیجه فنرهای ساچمه زنی شده قبل از آنکه در شرایط کاری واقعی قرار بگیرند، تحت تنشهای اولیه ای قرار می گیرند. تنشهایی که فنرها در طول عمر کاری خود آنها را تحمل می کنند، مشابه تنشهای اولیه ای هستند که در اثر ساچمه زنی در قطعه ایجاد می شوند. به ویژه در شرایطی که تنش کششی داریم، فشار سطحی که از قبل ایجاد شده، قله های کشش (تنشهای کششی ماکزیمم در سیکل خستگی) را کاهش می دهد و به این ترتیب استحکام خستگی فنر با ساچمه زنی افزایش می یابد. اتوماسیون خطوط ریخته گری: در صنایع ریخته گری امروز، مدرنیته کردن فرایند تمامکاری و پرداخت سطحی قطعات ریختگی، به دلیل تراکم بالای نیروی کار و هزینه بالایی که برای تمیزکاری قطعه صرف می شود، از اهمیت بالایی برخوردار است. فرایند تمامکاری و پرداخت سطحی قطعات ریختگی شامل مراحل زیر می باشد: ساچمه زنی، سنگ زنی، بریدن لبههای زائد، فرزکاری، مته کاری و تست کیفیت. هنگام طراحی سیستمهای پیشرفته تمامکاری در ریخته گری، موارد زیر باید در نظر گرفته شوند: ●زمان تمیزکاری ▪جریان مواد درون خط : در کارگاه یا کارخانه ریخته گری، باید جریان مواد متناسب با نیازمندیهای انواع تولیدات مختلف (مثلا آهن، آلومینیم، سری قطعات کوچک یا بزرگ) باشد و این مسئله منجر به بروز تنگناها و مشکلاتی در هنگام مراحل مختلف تمامکاری قطعات ریختگی می شود. کیفیت تمامکاری: کیفیت تمامکاری امروزه با دقت بالا بدست می آید و اگر دقت کار در حین انجام مراحل متغیر باشد (مانند حالتی که تمیزکاری بطور دستی انجام میشود)، کنترل کیفیت دچار مشکل می شود. زبازیافت برگشتی ها: برای برگرداندن مقادیر بالای برگشتی ها به فرایند ذوب، قطعه برگشتی نباید برنده و دارای لبه های نوک تیز باشد. در ماشینکاری مکانیکی، میزان تراشه های تولید شده می تواند بسیار راحتتر از تمیزکاری دستی کاهش پیدا کند. ▪انعطاف پذیری: تغییرات سریع امروزه در برنامه ها و طراحیهای خطوط تولید و زمانهای کوتاه تولید نیازمند تغییرات سریع در میان محصولات مختلف است. رتبه نیروی انسانی: برای کاهش هزینه ها و بهبود شرایط کارگران معمولا کارخانه ها مایل به کم نگه داشتن نیروی کار خود هستند. ارزش و اعتبار کارگران نزد خودشان هم بالا می رود وقتی بدانند بعنوان اپراتور در کارخانه استخدام شده اند نه بعنوان تمیزکننده! عمق اتوماسیون: یعنی درجه بهم پیوستگی و اجرای مراحل مختلف هر فرایند در کل عملیات. همه مراحل ماشینکاری ترکیب شده و بطور مستقیم توسط انواع روشهای ترابری و نگهداری به هم مرتبط می شوند. هنگامی که روشها و تکنیکها در عملیات خودکار، انتخاب شد هم تنوع محصول و هم مراحل دستی باقیمانده باید بطور دقیق ترکیب شوند. ضوابط و معیارهای لازم عبارتند از: میزان تولید، پیچیدگی عملیاتهای انجام شده روی هر قطعه، میزان استفاده از هر کدام از اجزاء خط تولید، پیچیدگی وظایف و در نتیجه خطرهایی که بخاطر عدم شایستگی اپراتور بوجود می آید. امکانات ساختمانی درون کارخانه، محدودیت در سرمایه گذاری، ترکیب اجزاء موجود کارخانه و تطبیق اجزاء. در هنگام تعیین نیازها، موارد فوق باید با دقت در نظر گرفته شوند. ●مدلهای طرح بندی نیازمندیهای فرایندهای مختلف : سلولهای مجزا: راه حل سلولی به شکل ایجاد سلولهای مجزا به مفهوم اهمیت بالای تخصص گرایی به همان اندازه اهمیت انجام مراحل کار می باشد؛ اما به دلیل داشتن انبار موقت قطعات و جابجایی و حمل و نقل درونی به تلاش و مدیریت بیشتری نیاز دارد. استفاده از چنین سلولهایی امکان تغییر سریع در هر مرحله از فرایند را در یک شرایط ثابت فراهم می آورد. مفاهیم استانداردسازی و طبقه بندی به راحتی وارد شده و طراحی های جدید در خط تولید تسهیل می شود. مراحل مختلف ساخت همراه، با زمان کوتاه اصلاح و تغییر و تضمین قابل استفاده بودن سلول حذف شده، می تواند اضافه یا کم شود. تعداد سلولها بدون آنکه تغییری در طراحی کل کارخانه بوجود آید، می توانند اضافه شوند و خروجی را افزایش دهند. هنگامی که یک محصول اصلاح شود و تغییراتی در آن داده شود و یا تعداد قطعات محصول کاهش یابد، می توان یک سلول از خط برداشت یا مکان نصب آن را عوض کرد. طراحی سلولها همراه با محافظت کامل و کنترل دقیق، آنها را تبدیل به نقاط عطف کارخانه که به راحتی قابل تعویض هستند، می نماید. استفاده از روبوت نیز در این سلولها امکان پذیر است. پر و خالی کردن این سلولها توسط سیستمهایی با صفحه چرخان و متحرک انجام می شود.در این سیستم ماشینکاری و کنترل در یک زمان انجام شده و کل سیکل کوتاه تر می شود. هزینه قطعات به دلیل حذف تکنولوژی چندگانه حمل بار کاهش می یابد. در ضمن ایمنی کارگر نیز با استفاده از تجهیزات ایمن و پیشرفته (حصارهای ایمنی و پرده های ایمنی در مقابل نور) تامین می شود. حجم برگشتی ها به دلیل ماشینکاری کم شده و تراشه ها و برگشتی های قابل استفاده از هم جدا می شوند. دقت ماشینکاری توسط روباتهای صنعتی تامین می شود. در هر سلول کارهای متنوعی می تواند انجام شود که به نوع قطعه بستگی دارد. این سلولها، بهترین سیستم برای ترکیب چندین مرحله از کار برای محصولات مشابه است. مخصوصا سلولهای ریخته گری در قالب تحت فشار معمولا ساختمان پایه یکسانی دارند و قادر خواهند بود برای تولید تقریبا همه قطعات در یک دسته ابعاد یکسان انعطافپذیری داشته باشند. انعطاف پذیری بوسیله کنترل با کمک روباتها و مهارت کارگران به دست می آید. جمع کردن چندین مرحله از کار در یک سلول فواید زیر را دارد: ▪ استفاده بهتر از امکانات موجود ▪ موقعیت سلول در جهت بهبود زمان سیکل است. ▪ تغییرات سریعتر برای انواع محصولات مشابه، تنوع در استفاده از مراحل کاری را در پی دارد. ▪ترکیب مراحل تست و کنترل با تمامکاری و کنترل بهتر قطعه. ▪فضای کاری کمتر ▪کاهش حمل و نقلهای میانی با ماشینکاری مستقیم در سلولهای ساخت و تولید. انتخاب مراحلی که باید ترکیب شوند، بسته به خواسته مشتری و احتیاجات داخلی او انجام می شود. روباتهای صنعتی: هر دو روبات یک قطعه ریختگی را بلند کرده و به مرحله بعدی منتقل می کند. در کل باید اذعان داشت که با اتوماسیون و خودکار کردن خطوط ریخته گری و استفاده از روباتهای صنعتی، هر گونه تغییر در خط تولید، نقل و انتقال برگشتیها، خارج کردن قطعات تمام کاری شده، تست نفوذ هوا و عملیات مختلف چون فرزکاری آسانتر انجام می شود.

ساچمه زنی

فرایند دیگری که لازم است در مورد آن توضیح داده شود، فرایند Stress-Peening یا اصطلاحا تنش زنی با وجود یک تنش کششی قبلی است. در شرایطی که قطعات تنها در یک جهت تحت تنش قرار دارند، فرایند تنش زنی بکار می رود و در آن قطعاتی که تحت یک کشش قبلی قرار دارند ساچمه زنی می شوند. در طی این فرایند، تنش فشاری درونی بسیار بیشتر از ساچمه زنی معمولی ایجاد شده و در حقیقت درست تا حد سیلان تنش فشاری درونی ماده پیش می رود. تنش زنی، صرفه جویی بیشتر در وزن و افزایش عمرکاری را در پی دارد. این افزایش عمر کاری در قطعات مختلف متفاوت می باشد، مثلا برای چرخ دنده ها و فنرهای مارپیچی بیش از ۱۰۰۰ درصد، درزهای جوش ۲۰۰ درصد و برای میله های تحت تنش پیچشی بین ۱۴۰ تا ۶۰۰ درصد است. به منظور افزایش مقاومت و دوام قطعه و اجتناب از ترک خوردگی تنشی(SCC)، باید تمام سطوح بحرانی و حساس کاملا ساچمه زنی شوند. برای کنترل این موضوع میتوان از عدسی با بزرگنمایی x۱۰ استفاده کرد یا مایع خاصی را روی سطح قطعه پاشید یا رنگ کرد؛ در طی فرایند خشک کردن این مایع به شکل الاستیک در آمده و تنها توسط شکست سطح کنده می شود. برای کنترل این موضوع که آیا تمام سطحی که باید ساچمه زنی شود، با فیلم نازک پوشیده شده است یا نه، می توان از تابش پرتو فرابنفش استفاده کرد. یک دستگاه ساچمه زنی معمولا از اجزاء زیر تشکیل شده است: چرخ دوار پرتاب کننده ساچمه، بخش جداکننده ساچمه که ساچمه های ساییده و فرسوده و خرد شده را از ساچمه های قابل استفاده جدا می کند، و جمع کننده گرد و غبار که برای تکمیل کار بخش قبلی ذرات ریز موجود در انبوه ساچمه ها را می گیرد. برای رسیدن به شدت مورد نیاز در ساچمه زنی نیازمند اجزاء مناسب در دستگاه هستیم. اصل کار ساچمه زنی با کمک چرخهای دوار پرتاب کننده ساچمه بر مبنای استفاده از انرژی جنبشی بالای ساچمه ها قرار دارد؛ این انرژی از سرعت و جرم ساچمه ناشی می شود. بنابراین عملکرد دستگاه ساچمه زنی به مقدار زیادی به بازدهی چرخ های پرتاب بستگی دارد. معمولا این چرخهای دوار بصورت Patent بوده و در انحصار سازندگان اندک خود قرار دارند. استفاده از یک یا چند چرخ بر روی ماشین، مزیت های بیشماری را در پی دارد، مانند: ضربه با انرژی زیاد، کنترل جهت و سطح پاشش، توان عملیاتی بالای ساچمه های ساینده، پاشش یکنواخت با شدت بهینه، و زمان مناسب پرداخت سطحی. بهبود استحکام خستگی: می دانیم که در فناوریهای جدید پرداخت سطحی و عملیات مربوط به سطح، ساچمه زنی از طریق پرتاب ساچمه بر روی قطعات با استفاده از چرخهای بزرگ دوار جایگزین دیگر فرایندهای گران قیمت و زمان بر شده است و امروزه به اثبات رسیده است که این عملیات در جهت افزایش استحکام خستگی فنرها موثر است. این فرایند هم از لحاظ زیست محیطی و هم از لحاظ اقتصادی مناسب بوده و همانطور که گفته شد امکان طراحی قطعات سبکتر و با هزینه کمتر را فراهم می آورد. این فرایند تاثیر اندکی بر روی قطعات تحت تنشهای پیچشی و فشاری غیر متناوب (مستقیم) دارد، اما برای قطعاتی که تحت تنش های خمشی یا پیچشی متناوب قرار دارند، مثل شیرها، سیستمهای تعلیق، فنرهای کلاچ، فنرهای مارپیچی بسیار مناسب هستند. چگونه خواص خستگی فنرها بهبود می یابد؟ در فرایندهای ساچمه زنی، به منظور دستیابی به توزیع موضعی تنشهای فشاری و کششی، قبل از آنکه فنرها تحت هیچ تنشی قرار بگیرند ساچمه های ساینده روی سطح فنرها پاشیده می شوند. ساچمه های ساینده که گاها با سرعت تا ۱۰۰ مایل بر ثانیه به سطح آنها برخورد می کنند، باعث به وجود آمدن دندانه های کروی شکل دائمی برروی آنها می شوند. سطح فلز زیر سطوح ساچمه زنی شده تغییر شکل می یابند. موازنه نیروها تنشی فشاری را در فلز ایجاد می کند. فرورفتگی ایجاد شده روی سطح بالایی مماسی و عمود بر سطح است. اما در لایه های زیرین کشش باعث تغییر شکل دائمی می شود. در نتیجه فنرهای ساچمه زنی شده قبل از آنکه در شرایط کاری واقعی قرار بگیرند، تحت تنشهای اولیه ای قرار می گیرند. تنشهایی که فنرها در طول عمر کاری خود آنها را تحمل می کنند، مشابه تنشهای اولیه ای هستند که در اثر ساچمه زنی در قطعه ایجاد می شوند. به ویژه در شرایطی که تنش کششی داریم، فشار سطحی که از قبل ایجاد شده، قله های کشش (تنشهای کششی ماکزیمم در سیکل خستگی) را کاهش می دهد و به این ترتیب استحکام خستگی فنر با ساچمه زنی افزایش می یابد. اتوماسیون خطوط ریخته گری: در صنایع ریخته گری امروز، مدرنیته کردن فرایند تمامکاری و پرداخت سطحی قطعات ریختگی، به دلیل تراکم بالای نیروی کار و هزینه بالایی که برای تمیزکاری قطعه صرف می شود، از اهمیت بالایی برخوردار است. فرایند تمامکاری و پرداخت سطحی قطعات ریختگی شامل مراحل زیر می باشد: ساچمه زنی، سنگ زنی، بریدن لبههای زائد، فرزکاری، مته کاری و تست کیفیت. هنگام طراحی سیستمهای پیشرفته تمامکاری در ریخته گری، موارد زیر باید در نظر گرفته شوند: ●زمان تمیزکاری ▪جریان مواد درون خط : در کارگاه یا کارخانه ریخته گری، باید جریان مواد متناسب با نیازمندیهای انواع تولیدات مختلف (مثلا آهن، آلومینیم، سری قطعات کوچک یا بزرگ) باشد و این مسئله منجر به بروز تنگناها و مشکلاتی در هنگام مراحل مختلف تمامکاری قطعات ریختگی می شود. کیفیت تمامکاری: کیفیت تمامکاری امروزه با دقت بالا بدست می آید و اگر دقت کار در حین انجام مراحل متغیر باشد (مانند حالتی که تمیزکاری بطور دستی انجام میشود)، کنترل کیفیت دچار مشکل می شود. زبازیافت برگشتی ها: برای برگرداندن مقادیر بالای برگشتی ها به فرایند ذوب، قطعه برگشتی نباید برنده و دارای لبه های نوک تیز باشد. در ماشینکاری مکانیکی، میزان تراشه های تولید شده می تواند بسیار راحتتر از تمیزکاری دستی کاهش پیدا کند. ▪انعطاف پذیری: تغییرات سریع امروزه در برنامه ها و طراحیهای خطوط تولید و زمانهای کوتاه تولید نیازمند تغییرات سریع در میان محصولات مختلف است. رتبه نیروی انسانی: برای کاهش هزینه ها و بهبود شرایط کارگران معمولا کارخانه ها مایل به کم نگه داشتن نیروی کار خود هستند. ارزش و اعتبار کارگران نزد خودشان هم بالا می رود وقتی بدانند بعنوان اپراتور در کارخانه استخدام شده اند نه بعنوان تمیزکننده! عمق اتوماسیون: یعنی درجه بهم پیوستگی و اجرای مراحل مختلف هر فرایند در کل عملیات. همه مراحل ماشینکاری ترکیب شده و بطور مستقیم توسط انواع روشهای ترابری و نگهداری به هم مرتبط می شوند. هنگامی که روشها و تکنیکها در عملیات خودکار، انتخاب شد هم تنوع محصول و هم مراحل دستی باقیمانده باید بطور دقیق ترکیب شوند. ضوابط و معیارهای لازم عبارتند از: میزان تولید، پیچیدگی عملیاتهای انجام شده روی هر قطعه، میزان استفاده از هر کدام از اجزاء خط تولید، پیچیدگی وظایف و در نتیجه خطرهایی که بخاطر عدم شایستگی اپراتور بوجود می آید. امکانات ساختمانی درون کارخانه، محدودیت در سرمایه گذاری، ترکیب اجزاء موجود کارخانه و تطبیق اجزاء. در هنگام تعیین نیازها، موارد فوق باید با دقت در نظر گرفته شوند. ●مدلهای طرح بندی نیازمندیهای فرایندهای مختلف : سلولهای مجزا: راه حل سلولی به شکل ایجاد سلولهای مجزا به مفهوم اهمیت بالای تخصص گرایی به همان اندازه اهمیت انجام مراحل کار می باشد؛ اما به دلیل داشتن انبار موقت قطعات و جابجایی و حمل و نقل درونی به تلاش و مدیریت بیشتری نیاز دارد. استفاده از چنین سلولهایی امکان تغییر سریع در هر مرحله از فرایند را در یک شرایط ثابت فراهم می آورد. مفاهیم استانداردسازی و طبقه بندی به راحتی وارد شده و طراحی های جدید در خط تولید تسهیل می شود. مراحل مختلف ساخت همراه، با زمان کوتاه اصلاح و تغییر و تضمین قابل استفاده بودن سلول حذف شده، می تواند اضافه یا کم شود. تعداد سلولها بدون آنکه تغییری در طراحی کل کارخانه بوجود آید، می توانند اضافه شوند و خروجی را افزایش دهند. هنگامی که یک محصول اصلاح شود و تغییراتی در آن داده شود و یا تعداد قطعات محصول کاهش یابد، می توان یک سلول از خط برداشت یا مکان نصب آن را عوض کرد. طراحی سلولها همراه با محافظت کامل و کنترل دقیق، آنها را تبدیل به نقاط عطف کارخانه که به راحتی قابل تعویض هستند، می نماید. استفاده از روبوت نیز در این سلولها امکان پذیر است. پر و خالی کردن این سلولها توسط سیستمهایی با صفحه چرخان و متحرک انجام می شود.در این سیستم ماشینکاری و کنترل در یک زمان انجام شده و کل سیکل کوتاه تر می شود. هزینه قطعات به دلیل حذف تکنولوژی چندگانه حمل بار کاهش می یابد. در ضمن ایمنی کارگر نیز با استفاده از تجهیزات ایمن و پیشرفته (حصارهای ایمنی و پرده های ایمنی در مقابل نور) تامین می شود. حجم برگشتی ها به دلیل ماشینکاری کم شده و تراشه ها و برگشتی های قابل استفاده از هم جدا می شوند. دقت ماشینکاری توسط روباتهای صنعتی تامین می شود. در هر سلول کارهای متنوعی می تواند انجام شود که به نوع قطعه بستگی دارد. این سلولها، بهترین سیستم برای ترکیب چندین مرحله از کار برای محصولات مشابه است. مخصوصا سلولهای ریخته گری در قالب تحت فشار معمولا ساختمان پایه یکسانی دارند و قادر خواهند بود برای تولید تقریبا همه قطعات در یک دسته ابعاد یکسان انعطافپذیری داشته باشند. انعطاف پذیری بوسیله کنترل با کمک روباتها و مهارت کارگران به دست می آید. جمع کردن چندین مرحله از کار در یک سلول فواید زیر را دارد: ▪ استفاده بهتر از امکانات موجود ▪ موقعیت سلول در جهت بهبود زمان سیکل است. ▪ تغییرات سریعتر برای انواع محصولات مشابه، تنوع در استفاده از مراحل کاری را در پی دارد. ▪ترکیب مراحل تست و کنترل با تمامکاری و کنترل بهتر قطعه. ▪فضای کاری کمتر ▪کاهش حمل و نقلهای میانی با ماشینکاری مستقیم در سلولهای ساخت و تولید. انتخاب مراحلی که باید ترکیب شوند، بسته به خواسته مشتری و احتیاجات داخلی او انجام می شود. روباتهای صنعتی: هر دو روبات یک قطعه ریختگی را بلند کرده و به مرحله بعدی منتقل می کند. در کل باید اذعان داشت که با اتوماسیون و خودکار کردن خطوط ریخته گری و استفاده از روباتهای صنعتی، هر گونه تغییر در خط تولید، نقل و انتقال برگشتیها، خارج کردن قطعات تمام کاری شده، تست نفوذ هوا و عملیات مختلف چون فرزکاری آسانتر انجام می شود.