پایداری سایزینگ یکی از مشخصه های کلیدی است که تولیدکنندگان الیاف شیشه هنگام انتخاب مواد اولیه برای فرمولاسیون های سایزینگشان، مد نظر قرار میدهند.

سایزینگ چیست؟

سایزینگ (Sizing)، ترکیبی از مواد شیمیایی مختلف، معمولاً (اما نه لزوماً) رقیق شده در آب میباشد، که تولیدکنندگان الیاف و پارچه برای پوشش ('سایز') الیافشان از آن استفاده می¬کنند. در بسیاری از مثال¬ها، سایزینگ میتواند به عنوان روکشی (Jacket) یا لباسی که الیاف را میپوشاند و الیاف عرضه شده از طرف یک تولیدکننده را از تولیدکننده دیگر متمایز مینماید، در نظر گرفته شود.

میشلمَن (Michelman) چسبها و فیلم سازهای مورد استفاده در فرمولاسیون سایزینگ را گسترش داده است. درک کاربرد نهایی سایزینگ یکی از پارمترهای کلیدی برای فرموله کردن سایزینگِ درست است.

کاربرد سایزینگ

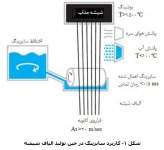

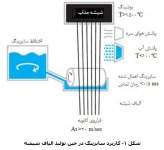

در تولید الیاف شیشه ای، همانطور که الیاف از بوشینگ های داغ بیرون می آیند (شکل1)، با پاشش هوا و آب، سرد می شوند. سپس الیاف سریعاً توسط غلتک تماسیِ گرافیتیِ استوانه ای شکلِ پوشیده شده از سایزینگ، پوشش داده می شود. غلتک گرافیتی بر روی حوضچه ای محتوی سایزینگ قرار می¬گیرد. هنگامی¬که غلتک می چرخد، سطح آن بطور یکنواخت با لایه ای نازک سایزینگ پوشیده می شود. کنترل درصد مواد جامد سایزینگ، سرعت غلتک، و برخی اوقات گرانروی سایزینگ، برای انتقال میزان کافی سایزینگ توسط غلتک ضروری است. بنابراین، الیاف پوشش داده شده یا خیس پیچیده میشوند، یا خرد میشوند، سپس اگر خیس باشند با کوره های هوای داغ یا تشعشع الکترومغناطیس فرکانس بالا خشک می شوند. این فرایند نسبتاً سریع و پیوسته است.

حفظ کیفیت سایزینگ، بحرانی است، چون مشکلات سایزینگ می تواند منجر به کاهش قابل ملاحظه ی راندمان در حین تولید الیاف شیشه گردد.

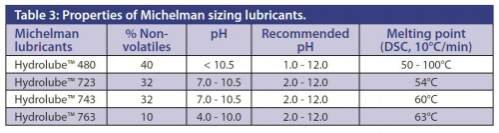

سایزینگ آماده شده درون حوضچه نگهدارنده که در آن دائماً هم زده میشود قرار میگیرد. بسته به تعداد بوشینگهای به کار رفته با یک سایزینگ مشخص، عمر مواد سایزینگ میتواند بین یک تا پنج روز باشد. هنگامیکه حجم مواد در مخزن نگهدارنده کاهش می یابد، سایزینگ جدیدی تولید و با نمونه قبلی آمیخته میشود. به علاوه، سایزینگ بین حمام اعمال سایزینگ و مخزن نگهدارنده دائماً در حال گردش میباشد. به دلیل برش اعمال شده در حین این فرایند، انتظار میرود سایزینگ کف نداشته یا کف کمی داشته باشد. معمولاً مخزن نگهدارنده سرد میشود تا از تخریب سایزینگ بعلت افزایش اندازه ذرات، گرانروی و یا بعلت پیدایش ذرات روی غلطک جلوگیری نماید. برای داشتن تولید پیوسته و یکنواخت سایزینگ باید به خوبی زمان اولیه ی تولیدش باقی بماند. بنابراین، در حین فرایند تواید الیاف (Fiberisation)، کیفیت سایزینگ از طریق بررسی PH، درصد مواد جامد، گرانروی و غیره کنترل میشود. حفظ کیفیت سایزینگ بحرانی است، چون مشکلات سایزینگ میتواند منجر به کاهش قابل ملاحظه ی راندمان در حین تولید الیاف شیشه گردد (جدول 1).

تولیدکنندگان الیاف شیشه در حین توسعه و افزایش ظرفیت تولید زمان قابل ملاحظه ای را صرف بهبود و تولید سایزینگ پایدار مینمایند. میزان تلفات بالقوه در حین فرایند تولید الیاف، می تواند بر اساس میزان الیاف تولیدی تخمین زده شود. لذا، اگر یک بوشینگ با نرخ 91 کیلوگرم بر ساعت تولید نماید، و به مدت 10 دقیقه برای تمیز کردن حوضچه سایزینگ معطل بماند، زمان تلف شده معادل 15 کیلوگرم الیاف شیشه ی اتلافی برروی صرفاً یک بوشینگ است! لذا استفاده از یک سایزینگ پایدار، تلفات حاصله در تولید الیاف شیشه را کاهش و راندمان تولید را افزایش میدهد.

مرجع:

McMican R.,“Sizing stability is a key element for glass fibre manufacturing”, Research Applications Chemist in Michelman, Reinforced Plastics, pp. 29-32, 2012.

مترجم: آقای مهندس علی اصغر نجف زاده خوئی- عضو انجمن کامپوزیت ایران

سایزینگ چیست؟

سایزینگ (Sizing)، ترکیبی از مواد شیمیایی مختلف، معمولاً (اما نه لزوماً) رقیق شده در آب میباشد، که تولیدکنندگان الیاف و پارچه برای پوشش ('سایز') الیافشان از آن استفاده می¬کنند. در بسیاری از مثال¬ها، سایزینگ میتواند به عنوان روکشی (Jacket) یا لباسی که الیاف را میپوشاند و الیاف عرضه شده از طرف یک تولیدکننده را از تولیدکننده دیگر متمایز مینماید، در نظر گرفته شود.

میشلمَن (Michelman) چسبها و فیلم سازهای مورد استفاده در فرمولاسیون سایزینگ را گسترش داده است. درک کاربرد نهایی سایزینگ یکی از پارمترهای کلیدی برای فرموله کردن سایزینگِ درست است.

کاربرد سایزینگ

در تولید الیاف شیشه ای، همانطور که الیاف از بوشینگ های داغ بیرون می آیند (شکل1)، با پاشش هوا و آب، سرد می شوند. سپس الیاف سریعاً توسط غلتک تماسیِ گرافیتیِ استوانه ای شکلِ پوشیده شده از سایزینگ، پوشش داده می شود. غلتک گرافیتی بر روی حوضچه ای محتوی سایزینگ قرار می¬گیرد. هنگامی¬که غلتک می چرخد، سطح آن بطور یکنواخت با لایه ای نازک سایزینگ پوشیده می شود. کنترل درصد مواد جامد سایزینگ، سرعت غلتک، و برخی اوقات گرانروی سایزینگ، برای انتقال میزان کافی سایزینگ توسط غلتک ضروری است. بنابراین، الیاف پوشش داده شده یا خیس پیچیده میشوند، یا خرد میشوند، سپس اگر خیس باشند با کوره های هوای داغ یا تشعشع الکترومغناطیس فرکانس بالا خشک می شوند. این فرایند نسبتاً سریع و پیوسته است.

حفظ کیفیت سایزینگ، بحرانی است، چون مشکلات سایزینگ می تواند منجر به کاهش قابل ملاحظه ی راندمان در حین تولید الیاف شیشه گردد.

سایزینگ آماده شده درون حوضچه نگهدارنده که در آن دائماً هم زده میشود قرار میگیرد. بسته به تعداد بوشینگهای به کار رفته با یک سایزینگ مشخص، عمر مواد سایزینگ میتواند بین یک تا پنج روز باشد. هنگامیکه حجم مواد در مخزن نگهدارنده کاهش می یابد، سایزینگ جدیدی تولید و با نمونه قبلی آمیخته میشود. به علاوه، سایزینگ بین حمام اعمال سایزینگ و مخزن نگهدارنده دائماً در حال گردش میباشد. به دلیل برش اعمال شده در حین این فرایند، انتظار میرود سایزینگ کف نداشته یا کف کمی داشته باشد. معمولاً مخزن نگهدارنده سرد میشود تا از تخریب سایزینگ بعلت افزایش اندازه ذرات، گرانروی و یا بعلت پیدایش ذرات روی غلطک جلوگیری نماید. برای داشتن تولید پیوسته و یکنواخت سایزینگ باید به خوبی زمان اولیه ی تولیدش باقی بماند. بنابراین، در حین فرایند تواید الیاف (Fiberisation)، کیفیت سایزینگ از طریق بررسی PH، درصد مواد جامد، گرانروی و غیره کنترل میشود. حفظ کیفیت سایزینگ بحرانی است، چون مشکلات سایزینگ میتواند منجر به کاهش قابل ملاحظه ی راندمان در حین تولید الیاف شیشه گردد (جدول 1).

تولیدکنندگان الیاف شیشه در حین توسعه و افزایش ظرفیت تولید زمان قابل ملاحظه ای را صرف بهبود و تولید سایزینگ پایدار مینمایند. میزان تلفات بالقوه در حین فرایند تولید الیاف، می تواند بر اساس میزان الیاف تولیدی تخمین زده شود. لذا، اگر یک بوشینگ با نرخ 91 کیلوگرم بر ساعت تولید نماید، و به مدت 10 دقیقه برای تمیز کردن حوضچه سایزینگ معطل بماند، زمان تلف شده معادل 15 کیلوگرم الیاف شیشه ی اتلافی برروی صرفاً یک بوشینگ است! لذا استفاده از یک سایزینگ پایدار، تلفات حاصله در تولید الیاف شیشه را کاهش و راندمان تولید را افزایش میدهد.

مرجع:

McMican R.,“Sizing stability is a key element for glass fibre manufacturing”, Research Applications Chemist in Michelman, Reinforced Plastics, pp. 29-32, 2012.

مترجم: آقای مهندس علی اصغر نجف زاده خوئی- عضو انجمن کامپوزیت ایران