هیدرو تست مخازن تحت فشار از جنس فولاد زنگ نزن آستنیتی

ایجاد خوردگی تأخیری در حین تست هیدروستاتیک و بعد از آن میتواند به سازه آسیب بزند. این موضوع در سازه های تولید شده از فولاد زنگ نزن، با توجه به حساسیت این نوع فولادها به خوردگی های تأخیری از اهمیت بیشتری برخوردار است. این آسیب ممکن است بعد از چند هفته یا حتی چند ماه نمایان شده و ترمیم آن می تواند بسیار مشکل و هزینه بر باشد. هر چند اگر ملاحظات لازم رعایت گردد، تست هیدروستاتیک میتواند بدون ریسک اجرا گردد، این ملاحظات اساساً به کیفیت و نحوه فرآوری آب مورد استفاده در تست و چگونگی عملیات روی سازه بعد از تست وابسته است. بسیاری از کدها و استانداردهای موجود راهنمایی های کلی در زمینه تست هیدروستاتیک سازه های ساخته شده از فولاد زنگ نزن ارائه کرده اند اما متأسفانه علی رغم اهمیت موضوع و آسیبهایی که می تواند ایجاد نماید، استاندارد یا دستورالعمل جامعی در این زمینه وجود ندارد.

در این مقاله سعی شده است با در نظر گرفتن کلیه شرایط تأثیرگذار، دستورالعمل نسبتاً جامعی بعنوان راهنما برای اجرای بهینه ی تست هیدروستاتیک و کاهش ریسک آن در شرایط کاری مختلف تدوین گردد.

فولادهای زنگ نزنفولادهای زنگ نزن آلیاژهای با پایه آهن هستند که دارای حداقل ۱۰٫۵ % کُرم می باشند. مکانیزم مقاومت به خوردگی این آلیاژها تشکیل یک لایه روئین چسبنده و یکپارچه روی سطح در حضور اکسیژن است. عامل اصلی در تشکیل این لایه روئین، عنصر کُرم می باشد. تجربه نشان داده این لایه در آلیاژهایی با ۱۰٫۵ % کُرم بسیار ضعیف بوده و مقاومت مناسبی ایجاد نمی کند. در حالی که حداقل میزان کُرم لازم برای ایجاد لایه روئین مناسب ۱۲ % می باشد. همانگونه که از نام این آلیاژها پیداست هدف استفاده از فولادهای زنگ نزن معمولا مقابله با خوردگی است، در بسیاری موارد به دلیل عدم رعایت الزامات خاص کار با این فولادها در کارگاههای ساخت و کارآیی عملکرد آنها در حد انتظار نبوده لذا باعث بروز مشکلاتی از جمله کاهش طول عمر سیستم و نیاز به تعمیرات پیش از موعد، گردیده است. ریشه اصلی این مسئله به حساسیت بسیاری از این فولادها به خوردگی موضعی برمی گردد. در عملیات نصب و جوشکاری قطعاتی که از جنس فولاد زنگ نزن ساخته شده اند باید بسیاری موارد خاص را مَد نظر داشت تا عملیات اجرایی موجب تخریب و زوال زود هنگام این قطعات نگردد یکی از عملیات اجرایی که معمولاً در مراحل نصب خطوط لوله انجام می گیرد تست هیدروستاتیک است که به منظور حصول اطمینان از تحمل فشار کاری توسط سیستم و عدم نشتی آن اجرا می گردد. در بیشتر تستهای هیدروستاتیک بدلیل اینکه آب تقریباً قابلیت فشرده شدن ندارد از این ماده استفاده می شود با توجه به حساسیت این نوع فولادها، نوع و کیفیت آب مورد استفاده و همچنین چگونگی اجرای مراحل تست از اهمیت ویژه ای برخوردار است و در صورت نامناسب بودن شرایط می تواند باعث تخریب سیستم گردد. از طرفی علیرغم حساسیت موجود در اغلب کُدها و استانداردها تنها به کلیات و یا موارد خاصی اشاره شده است. در مقاله حاضر سعی شده با بررسی جوانب مختلف موضوع، نکات مهم در اجرای یک تست مناسب ارائه گردد.

خوردگی پس از هیدروتست

آسیبهای خوردگی که میتواند پس از تست هیدروستاتیک سازه های فولاد زنگ نزن ایجاد شود ممکن است ناشی از یک یا ترکیبی از چند مکانیزم زیر می باشد:

• خوردگی Crevice و حفره ای شدن

• ترک خوردگی تنشی

• خوردگی میکروبی

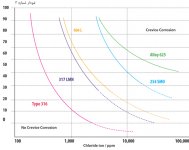

هر یک از این مکانیزمها میتوانند متأثر از پارامترهای متعددی شامل کیفیت و فرآوری آب مورد استفاده در تست هیدروستاتیک، نحوه طراحی و اجرا و همچنین چگونگی عملیات روی تجهیز بعد از تست باشند. فولادهای زنگ نزن به خوردگی موضعی بخصوص در حضور یونهای هالوژنی بسیار حساس می باشند. رایجترین نوع خوردگی موضعی در فولادهای زنگ نزن حفره ای شدن است که معمولا اثرات مخرب آن نسبت به خوردگی عمومی بیشتر است چرا که می تواند در زمان بسیار کوتاهتری قطعه را از مدار خارج کند. در این میان مخرب ترین یون هالوژنی موجود در آب که باعث خوردگی Crevice/ حفره ای در فولادهای زنگ نزن میگردد یون کلراید است. خوردگی موضعی در فولاد ۳۱۶/۳۱۶L درکلراید کمتر از ۱۰۰۰mg/l و در فولاد ۳۰۴/۳۰۴L در کلراید کمتر از ۲۰۰mg/l بندرت اتفاق می افتد. اما با یک دیدگاه محتاطانه تر وقتی که امکان نامناسب بودن شرایط دیگر نیز وجود داشته باشد، این حد مجاز برای فولاد ۳۰۴/۳۰۴L به ۵۰mg/l و برای۳۱۶/۳۱۶L به ۲۵۰mg/lکاهش می یابد. شکل ۱ احتمال ایجاد خوردگی Crevice را بر اساس میزان کلراید موجود در آب نشان می دهد.

در صورتیکه استفاده از آب با کلراید بالا یا آبهای غیر شرب ناگزیر باشد باید آب را در ناحیه قلیایی با PH، ۵/۷ الی ۱۰ نگهداری کرد لذا جهت برقراری این شرایط می توان از سود سوز آور استفاده کرد. علاوه براین یون هیدروکسید باعث کاهش خوردگی در فولاد زنگ نزن می شود. سولفات نیز ممانعت کننده مفیدی است و می تواند به آبهایی که دارای سولفات کم و کلراید بالا هستند تا حد۱۰۰۰ppm افزوده شود.

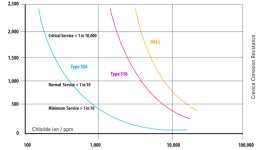

زمان و دما نیز در تشدید خوردگی موضعی تاثیرگذارند. درصورتیکه زمان تماس و دمای آب کم باشند میتوان از آبهایی با میزان کلراید بالاتری استفاده کرد. شکل ۲ امکان ایجاد خوردگی Crevice را بر اساس میزان کلراید و دما نشان میدهد. عامل مهم دیگری که باعث تشدید خوردگی موضعی میگردد، از بین رفتن لایه روئین سطح تماس است. همانطور که گفته شد خاصیت مقاومت به خوردگی این فولادها ناشی از ایجاد لایه روئین اکسیدکُرم روی سطح می باشد. وجود لایه های اکسیدی ناشی از جوشکاری یا عملیات حرارتی و دیگر آلاینده های سطحی مانع ایجاد این لایه روئین می شوند. هنگامی که با استفاده از ابزار فولادی و یا آغشته به فولاد کربنی روی سطح فولاد زنگ نزن خراش ایجاد گردد، این لایه اکسید برداشته شده و همزمان ذراتی از فولاد معمولی از ابزار جدا شده و روی سطح می نشیند. در نقاطی که این ذرات فولادی قرار دارند بدلیل افت درصد نسبی کرم، لایه اکسیدی مقاوم تشکیل نشده و قطعه در آن نقاط دچار خوردگی میشود. بنابراین باید قبل از اجرای تست هیدروستاتیک این مواد را با اسید شویی مناسب برطرف نمود. بدین منظور معمولاً از مخلوط اسیدنیتریک و اسیدهیدروفلوریک استفاده می شود. درصورتیکه امکان اسیدشویی وجود نداشته باشد می توان از روشهای مکانیکی یا بلاست با ذرات ساینده تمیز مانند ذرات ریز شیشه استفاده کرد.از دیگر عوامل تشدید کننده خوردگی موضعی باقی ماندن آب در شیارها و یا روی سطوح پس از تست هیدروستاتیک میباشد. در این حالت با تبخیر تدریجی آب در حوضچه های باقیمانده، درصد کلراید در آنها بالا رفته و سرعت خوردگی افزایش می یابد. لذا پس از اتمام مراحل تست تجهیز، باید آب بطور کامل تخلیه شده و با دمش هوا کاملاً خشک شود. علاوه براین در صورت بالا بودن رطوبت هوا، باید هوا را در کمترین دمای ممکن استفاده نمود تا کُندانس شدن رطوبت هوا درون تجهیز به حداقل ممکن برسد. مکانیزم تَرک خوردگی تنشی (Stress Corrosion Cracking) می تواند به سرعت باعث زوال تجهیز گردد. ایجاد تَرک خوردگی تنشی در فولادهای زنگ نزن در محیط آبی اتفاق رایجی نیست اما در صورت بالا بودن میزان کلراید و دمای آب، فولادهای آستنیتی مانند ۳۱۶ و ۳۰۴می توانند دچار این پدیده شوند.

فولادهای دوپلکس مانند ۲۲۰۵ و یا ۲۷۰۵ بسیار مقاوم تر در محیط آب از مقابل این پدیده می باشند. البته فولادهای زنگ نزن آستنیتی نیز در صورتیکه دمای آب از۵۰?C کمتر باشد، از ترک خوردگی تنشی مصون می باشند (شکل ۳). با توجه به اینکه تست هیدروستاتیک معمولا در دمای محیط انجام میگیرد، تَرک خوردگی تنشی بندرت ایجاد مشکل میکند. هر چند که اگر تجهیز برای مدت طولانی زیر نور شدید خورشید قرار گیرد، امکان رسیدن به این دما وجود دارد، لذا باید دقت کافی صورت گیرد تا از بالا رفتن دما جلوگیری شود. خوردگی میکروبی نیز در فولادهای زنگ نزن از اهمیت ویژه ای برخوردار است، به طوریکه سرعت نفوذ تا ۳٫۲mm در یک ماه برای فولاد۳۰۴L و در چهار ماه برای فولاد ۳۱۶L در اثر این نوع خوردگی گزارش شده است.

در مورد فولادهای زنگ نزن هر دو نوع باکتریهای احیا کننده و اکسید کننده سولفات بصورت مخرب عمل میکنند. اما رایج ترین نوع خوردگی میکروبی در این فولادها توسط باکتریهای مصرف کننده آهن صورت میگیرد که غلظت کُلراید را به صورت کُلرید آهن و منگنز بسیار بالاتر از غلظت آن در آب موجود میکنند. این موضوع باعث ایجاد خوردگیCrevice/ حفره ای میگردد. شیارها بخصوص در محل گسکتها یکی از مکانهای مناسب برای این پدیده می باشند. اما در اکثر موارد، خوردگی میکروبی در کنار خطوط جوش بخصوص هنگامی که آثار اکسیدی کناره جوش حذف نشده اند اتفاق می افتد. خوردگی میکروبی اغلب در اثر استفاده از آب خام بکلی و یا به طور کامل فرآوری نشده که از منابع آب تازه مانند چاه، رودخانه و یا سایر موارد تهیه شده ایجاد می گردد. ایستایی و یا جریان کم آب اجازه می دهد تا باکتریها به سطح فلز چسبیده و شروع به تشکیل کلونیها و ایجاد رسوب کنند. این موضوع باعث ایجاد خوردگیهای موضعی بسیار شدیدتری نسبت به محیط اصلی آب می شود.

لذا با تخلیه و خشک کردن تجهیز پس از تست می توان از خوردگی میکروبی جلوگیری کرد. باکتریها برای رشد نیاز به زمان دارند و در زمان کوتاه نمی توانند خسارت قابل توجهی به سیستم وارد نمایند. برای اطمینان بیشتر از عدم ایجاد خوردگی میکروبی در مواردی که از منبع آبی غیر از آب شرب تصفیه شده استفاده میشود، باید آب را از فیلتر عبور داده، گندزدایی و ضد عفونی نمود. استفاده از یک فیلتر که اجازه عبور ذرات بیش از۲۵ ?m را ندهد برای تصفیه آب از ذرات معلق کافیست. اما عامل اصلی در جلوگیری از خوردگی میکروبی گندزدایی است.

در این میان یکی از رایج ترین روش های گندزدایی، عملیات کُلر زنی است. حد مجاز کُلر آزاد در آب ورودی به سیستم برای فولاد ۳۰۴ برابر ۲ppm و برای ۳۱۶ برابر۵ ppm می باشد. البته در صورت کوتاه مدت بودن تماس این مقدار می تواند بیشتر نیز باشد، مثلاً در فولاد ۳۱۶ در مدت ۲۴ ساعت در تماس با آبی با ۲۵ mg/l کُلر هیچ آسیبی دیده نشده است. پس از تست هیدروستاتیک باید مقدار کُلر باقیمانده در آخرین مقادیر آبی که تخلیه می گردد اندازه گیری شود در صورتیکه این مقدار از ۰٫۲ ppmکمتر باشد و یا آثار لای و لجن در آن دیده شود باید سریعاً سیستم توسط آب فرآوری و گندزدایی شده شستشو شود.

نتیجه گیری

با توجه به موارد اشاره شده می توان نکات مهم برای اجرای یک تست هیدروستاتیک صحیح و با ریسک کم را بصورت زیر خلاصه نمود:• حذف و یا به حداقل رساندن شیارها و نقاط سُکون در طراحی و ساخت تجهیز.

• متمایل (شیب دار) کردن اجزا افقی تجهیز جهت تخلیه خودبخودی و تأمین تخلیه گاه کافی در نقاط بالایی و پایینی سیستم.

• استفاده از گسکتهای مناسب غیر جاذب و عاری از کُلراید در اتصالات فلنجی.

• ایجاد جوشهایی با نفوذ کامل و کنترل دستیابی به آنها.

• استفاده از ابزارهای مخصوص فولادهای زنگ نزن در مراحل نصب و آماده سازی جوش

• و جلوگیری از تماس فولاد کربنی با آن.

• استفاده از سیستمهای مناسب محافظت ریشه در جوشکاری خطوط فولاد زنگ نزن به منظور جلوگیری از تشکیل لایه های اکسیدی در محل ریشه جوش.

• استفاده از فرآیند مناسب تمیزکاری مانند فرآیندهای مکانیکی، بلاست و یا اسیدشویی و رویین سازی سطوح درونی، در صورت وجود لایه های اکسیدی، ذرات آهن، خراش و یا دیگر آلاینده های سطحی.

• استفاده از تمیزترین آب قابل دسترس به صورت سختی گیری شده، آب مقطر و یا آب شرب.

• در صورت عدم دسترسی به منبع آب شرب مناسب، باید میزان خورندگی آب آنالیز گردد، میزان کُلراید با توجه به جنس سطح تماس کنترل شده و خواص شیمیایی آن (سولفات و pH) تنظیم گردد. همچنین آب باید فیلتر شده و گندزدایی شود تا احتمال خوردگی میکروبی کاهش یابد.

• حصول اطمینان از کمتر بودن میزان کلر آزاد از حد مجاز با توجه به جنس تجهیز

• صرفنظر از کیفیت آب، باید بلافاصله پس از تست (ظرف مدت ۳ روز) تجهیز باید تخلیه و خشک شود و جهت اطمینان از خشک شدن کامل، درون آن بازرسی گردد.

• در صورت عدم امکان تخلیه آب از سیستم باید بصورت متناوب آب را در سیستم به جریان درآورد.

• درصورتیکه مقدار کُلر باقیمانده در آخرین مقادیر آب تخلیه شده از ۰٫۲ppm کمتر باشد یا آثار لای و لجن در آن دیده شود باید سریعاً سیستم توسط آب فرآوری و گندزدایی شده شستشو و سپس کاملاً خشک شود.