You are using an out of date browser. It may not display this or other websites correctly.

You should upgrade or use an alternative browser.

You should upgrade or use an alternative browser.

مهندسی صنایع چوب و کاغذ

- شروع کننده موضوع anahita.m

- تاریخ شروع

سلام بر مهندسین حالتون خوبه

اینم چندتا لینک جالب برای صنایع چوبی ها

http://www.woodworkersjournal.com/

http://abnous.blogfa.com/

http://www.cnr.umn.edu/BP/

دپارتمان تحقیقاتی در زمینه جایگزین کردن چوب با سایر محصولات و مواد ، برای حفظ محیط زسیت

http://www.cfr.ncsu.edu/wps/

انجمن علوم چوب و کاغذ ، فراهم آورنده اطلاعات در زمینه استفاده ار انواع چوب برای ساخت کاغذ

http://www.wood-paper.cz/index.php?lang=cz

ارائه کننده اطلاعات در مورد انواع چوب و بافت آن برای صنایع کاغذ سازی

http://www.cfr.ncsu.edu/wps/pp/

مجله علوم کاغذ (PAPER SCIENCE) حاوی اطلاعات و اخبار در زمینه چوب و کاغذ

http://library.pittstate.edu/ktc/resources/woodtech.html

مرجع تحقیقاتی چوب و کاغذ ، فراهم آورنده نتایج تحقیقات به عمل آمده در زمینه چوب و کاغذ در دانشگاهها و مراکز تحقیقاتی معتبر

http://iso.ut.ac.ir/courses/phd_woodpaper_sci.htm

سایت دانشکده پردیس 3 (دانشگاه تهران) در شمال کشور ، دانشکده علوم سلولوزی چوب

http://www.lib.usm.my/bysubject/wood.html

سایت ارائه کننده تکنولوژی چوب و کاغذ و انواع سیستم های جدید کاغذ سازی از قبیل ساخت کاغذ از پلیمر به جای چوب!

http://www.indium.com/techlibrary/technicalpapers.php

این سایت ارائه کننده چکیده مقاله هایی درباره کاغذ می باشد . کتابخانه اطلاعات فنی وجود در این سایت می تواند اطلاعات مفیدی را در اختیار علاقمندان قرار دهد . امکانات جستجو در مطالب این کتابخانه در سایت قرار داده شده است و می توان بوسیله آن از مطالب مورد نظر اطلاع حاصل کرد .

http://www.pulpandpaper-technology.com/projects/verzuolo/

سایت تکنولوژی کاغذ ، انواع سیستم های خشک کن و رولینگ جدید کاغذ را ارائه می کند ، می توان در این سایت از اخبار جدید دنیای کاغذ سازی آگاه شد

http://www.pulpandpaper-technology.com/

عرضه کننده اطلاعات و کاتالوگ هائی در زمینه کاغذ سازی ، فراهم آوری اطلاعاتی در زمینه شرکتهای فعال در این زمینه از خدمات ارائه شده در این سایت می باشد

http://www.paptac.ca/animation_intro.htm

سایت PAPTAC به ارائه اطلاعات و منابعی درباره کاغذ و خمیر کاغذ می پردازد . انتشارات ، انواع کاغذ ، کمیته های فنی ، امکانات ، متدها و روش های تولید کاغذ ، اخبار ، گزارش رویدادها و LINK به سایت های مرتبط را می توان در این سایت مشاهده کرد .

اینم چندتا لینک جالب برای صنایع چوبی ها

http://www.intarsia.com/http://www.woodworkersjournal.com/

http://abnous.blogfa.com/

http://www.cnr.umn.edu/BP/

دپارتمان تحقیقاتی در زمینه جایگزین کردن چوب با سایر محصولات و مواد ، برای حفظ محیط زسیت

http://www.cfr.ncsu.edu/wps/

انجمن علوم چوب و کاغذ ، فراهم آورنده اطلاعات در زمینه استفاده ار انواع چوب برای ساخت کاغذ

http://www.wood-paper.cz/index.php?lang=cz

ارائه کننده اطلاعات در مورد انواع چوب و بافت آن برای صنایع کاغذ سازی

http://www.cfr.ncsu.edu/wps/pp/

مجله علوم کاغذ (PAPER SCIENCE) حاوی اطلاعات و اخبار در زمینه چوب و کاغذ

http://library.pittstate.edu/ktc/resources/woodtech.html

مرجع تحقیقاتی چوب و کاغذ ، فراهم آورنده نتایج تحقیقات به عمل آمده در زمینه چوب و کاغذ در دانشگاهها و مراکز تحقیقاتی معتبر

http://iso.ut.ac.ir/courses/phd_woodpaper_sci.htm

سایت دانشکده پردیس 3 (دانشگاه تهران) در شمال کشور ، دانشکده علوم سلولوزی چوب

http://www.lib.usm.my/bysubject/wood.html

سایت ارائه کننده تکنولوژی چوب و کاغذ و انواع سیستم های جدید کاغذ سازی از قبیل ساخت کاغذ از پلیمر به جای چوب!

http://www.indium.com/techlibrary/technicalpapers.php

این سایت ارائه کننده چکیده مقاله هایی درباره کاغذ می باشد . کتابخانه اطلاعات فنی وجود در این سایت می تواند اطلاعات مفیدی را در اختیار علاقمندان قرار دهد . امکانات جستجو در مطالب این کتابخانه در سایت قرار داده شده است و می توان بوسیله آن از مطالب مورد نظر اطلاع حاصل کرد .

http://www.pulpandpaper-technology.com/projects/verzuolo/

سایت تکنولوژی کاغذ ، انواع سیستم های خشک کن و رولینگ جدید کاغذ را ارائه می کند ، می توان در این سایت از اخبار جدید دنیای کاغذ سازی آگاه شد

http://www.pulpandpaper-technology.com/

عرضه کننده اطلاعات و کاتالوگ هائی در زمینه کاغذ سازی ، فراهم آوری اطلاعاتی در زمینه شرکتهای فعال در این زمینه از خدمات ارائه شده در این سایت می باشد

http://www.paptac.ca/animation_intro.htm

سایت PAPTAC به ارائه اطلاعات و منابعی درباره کاغذ و خمیر کاغذ می پردازد . انتشارات ، انواع کاغذ ، کمیته های فنی ، امکانات ، متدها و روش های تولید کاغذ ، اخبار ، گزارش رویدادها و LINK به سایت های مرتبط را می توان در این سایت مشاهده کرد .

dani nazari

عضو جدید

سلام بر تمام صنایع چوبی های موفق منم تازه وارد جمعتون شدم امید وارم منو بپذیرید.

dani nazari

عضو جدید

سلام گرایش فرآوردههای مرکب

dani nazari

عضو جدید

شما چه گرایشی میخونید؟

Farzam feyzi

عضو جدید

salam man daneshjooy wood & paper hastam

terme8 hastam

daneshjoo karaj hastam khoshal misham bamanam dar in indastry tabadole nazar konid

mamnoon farzam feyzi

terme8 hastam

daneshjoo karaj hastam khoshal misham bamanam dar in indastry tabadole nazar konid

mamnoon farzam feyzi

maryam wood

عضو جدید

کاغذ

کاغذ

سلام دوستان اگه لطف کنید در مورد انواع کاغذ و مقاومت کاغذ های مختلف برام مطلب میل کنید ممنون میشم.

maryam_22_90@yahoo.com

کاغذ

سلام دوستان اگه لطف کنید در مورد انواع کاغذ و مقاومت کاغذ های مختلف برام مطلب میل کنید ممنون میشم.

maryam_22_90@yahoo.com

salamsaeedjan

عضو جدید

سلام خسته نباشی.لطفا مطالب به روز تری جهت اطلاع رسانی درج کن. دانشجوی صنایع چوب از شهیدرجایی

salamsaeedjan

عضو جدید

سلام من شهرری

salamsaeedjan

عضو جدید

سلام لطف کن مطالبتو به ایمیلم بفرست.دانشجویه مهندسی سازه ها از دانشگاه شهیدرجایی

saeed_afshari17@yahoo.com

saeed_afshari17@yahoo.com

salamsaeedjan

عضو جدید

سلام لطف کنید مطالبتونو به ایمیلم بفرستین.ممنون میشم.دانشجویه شهیدرجایی

saeed_afshari17@yahoo.com

saeed_afshari17@yahoo.com

shayan99

عضو جدید

سلام دوستان.من دانشجویه مهندسی صنایع اصفهان هستم میشه لطف کنین یه گزارش کارآموزی در مورد صنایع چوب(ماکت سازی یا ساختن مصنوعاته چوبی) برایه من معرفی کنین یا منو راهنمایی کنین؟؟راستش دیگه امیده آخرم شما هستین.ممنون میشم کمکم کنین.

reza_movahedi2009@yahoo.com باز هم به این تاپیک سر میزنم.امیدوارم کمکم کنین.

reza_movahedi2009@yahoo.com باز هم به این تاپیک سر میزنم.امیدوارم کمکم کنین.

mohkami

عضو جدید

بازیافت کاغذ جدا از مفهوم کنونی آن با فرآیندهای شیمیایی و پردازش کارخانه ای در ایران به صورت سنتی و استفاده محدود وجود داشته است. بخشی از صنایع که نیازی به استفاده از کاغذ های خیلی مرغوب نداشتند همچون مقوا سبب شکل گیری فعالیت های در زمینه تولید کاغذ صنعتی مانند مقوا گردید. آغاز فعالیت صنعتی بازیافت کاغذ در کشور به سال ۱۳۳۳که نخستین کارخانه مقوا سازی تاسیس شد بر میگردد و پس از آن در کنار کارخانههای بزرگ ، کارگاههای کوچک و بزرگ تولید محصولات کاغذی عموماً با کیفیت پایین همچون مقوا و شانه تخم مرغ شکل گرفت. در حال حاضر بیش از ۶۰واحد تولیدی مقوای ضخیم در این زمینه دارای مجوز صنعتی می باشد که به علاوه بر این ۴۰واحد صنعتی نیز د ر زمینه ساخت شانه تخم مرغ فعال می باشند. اکنون در کشور ما توجه زیادی به امر بازیافت کاغذ شده ولی اقدامات انجام شده بدون برنامه ریزی درست و مدون و نبود هدف ، بدون آگاهی های لازم و جامع و دقیق و با فناوریهای ابتدایی انجام می گیرد.استفاده از کاغذ بازیافتی به صورت غیر استاندارد و غیر بهداشتی و با تکنولوژیهای پایین و بدون مرکب زدایی انجام می گیرد و تنها یک کارخانه تولید کاغذهای بهداشتی با استفاده از روش شناورسازی ، عملیات مرکب زدایی را انجام می دهد. بررسی ها نشان می دهد که با بازیافت تنها ۲۵درصد کاغذ و مقوای موجود در زباله ها تولیدی می توان سالیاته ۱۰۰هزار تن کاغذ بازیافتی بدست آورد که به تداوم حیات ۱۷۰۰۰۰۰اصله درخت در سال است با استفاده از سیستم های مدرن تر جمع آوری و تفکیک آن و آموزش های صحیح و اصولی عمومی و اهمیت تفکیک از مبدا می توان تا سال ۱۳۹۰این رقم را بیش از ۴۵۰هزار تن رساند که خمیر این مقدار کاغذ بازیافتی به عنوان کمک برای تولید ۵/۱میلیون میلیون تن کاغذ و مقوای کشور تلقی می گردند.. برآورد شده است که برای تولید هر تن کاغذ در صنایع داخلی ۲/۴تن چوب مصرف می شود و این در حالی است که در کشورهای پیشرفته این میزان به ۲تن می رسد. سرانه مصرف کاغذ در کشور ۲۴کیلوگرم است و با احتساب ۷۰ میلیون جمعیت ایران ، حداقل سالانه ۵/۱میلیون تن کاغذ در ایران مصرف میشود لازمه تولید یک تن کاغذ قطع ۱۷-۱۵اصله درخت قطع شده می باشد. و جهت تهیه ۵/۱میلیون کاغذ مورد نیاز کشور حداقل به ۲۲میلیون درخت (۳۵۰۰۰ هکتار جنگل) نیاز می باشد. این در صورتی است که خانوادههای ایرانی روزانه ۵۰هزار دلار و سالیانه در حدود ۱۸میلیون دلار کاغذ باطله دور می ریزند. تا سال 1382 در حدود ۳۳۰-۲۵۰هزار تن کاغذ باطله در کشور جمع آوری و در شرکت های تولید کاغذ و مقوا به مصرف رسیده است.

طبق گزارشات اخیر انجمن کاغذ روزانه ۵تا ۶.۵ هزار تن زباله دفن می شود که طبق آمار سازمان بازیافت از این میزان حدود ۸.۵ تا ۱۰درصد آن برابر با ۵۰۰تا ۶۰۰تن از آن را مواد سلولزی قابل بازیافت را تشکیل می دهد. که جدا از قسمت محدود بازیافت شده در حدود ۲۰۰هزار تن از مواد سلولزی قابل بازیافت به ارزش حداقل ۵۰ میلیارد ریال دفن می شود. که در کنار حداقل ۳۴ میلیارد ریال هزینه دفن در کل حداقل ۸۴ میلیارد ریال خسارت به اقتصاد کشور از طریق دورریز مواد سلولزی و دفن زباله های مربوطه در یک روز وارد می شود. این درحالی است که علاوه بر آن سالانه چندین میلیون متر مکعب چوب از جنگل می بایست برداشته شود تا کاغذ مورد نیاز کشور تولید و عرضه گردد.

میزان بازیافت کاغذ با توجه به واحدهای جمع آوری کننده فاقد شخصیت حقوقی علاوه بر سازمان بازیافت شهرداری امکان دسترسی به میزان درست آن امکانپذیر نمی باشد. ولی با نگاهی به کارخانجات کاغذ مقواکه مواد اولیه آنها از کاغذ بازیافتی می باشددر حدود 220 هزار تن در سال می باشد. و برای تولید کنندگان مقوا، لوله مقوایی و شانه تخم مرغ 60 هزار تن در سال برآورد گردیده است. در کشورهای صنعتی بحث بازیافت کاغذ و مقوا از زباله ها در همان مبدا انجام می گیرد ولی در کشور ما بدلایل گوناگون از جمله عدم وجود سازمانهای نظم دهنده، مسئولیت ناپذیری صاحبان بخشهای مختلف مرتبط با بازیافت و مشکلات و قوانین دست و پا گیری اداری و نا آگاهی عمومی مردم ، تفکیک زباله در ابتدا صورت نگرفته و کاغذ های مخلوط شده با زباله ، آلوده بوده و قابل بازیافت نمی باشند.

طبق گزارشات اخیر انجمن کاغذ روزانه ۵تا ۶.۵ هزار تن زباله دفن می شود که طبق آمار سازمان بازیافت از این میزان حدود ۸.۵ تا ۱۰درصد آن برابر با ۵۰۰تا ۶۰۰تن از آن را مواد سلولزی قابل بازیافت را تشکیل می دهد. که جدا از قسمت محدود بازیافت شده در حدود ۲۰۰هزار تن از مواد سلولزی قابل بازیافت به ارزش حداقل ۵۰ میلیارد ریال دفن می شود. که در کنار حداقل ۳۴ میلیارد ریال هزینه دفن در کل حداقل ۸۴ میلیارد ریال خسارت به اقتصاد کشور از طریق دورریز مواد سلولزی و دفن زباله های مربوطه در یک روز وارد می شود. این درحالی است که علاوه بر آن سالانه چندین میلیون متر مکعب چوب از جنگل می بایست برداشته شود تا کاغذ مورد نیاز کشور تولید و عرضه گردد.

میزان بازیافت کاغذ با توجه به واحدهای جمع آوری کننده فاقد شخصیت حقوقی علاوه بر سازمان بازیافت شهرداری امکان دسترسی به میزان درست آن امکانپذیر نمی باشد. ولی با نگاهی به کارخانجات کاغذ مقواکه مواد اولیه آنها از کاغذ بازیافتی می باشددر حدود 220 هزار تن در سال می باشد. و برای تولید کنندگان مقوا، لوله مقوایی و شانه تخم مرغ 60 هزار تن در سال برآورد گردیده است. در کشورهای صنعتی بحث بازیافت کاغذ و مقوا از زباله ها در همان مبدا انجام می گیرد ولی در کشور ما بدلایل گوناگون از جمله عدم وجود سازمانهای نظم دهنده، مسئولیت ناپذیری صاحبان بخشهای مختلف مرتبط با بازیافت و مشکلات و قوانین دست و پا گیری اداری و نا آگاهی عمومی مردم ، تفکیک زباله در ابتدا صورت نگرفته و کاغذ های مخلوط شده با زباله ، آلوده بوده و قابل بازیافت نمی باشند.

mohkami

عضو جدید

مهمترین مشکلات صنعت بازیافت کاغذ در ایران :

۱1- پایین بودن مقدار بازیافت

۱1- پایین بودن مقدار بازیافت

۲- پایین بودن کیفیت کاغذ تولیدی و همچنین ناصاف بودن سطح مقوا آن به خاطر پرس شدن نا صحیح میباشد در حالی که نمونه مقواخارجی آن بسیار صاف و نا خالصیهای فلزی و غیر بهداشتی هم کمتر میباشد.

۳- پایین بودن سطح فناوریها و تجهیزات تولیدی(علت گرایش به استفاده از فناوریهای با سطح پایین ،نیاز به سرمایه گذاری پایین می باشد)- (فقدان تکنولوژیهای نو و کارآمد)

اغلب کارخانه های مقوا سازی داخلی، به دستگاههای استاندارد تولید مقوا مجهز نیستند.از طرف دیگر این دستگاههای قدیمی ، خمیر ساخته شده از این مواد را ضد عفونی و تصفیه نمی کنند و دستمال کاغذی که با پوشال تولید شده است به طور معمول بهداشتی نبوده و کمترین مشکل آن وجود چسب به عنوان یک ماده شیمیایی در آن میباشد.همچنین جعبه های شیرینی و مواد غذایی که از این مقوا ساخته میشوند بهداشتی نبوده به خاطر همین وزارت بهداشت تولید کنندپان این جعبه را موظف به سلفون کشی داخل آنها کرده است.

۴- آگاهی های پایین مردم

۵- ضعف هاي ساختاري و ريشه اي در زمينه مديريت زباله

یکی از اساسی ترین مشکلات صنعت بازیافت و شاید عمده ترین آن، فقدان سازمانی واحد برای مدیریت بازیافت پسماندها و نبود برنامه مدون بازیافت از سوی سازمان مربوطه است. در حال حاضر در كشور ما، جمعآوري زباله به عهده معاونت خدمات شهري شهرداريها است؛ در حاليكه بازيافت آن را سازمان بازيافت انجام ميدهد؛ اما در تمام دنيا متولي مستقيم اين كار تنها يك نهاد است. در ايران فقط در شيراز 80 درصد سهم جمعآوري زباله به سازمان بازيافت سپرده شده است و در ساير شهرهاي بزرگ و كوچك، همچنان روال چندنهادي در پيگيري اين كار وجود دارد.

۶-فقدان برنامه مناسب براي جذب مشاركت شهروندان

۷- فقدان قانوني مبني بر مجرم بودن زباله دزدي

۸- عدم تخصیص تعرفه برای کاغذهای باطله

۹- محدوديت مالي كشور

۱۰ رشد افزون جمعیت

۱۱- جمع آوری و فراوری کاغذ های باطله درﺍﻳﺮﺍﻥ ﻋﻤﺪﺗﺎً ﺗﻮﺳﻂ ﺍﻓﺮﺍﺩ ﻏﻴﺮ ﻣﺴﺌﻮﻝ ﻭ ﺑﻪﺭﻭﺷﻬﺎﻱﻏﻴﺮﺑﻬﺪﺍﺷﺘﻲ در ﺍﻣﺎﻛﻦ ﺩﻓﻦ ﺯﺑﺎﻟﻪ ﺻﻮﺭﺕﻣﻲ ﭘﺬﻳﺮﺩ ﻛﻪ ﻋﻼﻭﻩ ﺑﺮﻣﺨﺎﻃﺮﺍﺕ ﺑﻬﺪﺍﺷﺘﻲ ﺟﻠﻮه ﻧﺎﺧﻮﺷﺎﻳﻨﺪﻱ درﺍﺫﻫﺎﻥ ﻋﻤﻮﻣﻲ ﺍﻳﺠﺎﺩ ﻣﻲ ﻛﻨﺪ.

mohkami

عضو جدید

اجزئی اصلی ماشین کاغذ به شرح زیر می باشد :

1- هد باکس 2- میز فورد درینیر یا وایر (وایر به انگلیسی یعنی سیم) 3- پرس ها 4- درایر ها 5- سایز پرس 6- IR 7- کلندر 8- ریل درام 9- وایندار 10- ریوایندار 11- فینشینگ

آخرین ویرایش:

mohkami

عضو جدید

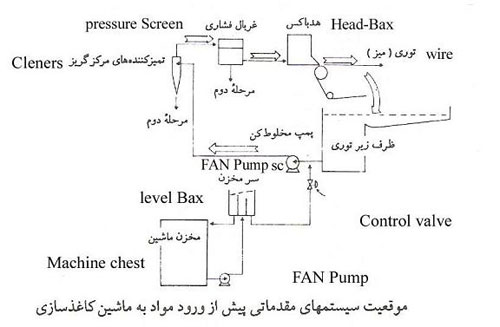

شرح اجزای ماشین کاغذ: 1- هد باکس Head bax (سر جعبه) این جعبه دارای فشار داخلی توسط سیال الیاف با فشار فن پمپ به لین هد باکس ارسال میشود از انباشته شدن ان جلو گیری می کنند به صورت یکنواخت و هم ارز به روی بر روی میز متحرک و یا وایر شکل دهند ورقه توزیع می کند. 2- سیستم فوردینیر یا میز متحرک وایر می باشد و چسبیده به دهانه اسلایس هد باکس وایر این امکان را به وجود می آورد خمیر بر اثر گرانش و مکش تا حدودی آب از الیاف گرفته می شود. 3- پرسها با فشردن ورقه با عبور از چندین پرس متوالی آب بیشتر از الیاف را می گیرد نمد یا فلت حاصله متراکم تر شده آب جذب شده به فلت توسط یو ل باکس وکیوم آن 230 میلیمتر جیوه در پرس اول در پرس دوم و سوم130 میلیمتر جیوه می باشد 4- بخش درایر با تماس نمد یا چندین سیلندر متوالی گرم شده توسط بخار زنده آب باقیمانده راکاغذ حذف کرده تماس بین الیاف را بیشتر می شود. 5- سایز پرس از دو رول تشکیل شده: fix roll که رویه پوششی آن از جنس پلیمری مقاوم ضد سایش به ضخامت 13mm و قطر آن 776mm می باشد دیگری: parss roll که رویه پوشش این رول20mm و قطر آن780mm می باشد بالای هر دو رول شاورهای نشاسته قرار دارد که با ولو دستی باز یا بسته می شود بستگی به نوع کاغذ و گراماژ دارد .درجه حرارت نشاسته باید بالای60 سانتگراد باشد 6- بخش IRنوعی خشک کن است که بصورت تونل شکل می باشد از سیگنمت های توری تشکیل شده توسط گاز شهری روشن می شود گرما توسط پمپ دمنده باد به کاغذ دمیده می شود ضمن اشعه ها ماورا بنفش تولید می کند باید فاصله و دو تا تونل باید 4 سانتی باشد اگر بیشتر از این باشد اثر چندانی بر روی کاغذ ندارد.کار اصلیIR خشک کردن آهار اضافه شده به کاغذ می باشد. 7- کلندر یا بخش غلتک زنی ورقه کاغذی بعد از سپری شدن از سایز پرس و خشک کردن به بین غلتکهای فلزی پرس و اتو می شود تا مختصات آن کم و سطح آن صاف صیقلی شود. 8- ریل درام کاغذ پس از عبور از کلندر. خشک شدن و به رطوبت مورد نظر می رسد و درصد خشکی 95 و 5 درصد رطوبت شده بر روی اسپول پیچنده شده از چرخه تولید خارج می شود. 9- وایندر: کاغذ تولید شده به وایندار انتقال داد به اندازه درخواست تریم گیری و برش داده پس از کنترل کیفیت به انبار محصول ارسال می شود. 10- ریوایندار کاغذ پیچیده شده در وایندار در انبار محصول دوباره باز شده و عمل برش درخواستی مشتری را انجام داده بطور مرتب و منظم پیچاننده شده باسکول شده به واحد بسته بندی یا فنیشنیگ ارسال می شود

mohkami

عضو جدید

مراحل آماده سازی و تمیز سازی خمیر:

چوب های صنوبر پس از پوست کنی در داخل درام توسط سایش همدیگر پوست آنها جدا شده پوستها توسط نوار نقاله بیرون هدایت می شود گردبینه ها مورد نظر که قطر آن نباید 12سانتیمتر کمتر از50 سانتیمتر بیشتر باشد طول ان 8/2 متر بیشتر نباشد قبل از این گردبینه به چیپر رود یه دستگاه فلز گیرMetal trap کار گذشته شده در هنگام داشتن فلزی در روی گردبینه به اپراتور خبر می دهد داخل چیپر رفته چیپر مجهز به 8 عدد تیغه با آلیاژ دار مقاوم در جهت موازی با الیاف تبدیل چیپس شده چیپس مورد اندازه از ویبره اسکرین عبور کرده چیپس بزرگتر دوباره به داخل چیپر رفته تبدیل چیپس شده توسط نوار نقاله در محوطه دپو شده یک ماشین سنگین مثل لودر به داخل هاپر ریخته در داخل هاپر دو عدد تیغه به شکل حلزونی مخالف هم می چرخد چیپس ها را به داخل کانوایر یا نوار نقاله به واحد خمیر سازی هدایت می کند چیپس مورد نظر به داخل چوب بین ریخته شده عمل شستشو با آب سپس پیش بخار زنی با دمای 160درجه سانتگراد صورت میگیرد هدف از پیش بخار زنی تا چیپس ها نرم شوند راحت تر مواد صمغی و رزین خود را از دست بدهد و دیگر در هنگام فشردن و آغشته سازی که چیپس ها نرم هستند راحت تر مواد شیمیایی را جذب می کنند زمان ماندگاری چیپس ها حدودا 1تا 2 دقیقه در دستگاه MSDاولیه آبگیری شده قادر به جذب مواد شیمیایی خواهد شد خرده چوب محلول اغشته سازی شامل هیدور کسید سدیم یا سود سوز اور و پرکسید می باشد برای کارایی بهتر و تثبیت از سیلیکات سدیم به مواد به درون محفظه Reaction bin تخلیه می گردند حدوداً 30 دقیقه در آن باقی می مانند پس از ماندگاری خرده چوبها دوباره به دستگاهMSDمرحله دوم تا حدودی نرم شده در داخل دستگاه مواد شیمیایی و آب خود را از دست می دهد هدف از این کار فشرده کردن خرده چیپس ها یعنی بتوان آنها اب دوست تر کرد به مواد آغشته سازی نیز همان مواد به مواد شیمیایی Reaction binدومین مرحله به مدت 50 دقیقه می باشد صورت می گیرد واکنش شیمیایی چیپس به اتمام می رسد تا کامل رنگبری و نرم شده و برای پالایش دو مرحله فرستاده می شود

چوب های صنوبر پس از پوست کنی در داخل درام توسط سایش همدیگر پوست آنها جدا شده پوستها توسط نوار نقاله بیرون هدایت می شود گردبینه ها مورد نظر که قطر آن نباید 12سانتیمتر کمتر از50 سانتیمتر بیشتر باشد طول ان 8/2 متر بیشتر نباشد قبل از این گردبینه به چیپر رود یه دستگاه فلز گیرMetal trap کار گذشته شده در هنگام داشتن فلزی در روی گردبینه به اپراتور خبر می دهد داخل چیپر رفته چیپر مجهز به 8 عدد تیغه با آلیاژ دار مقاوم در جهت موازی با الیاف تبدیل چیپس شده چیپس مورد اندازه از ویبره اسکرین عبور کرده چیپس بزرگتر دوباره به داخل چیپر رفته تبدیل چیپس شده توسط نوار نقاله در محوطه دپو شده یک ماشین سنگین مثل لودر به داخل هاپر ریخته در داخل هاپر دو عدد تیغه به شکل حلزونی مخالف هم می چرخد چیپس ها را به داخل کانوایر یا نوار نقاله به واحد خمیر سازی هدایت می کند چیپس مورد نظر به داخل چوب بین ریخته شده عمل شستشو با آب سپس پیش بخار زنی با دمای 160درجه سانتگراد صورت میگیرد هدف از پیش بخار زنی تا چیپس ها نرم شوند راحت تر مواد صمغی و رزین خود را از دست بدهد و دیگر در هنگام فشردن و آغشته سازی که چیپس ها نرم هستند راحت تر مواد شیمیایی را جذب می کنند زمان ماندگاری چیپس ها حدودا 1تا 2 دقیقه در دستگاه MSDاولیه آبگیری شده قادر به جذب مواد شیمیایی خواهد شد خرده چوب محلول اغشته سازی شامل هیدور کسید سدیم یا سود سوز اور و پرکسید می باشد برای کارایی بهتر و تثبیت از سیلیکات سدیم به مواد به درون محفظه Reaction bin تخلیه می گردند حدوداً 30 دقیقه در آن باقی می مانند پس از ماندگاری خرده چوبها دوباره به دستگاهMSDمرحله دوم تا حدودی نرم شده در داخل دستگاه مواد شیمیایی و آب خود را از دست می دهد هدف از این کار فشرده کردن خرده چیپس ها یعنی بتوان آنها اب دوست تر کرد به مواد آغشته سازی نیز همان مواد به مواد شیمیایی Reaction binدومین مرحله به مدت 50 دقیقه می باشد صورت می گیرد واکنش شیمیایی چیپس به اتمام می رسد تا کامل رنگبری و نرم شده و برای پالایش دو مرحله فرستاده می شود

mohkami

عضو جدید

خمیر پس از پالایش یا ریفاینر شده به pressure screen خمیر های که خوب ریفاینر نشده دوباره پالایش شده تا درصد خشکی کم رقیق شده از سیستم غربال خارج شده و به مرحله شستشو آب میان مرحله ای میرسد خمیر آبگیری شده به درون تغذیه کننده نواریRibbon type feeder پالایشگر ثانویه تک دیسک انتقال داده شده خمیر خارج شده بهchest latency وارده می شود. خمیر در مخزن به latencyبا white water زیر وایر مخلوط شده مخزن مجهز به همزن بوده خمیر حدوداً50 دقیقه در درون latency chestبه هم تابیدگی خمیر از بین برود. سپس خمیرهای قابل قبول مستقیم به فیلتر هیدرو دیسک وارد می شود پس از خاتمه عملیات غربال به تغلیظ کننده فرستاده میشود هدف از این کار درصد خشکی خمیر را بالا ببرنند خمیر پس از خروج از تغلیظ کننده مستقیماً به intermediate chest وارد میشود که داری یک همزن عمودی می باشد خمیر جمع آوری شده از intermediate chest توسط پمپ ها با کانس5/4 به تاور ارسال می شود که حجم آن 2700 متر مکعب می باشد (ALkalin peroxide Mechanical pulp ) . خمیر مورد مصرفی ماشین برای تولید کاغذ 70درصد APMPو 30 درصد خمیر وارداتی الیاف بلند مصرف می شود. کرافت الیاف بلند در واحد آماده سازی کارگران کرافت را بر روی نقالة تسمه ای انداخته و در یک مخزن هایدرو پالپر که 16 متر مکعب ظرفیت آن می باشد کرافت را با آب حل شده با کانس 5/3 به Dump chest که ظرفیت آن 60 متر مکعب می باشد و مجهز به همزن بوده توسط دیفلیکرها (کلوخه شکن) ارسالی از Dump chest به دستگاه ریفاینر (پالایش شدن) و پس از اینکه خمیر الیاف بلند به مدت30-45 دقیقه ریفاینر شد یعنی خمیر حالت پرزدار به خود گرفت به ریفاینر چیست که ظرفیت آن 100 متر مکعب ارسال می شود و بعد از آن توسط پمپ های ارسالی به blend stion ارسال می شود. (درضمن مواد افزودنی مثل پرکننده ها و رزین به blend stion صورت میگیرد). تمامی کاغذهایی که در طبقه سالن کاغذ پاره می شود یا اصطلاحاً بروک BROKE شامل ریل پالپر و شوتر و تریم وایندار و کوچ بیت است عامل بروک های مورد نظر به بروک چیست که ظرفیت آن 100 متر مکعب می باشد ارسال می شود و از آنجا توسط پمپ های 31 و 32 به بروک تاور ارسال می شود که ظرفیت آن 1000 متر مکعب می باشد

mohkami

عضو جدید

خمیرهای بروک توسط پمپ های ارسالی توسط blend stion ارسال می شود و بعد از آن به Mixing chest که ظرفیت آن 60 متر مکعب می باشد خمیرهای APMP و الیاف بلند وارداتی باهم مخلوط شده توسط پمپ به ماشین چیست ارسال می شود که ظرفیت آن 60 متر مکعب می باشد و بعد از آن پمپ های 06-07 به لول باکس ارسال می شود در ضمن کانس در لول باکس 9/ 2 می باشد که مجهزBasis valve کنترل وزنی ولو است به دهانه فن پمپ اولیه خمیر ریزی شده و توسط آب زیر وایردر داخل سیلو کانس آن کاهش یا رقیق شده و با فن پمپ اولیه به سیستم کلینرها ارسال می شود خمیرهای قابل قبول به داخل Deculator شده پس از حباب زدائی توسط وکیوم ناش عمل دیگری در Deculator انجام می دهد خمیر را درحال تعادل نگاه می دارد و توسط فن پمپ ثانویه به سیستم pressure screen وارد میشود مثل سانتیقوژ کار میکند تا بعضی موادی مثل ریزها کوچک نایلون با همراه پوشال وارد سیستم می شود بعضا باعث پلاک می گردد جلو گیری می کند اگر وارد سیستم شود باعث لمپ و پارگی میشود خمیر خروجی pressure screen توسط فن پمپ ثانویه به داخل لین هدر و بعد از آن از 24 شاخه لوله گذشته به داخل هدباکس ریخته می شود. گرچه ورودی خمیر. ماشین کاغذ سازی باید عاری از ناخالصیها و آلودگیها باشد بسیاری از ماشینهای کاغذ طراحی شده مجهز به غربالها و کلینرها و پاک کننده ها استفاده می شود. تا مواد آلوده به سیستم وارد نشود در عمل تمیز کردن عمدتاً برای خارج ساختن مواد زاید درشت و از هم باز کردن الیاف بکار می رود کلینرها با نیروی گریز از مرکز یا سانتفوژ می باشد

.

.

mohkami

عضو جدید

کلینرها به چهار دسته تقسیم می شود: دسته اول : که 52 عدد می باشد بعد از تمیز سازی خمیر غیر قابل قبول به clener Reject tank1 که 50 متر مکعب می باشد ارسال می شود. خمیرها قابل قبول توسط فن پمپ اولیه بهDeculator ارسال شده عمل حباب و هوا زدایی تو سط وکیوم صورت می گیرد سپس توسط فن پمپ ثانویه به pressure screen و سلکتی فایر یک چرخه محسوب میشود بعد تمیز سازی آخرین اشغال ها درین شده خمیر تمیز به هد باکس ارسال میشود. دسته دوم: 8 عدد تمیز کننده نیروی گریز از مرکز هستند خمیرهای غیر قابل قبول پس از گذشت دسته اول به دسته دوم ارسال می شود خمیرهای غیر قابل قبول پس از تمیز سازی به clener Reject tank2 (یعنی خمیر تمیز سازی شده به تانک 2 که ظرفیت آن 30 متر مکعب می باشد بعد از کلینر دسته دوم خمیرهای غیرقابل قبول به کلینرهای دسته سوم ارسال می شود که تعداد آن 8 عدد می باشد بعد از تمیز سازی clener Reject tank1 ارسال می شود و خمیرهای غیرقابل قبول به کلینر دسته چهارم ارسال می شود که تعداد آن 2 عدد می باشد خمیر قابل قبول از دسته چهارم خمیر غیر قابل قبول که عمدتاً از شن و ماسه و عاری از خمیر است به پساب صنعتی وارد می شود. پس از تمیز سازی خمیر فن پمپ که اهمیت خاصی در صنعت کاغذ سازی دارد لازم است بطور دقیق و منظم باید کار کند سرعت جریان فشار آن باید پایدار باشد هرگونه تغییرات ناگهانی و ضربه ای پیش نیاید در حین حال بستگی به سرعت ماشین کاغذ دارد برای اینکه پراکندگی یکنواخت خمیر ورودی به هدباکس فراهم آید تغذیه به هدباکس از یک مخزن ثابتی Blend Station بصورت محوری وارد fan pump با کنترل دستی یا پنوماتیکی به هدباکس ارسال می شود. اگر دور فن پمپ زیاد باشد از سرعت ماشین و وایر و دهانه اسلایس یا جت پرتاب خمیر از لول باکس سر ریز میشود . مشکل حباب هوا چسبیده به خمیر در هدباکس می تواند سبب ایجاد حفره و منفذ در روی کاغذ شود دشواری در خروج آب از لیفی کاغذ بر روی وایر و ناپایداری سیستم می شود معمولاً در هدباکس در اثر همزدن و موج یافتن محلول مقدار کمی با هوا مخلوط می شود مشکل معمولاً در مرحلة خروج آب آزاد از خمیر پیش می آید آبی که خود به خود روی میز فوردینیر از خمیر خارج می شود و روی سینی های جمع کننده که آن را به مخزن white water در زیر ماشین کاغذ طراحی شده ظرفیت آن 30 متر مربع می باشد. این آب سفید مقدار زیادی هوای آزاد دارد برای رها شدن این هواها از مواد ضد کف کننده ها به نام آنتی فون استفاده می شود چون که ماده ضد کف گران می باشد در کارخانه های کاغذ سازی در ایران بیشتر از مشتقات آلی از جمله نفت سفید و گازوئیل استفاده می کنند. با توجه به موضوع کنترل جذب هوا و یا حباب از خمیر در ماشین کاغذ یک سیستمی طراحی شده است که یعنی هوازدایی از خمیر را انجام می دهد که بنامDeculator می باشد خمیر هوادار در مخزن توسط گرما (بخار) دیدن در سیستم کاملاً از خلاء (توسط وکیوم) خارج می شود

mohkami

عضو جدید

پرسهای ماشین کاغذسازی: هدف اصلی پرس ها خارج ساختن آب و ایجاد استحکام در ورقه است هدف دیگر مثل صاف کردن سطح کاغذ و کاهش حجم آن و ایجاد مقاومت کافی در ورقة نمدی منظور ثبات لیفی کاغذ در ورود بخش خشک کن می باشد. خارج ساختن آب از ورقه با وسایل مکانیکی اقتصادی تر از انجام عمل با بخار است در ضمن خروج آب از کاغذ در تمام طول لیفی کاغذ باید یکنواخت پایدار باشد بطور ورقه بهنگام ورود خشک کن در تمام عرض خود رطوبت نسبتاً یکسانی داشته باشد. اگر در پرس ما ایراد و اشکال باشد آبگیری درست در یک منطقه انجام نگیرد در نهایت در سطح لول کاغذ خود را نشان می دهد سر جلو کاغذ و یا سر عقب نم دارد و یا بستگی به خمیر زیاد در سر جلو و عقب و یا در لودها دارد باید لودها در پرس باید یکسان و یکنواخت باشد در کارخانه کاغذسازی مراغه سه عدد پرس داریم که آرایش پرس ها توین ور که در اندازه نسبی استوانه ها و جعبه های مکش آشکار است. در پرس یک فاز اول، فشار و تراکم آغاز می شود آب و هوا از ورقه لیفی گرفته و به فلت انتقال یافته توسط یول باکسها در پرس یک 2 عدد می باشد آب و هوا جذب شده به فلت را تمیز می کند اگر فلت کثیف باشد لیفی کاغذ به فلت نمی چسبد باید عمل کاستک واش و آب گرم مخلوط می کنند عمل شستشو انجام می دهند. در پرس دو ورقه اشباع می شود فشار هیدرولیکی بوسیلة پرس اشرویس نیپکو حرکت آب از کاغذ به فلت انجام می گیرد. در فاز سوم فاصله دو تا پرس رو فشار به افزایش می گذرد تا اینکه فشار سیال یا مایع منظور همان آب خارج شده از لیفی کاغذ می باشد به ایده آل برسد. در فاز چهارم هم کاغذ و هم فلت منبسط توسط پرس سه. اشرویس نیپکو کاغذ به حالت غیر اشباع در می آید باید از فلت های نمدی بهتر استفاده کنیم شرایط جذب آب از ورقه برای کاغذ آسان و سریع باشد و آب سریع از خود بیرون دهد. در پرسها محدویت هایی باید در نظر بگیریم در پرس دو، یکی مربوط به آب از ورقه و دیگری فشار معین یعنی هر قدر ورقه آسانتر آب خود را از دست دهد و یا خمیر آزاد تر باشد فشار پرس را زیادتر می کنیم. در صورت محدود بودن امکان جریان آب فشار زیاد باعث می شود کاغذ لیفی شکل خرد شود اگر این پدیده زیاد باشد سبب تخریب در ورقه لیفی صورت می گیرد. پرسهای اولیه از نوع استوانه ای ساده بودند خروج آب در این پرسها بسیار محدود بود چون که در داخل شکاف یا حرکتهای عرضی آب خارج می شد از اوایل 1900پرسهای مکشی تکامل یافت سوراخها و مشبک مسیری آسان برای فرار آب فراهم می آورد آب توسط وکیوم و یا مکش داده می شود و با نیروی گریز از مرکز آب بیرون ریخته شده. پرسهای استوانه ای شیاردار از ابتکارات جدید در طراحی پرسهای عرضی است توسط شرکت Beloit در سال 1963 ساخته شد این شیارها از 1/0 اینچ عمق تا 02/0 اینچ عرض دارد در هر اینچ مربع 8 شیار دارد آب از شیارها مکش داده و توسط نیروی گریز از مرکز دفع می شود و سطح استوانه با آبپاش و کاردک تمیزسازی می شود (منظور این عمل به چشم دیده نمی شود در داخل استوانه ساکشن رول و کوچ رول می باشد) نوع دیگر استوانه پرس مته کاری شده سوراخها کوچکتر و متراکم ترند در نتیجه فاصله حرکت عرضی آب کوتاه تر می شود کارآمدترین پرس امروزه پرسهای جریانی محدود است پرسهای دو فلته یعنی آبگیری از هر دو جهت می توان انجام گیرد برای پرسهای (دو فلته) از کاغذهای گراماژ بالا با وزن پایه بیشتر از 130 گرم و متر مربع نیز مفید است. و در سرعت بالای نیزاستفاده میشود چونکه ابگیری گریزی از فلت اولیه به ثانویه سریعتر باشد فلت های ثانویه در داخل پرس ها طراحی کردنند این طرح دو فلته در ماشین کاغذ مراغه منسوخ شده است

mohkami

عضو جدید

جنس فلت ها: این فلت ها دارای سطحی تهی در راستای ماشین در نقاط تقاطع برای ذخیره آب می باشد. این خاصیت تراکم ناپذیری بر اثر رزین اندود کردن الیاف تشدید می شود بر اساس علم و تجربه می توان تشخیص داد کدام فلت در وضعیت عملیاتی خاص در ماشین کاغذسازی استفاده کرد در بازار از انواع مارکها از جمله آمریکا، ایتالیا، آلمان، هندوستان، کره ای و غیره می باشد. کار فلت ها ایجاد تنش و تنظیم و موقعیت پرسهاست باید شرایطی ایجاد شود فلت آبگیر باشد و آب را در خود نگه دارد و منافذ آن باز باشد بستگی شرایط تعداد عملیات می توان انجام داد از قبیل روشهای مکانیکی و شیمیایی یا تلفیقی از هر دوی آنها در سیستم های مکانیکی ایده آل از انرژی هیدرولیکی بصورت شاور های و یا دوش های کم فشار یا پرفشار در مابین فلت ها در و یا از جمله شاور کاستیک برای نرم کردن و تمیز کردن فلت تعبیه شده است مواد زاید شده از فلت توسط یول باکس با وکیوم اعمال شده 230 mm/ gH در پرس یک می باشد و در پرس دو، سه 130 mm/gH می باشد فلت تازه ابتدا جذب ضعیفی از راه موئینگی دارد و پس از چند روز کار خواص آن بهبود می یابد اگر فلت تمیز و خوب مراقبت شود کارایی خوبی به ما خواهد داد در ضمن زمانی که ماشین خاموش است حتماً فلت ها باید شل شوند و مرتب در هر وعده با آب خیس شوند قبل از استارت ماشین باید کلیه فلت ها و گاید فلت ها وگاید وایر چک شوند و با چراغ قوه لابه لای فلتها نگاه کرده از جنس فلز و پیچ و غیره نباشد. کاغذ بصورت لیفی شکل به خود گرفته تیل کاغذ توسط Hکاتر با فشاراب برش داده همزمان به داخل کوچ بیت ریختن اپراتور ماشین پیک آپ رول کلوز و لود کرده به وایر در داخل پیک رول یک خط High vacuum اعمال شده خمیر لیفی به فلت چسبیده وارد پرس یک می شود. بر روی center roll سوراخهای به ابعاد 8mm تعبیه شده عمل آبگیری و کیوم اعمال می شود در ضمن لود بار در سر جلو 48 bar و در سرعت آن 50 bar می باشد عمل آبگیری از زیر نمد یا فلت انجام می گیرد. حرکت ساکشن رول بر خلاف عقربه های ساعت می باشد بر روی center roll یک رول گرانیت رول یا سونیت رول قرار دارد بر موافق حرکت عقربه ساعت می باشد کاغذ به گرانیت رول چسبیده البته گرانیت رول داکتر نیز کار گذاشته کاغذ لیفی به جان گرانیت رول نپیچید به پرس رول می رسد به پرس اشرویس نیپکو بوسیله روغن هیدرولیکی مجهز به کنترل است کاغذ زیر قرار دارد و بالا فلت و یا نمد رول نیپکو می باشد الیاف لیفی شده به پرس 3 می رسد در پرس 3 کاغذ لیفی شکل توسط فلت از مابین نیپکو و گرانیت رول گذشت به گرانیت رول چسبیده رول گرانیت به مجهز به داکتر می باشد

mohkami

عضو جدید

شرح کامل کلندر: یک کلندر و یا سوپر کلندر متشکل از یک سری استوانه هایی است که بطور عمدی قرار گرفته است یک در میان از فلزهای سخت و صیقلی و نرم مواد لیفی فشرده ساخته شده اند ورقه کاغذ از یک ورقه کاغذ به استوانه بالایی هدایت می شود از میان شکاف های متعدد می گذرد و از پایین خارج می شود به طرف ریل درام هدایت می شود این دستگاه برای تکوین صافی و نرمی و جلا و درخشندگی در کاغذهای مرغوب بدون اندود و اندود شده بر کاغذهای چاپ و تحریر بکار می رود. تلاش حاصل از سوپر کلندر مربوط به رولهای فیبری است که خواص الاستیک و یا پلاستیک دارند بر اثر فشار و وزن رول فلزی در سطوح تماس به رول غیر فلزی تغییراتی در سطح غلتک غیر فلزی پیدا شده و گسترش می یابد ورقه در تماس در سطح رولهای فلزی پرداخت می شود. اگر رولهای فلزی یا فیبری به دنبال هم بیاید مانند این شکافها معکوس شود و دو رویه ورق کاملاً صاف صیقلی می شود. ماهیت رولهای کلندر توپُر است و با سختی مشخص می شود در مقابل گرما و سایش مقاوم هستند سوپر کلندرها معمولاًهم در ماشین کاغذ و مثل واحد Coatingاستفاده می شود زیرا استوانه های تو پر غیر فلزی ماهیت ظریف و حساس دارند این استوانه ها براثر نشاسته خوردن به خود آشغال جمع شده (اندود کردن) در شکاف ها به آسانی صدمه دیده و خراشیده می شوند و نقش های اجتناب ناپذیری بر روی کاغذ می گذارند و رول آسیب دیده باید تعویض گردد. اگر بیش اندازه کاغذ مورد نظر رطوبت داشته باشد در کلندر ما به مشکل بر می خوردیم چون که کلندر عمل پرس در لود را انجام می دهد کاغذ ظریف بود. رطوبت بیش از حد داشته باشد کاغذ لهیده می شود و عمل چروک را در خود بروز می دهد. زمانی با موفقیت پشت رو تیل کاغذ از سایز پرس نشاسته خورده شیت از کلندر رد شد استیم روی Ran قرار می دهیم دستور پهن شدن کاغذ صادر می شود کلندر یا غلتک زنی متداول در صنعت کاغذ سازی است برای کاغذهای چاپ و نشر و کاغذهای مرغوب از سوپر کلندر استفاده می کنند. کلندر موجود در کارخانه صنایع مراغه تشکیل شده است از دو رول یکی ثابت دیگری توسط نیروی باد یا پنوماتیکی باز و بسته و لود می شود رول زیرین توسط فشار روغن عین رول نیپکو فشار را از پایین به بالا اعمال می کند موقعی کاغذ از کلندر عبور کرد روی لود قرار می دهیم تا کاملاً دو تا رول به هم مماس باشد در ضمن برای رولها خشک کنها و کلندر داکتر کار گذاشته شده است داکتر کاملاً مماس با رول باشد اگر فاصله داشته باشد کاغذ از جنس مواد سلولزی نرم بوده با سرعت حرکت می کند به ما بین سیلندر و داکتر نرود. هدف از غلتک زنی صاف و صیقلی کردن کاغذ می باشد. در کلندر پنج عدد سلکتور وجود بنام های1- لود مرکزی 2- لود سرعقب 3- لود سر جلو 4- فشار لبه جلو 5- فشار لبه سر عقب و جلو لود مرکزی هستند و لودهای بوسیله روغن هیدرولیکی می باشد. اگر از هر طرف لبه کاغذ چروک داشتیم فوراً لود آن منطقه را کم کرده سر مخالف آن را به اندازه میلمتری زیاد می کنیم و کاغذ به قرقره می پیچد به لول دست می زنیم ببینم کدام طرف شل پیچید لود آن را طرف کم می کنیم به حدی که چروک ندهد اگر لبه چروک می دهد لود مرکزی را زیاد کرده باید آنقدر کار و تجربه به کسب کنیم تا بتوانم بر مشکلات در کار فائق آیم رول پیچیده شده حدوداً 5 تن می باشد از چرخه تولید خارج شده وایندر رفته بعد تریم گیری اندازه مربوطه برش و دوباره پیچید می شود بعد از آزمایشات تکنیکال به بازار مصرف انتقال می یابد

mohkami

عضو جدید

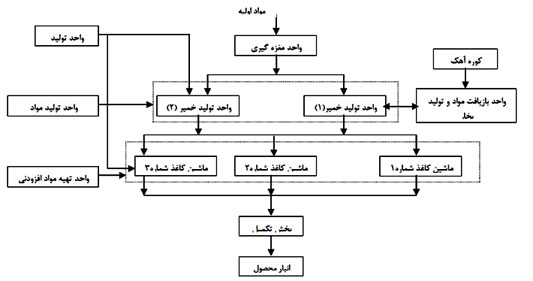

کارخانه کاغذ سازی پارس در هفت تپه خوزستان از توابع شهرستان شوش قرار دارد. این کارخانه برای تولید کاغذ از تفاله نیشکر )باگاس(ایجاد شده است.

| فراینده تولید کاغذ در کاغذ پارس |

|

آخرین ویرایش:

mohkami

عضو جدید

|

|

| |

آخرین ویرایش:

mohkami

عضو جدید

گنجی به نام کاغذ

از 2000 سال پیش تا امروز هیچ تغییری در فرآیند تولید کاغذ ایجاد نشده است. اگرچه دستیابی به فناوریهای جدید در دنیای امروز این امکان را فراهم کرده است تا بتوان در مقایسه با روزگاران کهن که از درختان پاپیروس کاغذ تهیه میشد، حجم بیشتری تولید کرد، سالانه بیش از 4 میلیارد تن چوب برای تولید کاغذ مورد استفاده قرار میگیرد.

در بسیاری از کشورها از چوب درخت اکالیپتوس برای تولید کاغذ استفاده میشود. درخت اکالیپتوس بسیار سریع رشد میکند. ویژگی منحصر به فرد درخت اکالیپتوس این است که کندههای بریده شده آن توانایی تولید نهالهای جوان را دارد. این گیاه از جمله گیاهان بسیار سازگار است که چوب آن نیز بسیار با کیفیت است. تنها ویژگی نامطلوب درخت اکالیپتوس این است که در مقایسه با دیگر درختان برای رشد به آب بیشتری نیاز دارد. در نخستین مرحله از فرآیند تولید کاغذ، لازم است از طریق کشت گیاه، بستری برای تامین مواد اولیه تولید کاغذ فراهم شود. به این ترتیب، بذرهایی که در گلخانه در دمای 21 تا 27 درجه سانتیگراد نشا شدهاند، به داخل خاک منتقل میشوند. سن درختانی که قطع میشود، نقش مهمی در افزایش بازده اقتصادی فرآیند تولید دارد. با قطع درختانی که 10 تا 13 سال دارند، نهالهای جوان جایگزین آنها میشود. پس از جمعآوری تنه درختان و انتقال آنها به کارخانههای کاغذسازی، پوست درختان را از تنه آنها جدا میکنند.

در مرحله بعد تنه درخت شسته میشود تا هر گونه ناخالصی از سطح آن پاک شود. سپس تنه به قطعات کوچکتری شکسته شده، چوب پخته شده و خمیر چوب تولید میشود. در این مرحله الیاف سلولزی را در آب میگذارند تا رطوبت را جذب کرده و متورم شود. با این روش، الیاف سلولزی موجود در بافت چوب از هم جدا شده و هر گونه ناخالصی که در سطح این الیاف وجود دارد، از بین رفته و پاک میشود. خمیر کاغذی که در این مرحله تهیه میشود، قهوهای رنگ است و از آن برای تهیه کاغذهای کاهی و جعبههای مقوایی استفاده میشود. در مرحله بعد برای سفید شدن خمیر و تهیه کاغذ مرغوب از این خمیر، مقداری مواد سفیدکننده مانند پراکسیدهیدروژن، اکسیژن و هیپوکلرید کلسیم به خمیر کاغذ افزوده میشود.

همچنین برای افزایش میزان چسبندگی الیاف سلولزی و تهیه بافت یکنواختی از کاغذ لازم است همزمان مواد شیمیایی دیگری مانند چسب، خاکرس سفید، پودر تالک، گچ و مواد رنگی نیز به خمیر کاغذ افزوده شود.

در مرحله بعدی از فرآیند تولید کاغذ، خمیری که مواد شیمیایی لازم برای تغییر رنگ و بافت به آن اضافه شده است، در آب خیس میشود، سپس از دستگاهی که از صفحات توری مانند تشکیل شده است، عبور میکند. با عبور خمیر از روی این صفحات، قسمت عمده آب آن خارج شده و سپس خمیر کاغذ از میان پرسهای قوی عبور میکند تا باقیمانده آب موجود درآن نیز خشک شود. با عبور خمیر خشک شده از میان غلتکهای مخصوص برش کاغذ، خمیر به صورت صفحاتی در اندازههای مختلف برش داده شده و بستهبندی میشود. تولید یک تن خمیر سلولزی برای تهیه کاغذ مستلزم جمعآوری یک تن چوب است. برای تولید مقوای نازک به ازای هر تن چوب به 300 هزار لیتر آب نیاز داریم و برای تولید کاغذ معمولی که در صنعت چاپ از آن استفاده میشود، مقدار آب مصرفی به ازای هرتن چوب به 200 هزار لیتر کاهش مییابد.

از 2000 سال پیش تا امروز هیچ تغییری در فرآیند تولید کاغذ ایجاد نشده است. اگرچه دستیابی به فناوریهای جدید در دنیای امروز این امکان را فراهم کرده است تا بتوان در مقایسه با روزگاران کهن که از درختان پاپیروس کاغذ تهیه میشد، حجم بیشتری تولید کرد، سالانه بیش از 4 میلیارد تن چوب برای تولید کاغذ مورد استفاده قرار میگیرد.

در بسیاری از کشورها از چوب درخت اکالیپتوس برای تولید کاغذ استفاده میشود. درخت اکالیپتوس بسیار سریع رشد میکند. ویژگی منحصر به فرد درخت اکالیپتوس این است که کندههای بریده شده آن توانایی تولید نهالهای جوان را دارد. این گیاه از جمله گیاهان بسیار سازگار است که چوب آن نیز بسیار با کیفیت است. تنها ویژگی نامطلوب درخت اکالیپتوس این است که در مقایسه با دیگر درختان برای رشد به آب بیشتری نیاز دارد. در نخستین مرحله از فرآیند تولید کاغذ، لازم است از طریق کشت گیاه، بستری برای تامین مواد اولیه تولید کاغذ فراهم شود. به این ترتیب، بذرهایی که در گلخانه در دمای 21 تا 27 درجه سانتیگراد نشا شدهاند، به داخل خاک منتقل میشوند. سن درختانی که قطع میشود، نقش مهمی در افزایش بازده اقتصادی فرآیند تولید دارد. با قطع درختانی که 10 تا 13 سال دارند، نهالهای جوان جایگزین آنها میشود. پس از جمعآوری تنه درختان و انتقال آنها به کارخانههای کاغذسازی، پوست درختان را از تنه آنها جدا میکنند.

در مرحله بعد تنه درخت شسته میشود تا هر گونه ناخالصی از سطح آن پاک شود. سپس تنه به قطعات کوچکتری شکسته شده، چوب پخته شده و خمیر چوب تولید میشود. در این مرحله الیاف سلولزی را در آب میگذارند تا رطوبت را جذب کرده و متورم شود. با این روش، الیاف سلولزی موجود در بافت چوب از هم جدا شده و هر گونه ناخالصی که در سطح این الیاف وجود دارد، از بین رفته و پاک میشود. خمیر کاغذی که در این مرحله تهیه میشود، قهوهای رنگ است و از آن برای تهیه کاغذهای کاهی و جعبههای مقوایی استفاده میشود. در مرحله بعد برای سفید شدن خمیر و تهیه کاغذ مرغوب از این خمیر، مقداری مواد سفیدکننده مانند پراکسیدهیدروژن، اکسیژن و هیپوکلرید کلسیم به خمیر کاغذ افزوده میشود.

همچنین برای افزایش میزان چسبندگی الیاف سلولزی و تهیه بافت یکنواختی از کاغذ لازم است همزمان مواد شیمیایی دیگری مانند چسب، خاکرس سفید، پودر تالک، گچ و مواد رنگی نیز به خمیر کاغذ افزوده شود.

در مرحله بعدی از فرآیند تولید کاغذ، خمیری که مواد شیمیایی لازم برای تغییر رنگ و بافت به آن اضافه شده است، در آب خیس میشود، سپس از دستگاهی که از صفحات توری مانند تشکیل شده است، عبور میکند. با عبور خمیر از روی این صفحات، قسمت عمده آب آن خارج شده و سپس خمیر کاغذ از میان پرسهای قوی عبور میکند تا باقیمانده آب موجود درآن نیز خشک شود. با عبور خمیر خشک شده از میان غلتکهای مخصوص برش کاغذ، خمیر به صورت صفحاتی در اندازههای مختلف برش داده شده و بستهبندی میشود. تولید یک تن خمیر سلولزی برای تهیه کاغذ مستلزم جمعآوری یک تن چوب است. برای تولید مقوای نازک به ازای هر تن چوب به 300 هزار لیتر آب نیاز داریم و برای تولید کاغذ معمولی که در صنعت چاپ از آن استفاده میشود، مقدار آب مصرفی به ازای هرتن چوب به 200 هزار لیتر کاهش مییابد.

Similar threads

| Thread starter | عنوان | تالار | پاسخ ها | تاریخ |

|---|---|---|---|---|

|

|

چوب بری: wood cutting | جنگلداری | 0 |