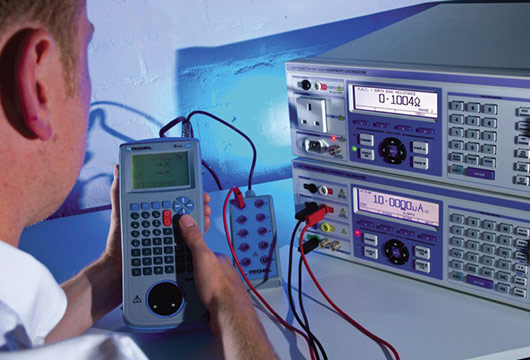

اگر چه سابقه علم اندازه گیری و کالیبراسیون به قدیمی ترین تمدن های بشری باز می گردد اما با تغییر نوع روابط بین کشورها نسبت به زمان قدیم و گسترش این ارتباطات از سال 1875 به بعد سیستم جهانی اندازه گیری به صورت یکسان از طرف اکثر کشورها و رفته رفته تمامی آنها پذیرفته شد.

بنابراین با هماهنگ شدن این نظام ، ضرورت به وجود آمدن زبانی مشترک در این رابطه نیز آشکار شد.

مفاهیم ذکر شده در ادامه مباحث به عنوان کلید واژه های این زبان مشترک ، برقراری ارتباط با سایر اقوام و ملیت ها را امکان پذیر می سازد.

بنابراین با هماهنگ شدن این نظام ، ضرورت به وجود آمدن زبانی مشترک در این رابطه نیز آشکار شد.

مفاهیم ذکر شده در ادامه مباحث به عنوان کلید واژه های این زبان مشترک ، برقراری ارتباط با سایر اقوام و ملیت ها را امکان پذیر می سازد.