یکی از نیروهای محرک اصلی در فن آوری، کاهش وزن است. صنعت خودرو مثالی روشن از این روند است. کاهش وزن علاوه بر کم کردن مصرف سوخت، کارایی خودرو را بهبود می بخشد و همزمان باعث صرقه جویی در منابع طبیعی میشود. پلاستیک ها به دلیل چگالی کم تر، نسبت به فلزات مزیت دارند، ضمن این که فرایند آنها آسان تر است و ویژگی هایی افزون بر این نیز دارند. اکنون رقابت اصلی بین پلاستیک و فلز و بین خود پلاستیک کاران، نازک کردن محصول و یا کاهش چگالی آن بدون فدا شدن طبیعت، استحکام و دوام است. روشهای گوناگونی برای کاهش وزن محصول در اختیار فرایند کار هست که مرتب در حال بهبود هستند.

فنآوری اسفنجی کردن

یک راه کم کردن وزن قطعه، قالبگیری اسفنج ساختاری است. قطعه ی تولید شده با این روش پوسته ای غیر اسفنجی و صاف دارد و مغز آن اسفنجی است، درست شبیه ساختار استخوان. این فن آوری علاوه بر کاهش وزن مزایای دیگری مانند حذف جای مکش مواد، کم شدن تنش های داخلی، و تابیدگی کم تر قطعه نیز دارد. امکان پر کردن آسان تر قالب های طولانی تر نیز فراهم میشود زیرا ماده ی اسفنجی کننده، گرانروی مواد را کم میکند.

اسفنجهای ساختاری با مواد اسفنجی ساز فیزیکی (مثل نیتروژن ،دی اکسید کربن، پنتان) بیش از 40 سال است که سابقه ی تولید دارند. این ماشن ها دارای یک مارپیچ برای ذوب هستند و یک انباره (آکومو لاتور) کار تزریق را انجام میدهد. محصول تولید شده حفرات بزرگی دارد و ساختار سلول ها نیز یکنواخت نیست. این فرایند بیش تر برای قطعات ضخیم مناسب است.

از مواد اسفنجی کننده ی شیمیایی نیز برای ساخت اسفنج های ساختاری استفاده شده است و شرکت هایی ماشینهای تزریق دارای این قابلیت را میسازند.

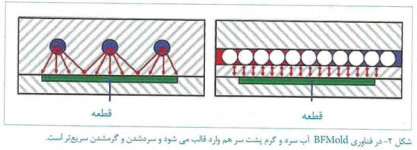

محدودیت اصلی این فن آوری سطح نه چندان زیبای قطعه است که به صورت خطهای سفید و نقره ای دیده میشود. همچنین یک رابطه بین کیفیت سطح و کاهش وزن وجود دارد: با کاهش چگالی محصول، کیفیت سطح نیز کم میشود. روش هایی مانند تزریق اولیه ی گاز که در آن پلیمر به داخل قالب که از قبل با گاز تحت فشار پر شده است این مشکل را تا حدی حل میکند ولی مستلزم قالبی است که بسیار گاز بند باشد.

منبع: ماهنامه صنایع پلاستیک

فنآوری اسفنجی کردن

یک راه کم کردن وزن قطعه، قالبگیری اسفنج ساختاری است. قطعه ی تولید شده با این روش پوسته ای غیر اسفنجی و صاف دارد و مغز آن اسفنجی است، درست شبیه ساختار استخوان. این فن آوری علاوه بر کاهش وزن مزایای دیگری مانند حذف جای مکش مواد، کم شدن تنش های داخلی، و تابیدگی کم تر قطعه نیز دارد. امکان پر کردن آسان تر قالب های طولانی تر نیز فراهم میشود زیرا ماده ی اسفنجی کننده، گرانروی مواد را کم میکند.

اسفنجهای ساختاری با مواد اسفنجی ساز فیزیکی (مثل نیتروژن ،دی اکسید کربن، پنتان) بیش از 40 سال است که سابقه ی تولید دارند. این ماشن ها دارای یک مارپیچ برای ذوب هستند و یک انباره (آکومو لاتور) کار تزریق را انجام میدهد. محصول تولید شده حفرات بزرگی دارد و ساختار سلول ها نیز یکنواخت نیست. این فرایند بیش تر برای قطعات ضخیم مناسب است.

از مواد اسفنجی کننده ی شیمیایی نیز برای ساخت اسفنج های ساختاری استفاده شده است و شرکت هایی ماشینهای تزریق دارای این قابلیت را میسازند.

محدودیت اصلی این فن آوری سطح نه چندان زیبای قطعه است که به صورت خطهای سفید و نقره ای دیده میشود. همچنین یک رابطه بین کیفیت سطح و کاهش وزن وجود دارد: با کاهش چگالی محصول، کیفیت سطح نیز کم میشود. روش هایی مانند تزریق اولیه ی گاز که در آن پلیمر به داخل قالب که از قبل با گاز تحت فشار پر شده است این مشکل را تا حدی حل میکند ولی مستلزم قالبی است که بسیار گاز بند باشد.

منبع: ماهنامه صنایع پلاستیک