کراکینگ کاتالیزوری بستر سیال

کراکینگ کاتالیزوری بستر سیال

Fluid Catalytic Cracking بصورت مخفف FCC نامیده می شود که از فرایند های مهم در پالایشگاه های نفت محسوب میشود. چرا که این روش فرایند اصلی تولید بنزین محسوب می شود.

این نوع از کراکینگ اولین بار در سال 1942 در پالایشگاه Baton Rouge refinery استفاده شد.

همانند روش های دیگر کراکینگ ، هیدروکربن های پیچیده و بزرگ که باقیمانده واحد های دیگر پالایشگاهی هستند به عنوان خوراک برای فرایند FCC به کار می روند.

محصولات این فرایند نیز برشش های سبک تری مانند بنزین ، گاز مایع LPG و مواد اولیه واحد های پتروشیمیست .

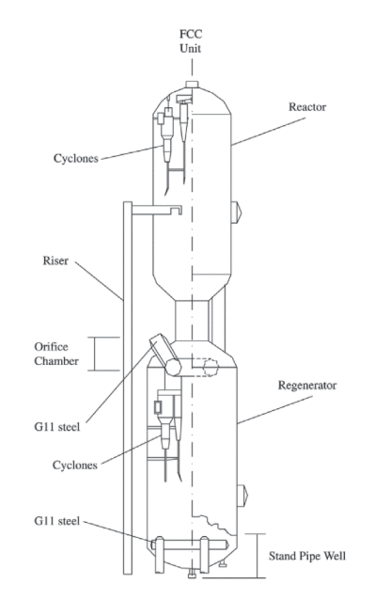

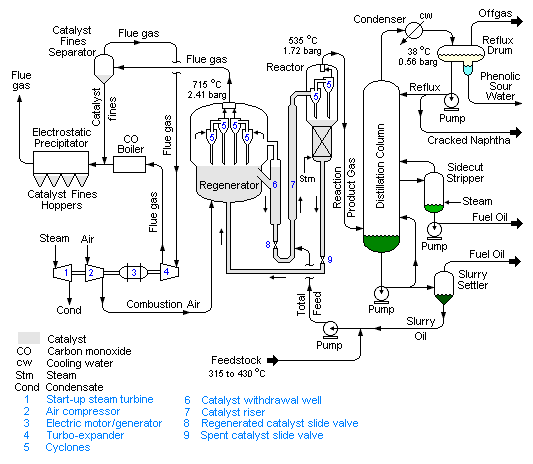

فرایند کراکینگ کاتالیزوری بستر سیال شامل 2بخش اصلیست: راکتور و احیاگر

همچنین در انتها یک برج جداسازی برشهای شکسته شده را با توجه به نقطه جوش آنها جدا میکند.

در داخل راکتور واکنش شکستن هیدروکربنها که واکنش گرماگیر است، انجام میشود و در احیاگر نیز کاتالیزورهای غیر فعال شده مجددا احیا میشوند.

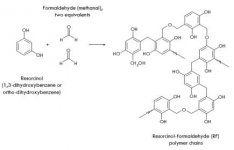

کاتالیزور مورد استفاده در این روش عمدتا زئولیت بوده و به صورت پودر در فرایند به کار میرود.

در این روش کاتالیزور بین راکتور و احیاگر به صورت مداوم در حال گردش است و عامل انتقال کاتالیزور نیز هوا، بخارات هیدروکربن و یا بخار آب است.

در بخش راکتور ابتدا مخلوط هیدروکربنها گرم شده تا بخار شوند سپس با جریان از کاتالیزورهای احیا شده که از احیاگر میاید و جریان برگشت ترکیب شده و از طریق رایزر به راکتور منتقل می شود.

دمای داخل راکتور 900 تا 1000 درجه فارنهایت است.

در هنگام که مخلوط در حال بالا رفتن از رایزر است، هیدروکربنها در فشار 10 تا 30 psi شکسته می شوند.

در روش های مدرن تر FCC تمام فرآیند شکسته شدن مولکول ها در رایزر رخ می دهد.

در قسمت بالای راکـتور دستگاه جداساز گاز از جامد یا سیکلون کاتالیزورهای غیر فعال را به بخش احیاگر فرستاده و بخارات هیدروکربن های شکسته شده را از بالای راکـتور به برج جداسازی می فرستد.

در بخش احیاگر کاتالیزورهای مصرف شده دوباره احیا شده و قابل استفاده در راکـتور می شوند.

علت اصلی غیر فعال شدن کاتالیزورها در این روش رسوب لایه ای از کک بر روی کاتالیزور است.

به منظور از بین بردن این کک های رسوب کرده در بخش احیاگر از قسمت پایین هوای داغ به داخل دمیده می شود تا کک موجود روی سطح کاتالیزور با هوا سوخته شده و از بالای احیاگر خارج شود و کاتالیزورهای فعال شده نیز مجددا برای انجام واکنش به راکـتور بر می گردد.

این فرآیند چرخش به طور مداوم انجام می شود.

فرآیند سوختن کک روی کاتالیزورها علاوه بر فعال کردن کاتالیزگر، گرمای مورد نیاز برای تبخیر خوراک و انجام واکنش شکست در داخل راکـتور مورد استفاده قرار می گیرد.

در بالای احیاگر نیز مانند راکـتور دستگاه سیکلون، گازهای ناشی از سوختن کک را به بالای احیاگر هدایت کرده و کاتالیزورهای احیا شده را دوباره به راکـتور بر می گرداند.

هیدروکربن های شکسته شده پس از خروج از راکـتور وارد برج جداسازی می شود و براساس دمای جوش از یکدیگر جدا می شوند.