You are using an out of date browser. It may not display this or other websites correctly.

You should upgrade or use an alternative browser.

You should upgrade or use an alternative browser.

طراحی و شبیه سازی برج تقطیر

- شروع کننده موضوع حــامد

- تاریخ شروع

برای محاسبات برج تقطیر دو روش وجود دارد

1- روش سینی به سینی tray by tray

2-روش میانبر shortcut

در روش اول تمام سینی ها به عنوان سیستم در نظر گرفته میشوند و حول آنها موازنه جرم وانرژی نوشته میشود که در نتیجه تابع توزیع دما ،فشار و غلطت مواد در دو فاز مایع و بخار بدست می آید که بطور مفصل در کتاب هالند بررسی شده

ولی میتوان با در نظر گرفتن برخی از فرضیات ساده شونده منطقی حجم محاسبات را کاهش دادبه عنوان مثال میتوان فرض کرد که مواد سبک موجود در خوراک فقط در بالای برج تقطیر و مواد سنگین فقط در پاین برج وجود دارد . این فرضیات پایه و اساس روش دوم short cut میباشند در این حالت قسمت اعظم یکی از مواد میانی در بالا و مقدار کمی از آن در پایین برج وجود دارد که به آن ماده سبک Light key میگویند این حالت برای یک دیگر از مواد نیز وجود دارد با این تفاوت که قسمت اعظم آن در پایین و مقدار کمی از آن در بالای برج وجود دارد که به آن ماده سنگین Heavy key میگویند بر اساس روش short cut تمام مواد سبک تر از L.K در بالای برج و تمام مواد سبک تر از H.K در پایین برج وجود دارند این روش تقریبی است و از آن برای تخمین کمترین نسبت جریان برگشتی با (روش underwood ) کمترین تعداد سینی ها (با روش Fenseky) و تعداد سینی های مورد نیاز (با روش Gilliland) استفاده میشود.

1- روش سینی به سینی tray by tray

2-روش میانبر shortcut

در روش اول تمام سینی ها به عنوان سیستم در نظر گرفته میشوند و حول آنها موازنه جرم وانرژی نوشته میشود که در نتیجه تابع توزیع دما ،فشار و غلطت مواد در دو فاز مایع و بخار بدست می آید که بطور مفصل در کتاب هالند بررسی شده

ولی میتوان با در نظر گرفتن برخی از فرضیات ساده شونده منطقی حجم محاسبات را کاهش دادبه عنوان مثال میتوان فرض کرد که مواد سبک موجود در خوراک فقط در بالای برج تقطیر و مواد سنگین فقط در پاین برج وجود دارد . این فرضیات پایه و اساس روش دوم short cut میباشند در این حالت قسمت اعظم یکی از مواد میانی در بالا و مقدار کمی از آن در پایین برج وجود دارد که به آن ماده سبک Light key میگویند این حالت برای یک دیگر از مواد نیز وجود دارد با این تفاوت که قسمت اعظم آن در پایین و مقدار کمی از آن در بالای برج وجود دارد که به آن ماده سنگین Heavy key میگویند بر اساس روش short cut تمام مواد سبک تر از L.K در بالای برج و تمام مواد سبک تر از H.K در پایین برج وجود دارند این روش تقریبی است و از آن برای تخمین کمترین نسبت جریان برگشتی با (روش underwood ) کمترین تعداد سینی ها (با روش Fenseky) و تعداد سینی های مورد نیاز (با روش Gilliland) استفاده میشود.

برای شبیه سازی سینی به سینی برج های تقطیر سه روش وجود دارد:

1- روش همگرایی تتا که در فصل سوم کتاب هالند توشیح داده شده است و این روش برای سیستمها و محلولهایی مناسب است که انحراف زیادی از حالت استاندارد ندارند

2- روش 2N نیوتن-رافسون این روش برای برجهای بدون condencer و Reboiler مانند برجهای جذب مناسب است در این روش میزان انحراف از حالت ایده آل مهم نمیباشد آگر از این روش برا سیستمهای ایده آل استفاده کنیم تبدیل به روش نیوتن رافسون در حل معادلات خطی میشود (فصل چهارم کتاب هالند)

3-روش Almost Band Algorithm که برای سیستمهای غیر ایده آل یا دارای نقطه همجوشی بکار میرود

1- روش همگرایی تتا که در فصل سوم کتاب هالند توشیح داده شده است و این روش برای سیستمها و محلولهایی مناسب است که انحراف زیادی از حالت استاندارد ندارند

2- روش 2N نیوتن-رافسون این روش برای برجهای بدون condencer و Reboiler مانند برجهای جذب مناسب است در این روش میزان انحراف از حالت ایده آل مهم نمیباشد آگر از این روش برا سیستمهای ایده آل استفاده کنیم تبدیل به روش نیوتن رافسون در حل معادلات خطی میشود (فصل چهارم کتاب هالند)

3-روش Almost Band Algorithm که برای سیستمهای غیر ایده آل یا دارای نقطه همجوشی بکار میرود

سلام

تشكر از مطالب مفيدتون . فايل دانلود كردم ولي باز نمي شه؟ درمورد طراحي برج تقطير با متلب ، مطلبي نداريد؟

براي طراحي برج چه چيزايي معلوماته، بايد داده هامون باشه؟

شبیه سازی برج تقطیر بوسیله simulink

پیوست ها

سلام

تشكر از مطالب مفيدتون . فايل دانلود كردم ولي باز نمي شه؟ درمورد طراحي برج تقطير با متلب ، مطلبي نداريد؟

براي طراحي برج چه چيزايي معلوماته، بايد داده هامون باشه؟

holland در کتابش معادلات موازنه جرم و حرارت را نوشته و به این نتیجه رسیده که همیشه تعداد مجهولات برای برج 3 عددبیشتر از معادلات هست

پس باید سه تا از مجهولات را برای برج تعیین کنیم و چون معمولا طراحی برج با فشار ثابت انجام میگیره پس ما احتیاج به مشخص کردن دو مجهول داریم پس درجه آزاددی برج 2 است

که دقیقا در hysys این موضوع رو دیدیم که از ما فشار بالا و پایین برج را میخواد و دو spec هم باید براش تعریف کنیم که معمولا reflux ratio و تعیین خلوص یکی از اجزای موجود در خروجی های برج است

دستگاه پیلوت تقطیر

دستگاه دارای 15 سینی است.تركیبات نفتی را فقط تا حد خاصی می توان حرارت داد و اگر به حرارت بالاتری در بعضی جاها نیاز داشته باشیم می توانیم فشار خلاء را پایین بیاوریم. این سیستم این امكان را دارد كه خلاء را تا 10 میلی بار پایین آورد. 5 مخزن در كنار دستگاه دیده می شود كه هر یك از محصولات وارد آنها می شود. در این دستگاه به صورت یك در میان بین سینی ها دما داریم و نیز می توانیم با سرنگ نمونه برداری کنیم. به همین دلیل این دستگاه برای كارهای تحقیقاتی كاربرد زیادی دارد. از آنجایی كه سیستم بسته است ( برای كاهش امكان خطر) با استفاده از سیستم تولید هوا مایع كه هوا را در دمای °C196- مایع كرده است- تركیبات سبك تراز C3 را به حالت مایع در می آورند. با استفاده از سیستم هوا مایع می توان از یك سری به همراه تجهیزات الكل برای مایع كردن گازهای سبك استفاده كرد.

دستگاه CHROMPACK

برای جداسازی تركیبات هیدرو كربوری به كار می رود.

دستگاه GC

در این بخش یافت می شود که قبلاً شرح داده شد.واحد تقطیر و تفكیك نیمه صنعتی یكی از بخشهای مكمل مهندسی نفت است. دستگاه پیلوت تقطیر بیشتر برای كارهای تحقیقاتی استفاده می شود. برای خنك كردن بخارات سبك از یك حمام استفاده می شود كه تا دمای 35 درجه زیر صفرخنك می كند. هر قدر برگشت بیشتر باشد محصول خالص تر خواهد بود و زمان تقطیر در این صورت بیشتر می شود و تفاوت حالت Continous, batch در این است كه در حالت های batch ورودی یكطرفه است و خروجی بطور پیوسته به بیرون می رود.

كاربردهای دستگاه پیلوت تقطیر (Fischer )

1. شبیه سازی شرایط پالایشگاه

2. تولید بعضی از محصولات ویژه درحد چند تن

3. كارهای تحقیقاتی

4. تحقیقات بر روی كاهش خسارت در تغییرات خوردگی

5. پالایشگاهها

یكی دیگر از تفاوتهای روش Continous , batch این است كه در روش batch ما در هر لحظه درستون تقطیر فقط یك برش داریم اما در روش پیوسته در هر لحظه در ستون تقطیر بطور همزمان چند برش نفتی خواهیم داشت .

دستگاه Automaticdistillation) AD-4)

برای تبخیر هیدروكربورهای سبک به کار می رود.

انواع سینی های موجود در ستون تقطیر عبارتند از:

1. ( perforated) : مشبك

2. bubble cap .

آزمایشگاه تفكیك: ( separationlab.)

در این آزمایشگاه در یك دستگاه تقطیرcm³ 100 از نمونه نفت را مورد تفكیك قرار می دهند و با استفاده از منحنی ها نقطه D-86 را بدست می آورند.

آزمایشگاه تصفیه روغن

در این آزمایشگاه كارهای زیر صورت می گیرد.

1- اندازه گیری برشهای روغنی ، 2- آسفالتین ،3- مقدار آب و نمك نفت و 4- تعیین نقاط جوش برشهای سنگین

آزمایشگاه شناسایی هیدروكربورهای نفتی

محصول بالای ستون تقطیر و تركیبات سبك را در اینجا آنالیز می كنند. در این قسمت از دستگاه GC استفاده می شود. یك دستگاه دیگر نیز گروههای هیدروكربوری را شناسایی می كند. اما محدودیت دمایی دارد. نام این دستگاه PIONAAnalyzer است و بالای °C 220 را نمی تواند اندازه گیری كرد. چون هر كدام از برشهای نفتی دارای خواص منحصر بفرد است، با استفاده از منحنی های مخصوص كه بصورت پیك هایی است به عنوان خروجی دستگاه(GC ) محسوب می شود، می توان به این طریق برشهای نفتی را تعیین كرد.

واحد قیر و راهسازی

از قیر برای منظور های مختلفی استفاده می شود كه می توان به موارد زیر اشاره كرد:

1. در راهسازی 2. در قطعات الكتریكی برای اینكه اتصال كوتاه اتفاق نیفتد و برای عایقكاری نیز استفاده می شود. 3. در درزبندی معمولاً بین قطعات بتونی یك لایه قیر می ریزند تا انبساط و انقباض آنها را كنترل كند و صدمه ای وارد نشود. 4. در پوشش زیر بدنه اتومبیل و جلوگیری ازاکسید شدن قطعات استفاده می شود.

به طور كلی قیر را به 3 طریق می توان تهیه كرد كه عبارتند از:

1. باقیمانده نفت خام در فرآیند پالایش در پالایشگاهها پس از اینكه به وسیله روشهای فیزیكی آب و مواد معدنی آنها جدا شده باشد .

2. قیرهای طبیعی : كه در اثر مهاجرت نفت خام به سطح زمین و تحت تاثیر هوازدگی و تبخیر به قیر طبیعی تبدیل می شوند.

3. قیر زغال سنگ: قطران حاصل از عملیات كوره بلند است (قطرانCoaltar ) اگر قطران را بدون وجود اكسیژن حرارت دهند بهPeech ( قیرزغال سنگ ) تبدیل می شود.

تقریباً بدترین نفت خام، بهترین نفت خام برای تولید قیر است. برعكس بهترین نفت خام (سبك ترین)آنها، بدترین نوع برای تولید قیر است. آنچه كه در ایران تولید می شود، نفت خام حدواسط است كه چندان برای تولید قیر مناسب نمی باشد.قیر جزء سیالات غیر نیوتینی است. همچنین می دانیم كه تغییرات آن نسبت به دما بسیار زیاد است. از آنجا كه قیر جامد وزن مخصوص بیشتری نسبت به قیر مایع دارد، در حین فرآیند ذوب در انجام عمل Convectionmotion ایجاد اختلال می كند. زیرا قیر جامد در زیر قسمت ذوب شده و داغ قرار می گیرد. قیر را معمولاً برای مصرف در حلال های نفتی حل می كنند و یا از مخلوط آن بصورت امولسیون با آب استفاده می شود. وجود آسفالتن در قیر باعث می شود كه حجم قیر بالا رود و وزن مخصوص آن پایین بیاید. همچنین آسفالتن باعث بالا رفتن ویسكوزیته قیر می شود و به آن حالت شكنندگی می دهد. وجود رزین در قیر نیز باعث چسبندگی قیر می گردد.

كاربردهای قیر زغال سنگی

برای احیاء آهن از اكسید آهن استفاده می شود. زغال سنگ بدون حضور اكسیژن ( پیرولیز) به كك تبدیل می شود( حرارت حدود °C 1100 است). قیر زغال سنگ كه تحت این حرارت قرار گیرد به كك تبدیل می شود. در بالای برج تقطیر این گازها قطران می گردند و دوباره جداسازی روی آنها صورت می گیرد كه به اینها Core Coke Pitch می گویند.

Pitch: به هیدروكربوری گفته می شود كه بدون حضور اكسیژن تحت حرارت قرارگیرد.

در ایـن واحـد هـم كارهـای تحقیقـاتـی و هـم كارهـای پروژه ای صورت می گیرد. مثلاً مشكلات موجود در پالایشگاههای داخلی مورد بررسی قرار می گیرند. قیرها دارای مشخصاتی هستند كه به آنها Penetrationgrade گفته می شود.

قیرهایی كه بر اساس نفت خام مخلوط بدست می آیند دارای مشخصات ساختاری اند كه براحتی نمی توان این مشخصات را پیدا كرد. Penetrationgradeخواص قیر را به خوبی نشان نمی دهد. معمولاً قیر رابصورت امولسیون در می آورند، امولسیون به این خاطر است كه قیر و آب در هم حل نمی شوند، در اینجا ازemulsifier استفاده می شود. این دستگاه از یک طرف ذرات قیر و از طرف دیگر ذرات آب را در بر می گیرد و بدینصورت قیر بصورت امولسیون در می آید.

انواع emulsifier

ionic noniomc cationic رسی

ترکیب شیمیایی : هر قدر كه در ستون تقطیر پایین بیاییم مشخصات منحصر به یك محصول خاص دربرشها مشخص می شود. تعداد هیدروكربورهای موجود در هر برش فرق دارد و خصوصیات شیمیایی این برشها كاملاً با هم فرق دارند. اگر بنزین دارای 19 مولكول باشد، كه این مولكولها همگی مختلفند، ممكنست خواص فیزیكی این مولكولها یكسان باشد ولی خواص شیمیایی اینها تفاوت دارند.

نظرات مختلف در مورد مواد تشكیل دهنده قیر:

دو نظریه در این مورد وجود دارد:

نظریه اول :Resin و Asphaltene

نظریه دوم :Saturate، Aromatic ، Polar Aromatic و Asphaltene

برای هركدام از اینها یك مشخصات خاصی وجود دارد كه باید در محدوده های خاص خودش از آنها استفاده نمود.

یكی دیگر از كاربردهای قیر برای پوشش لوله های فلزی گاز و نفت و آب در روی زمین كه مرطوب بوده و یا در زیر زمین می باشد. هر قدر نسبت C ⁄ H بیشتر باشد قیر بهتری خواهیم داشت.

آسفالتن: مولكولی است كه حجم زیادی را در بر می گیرد ومانند اسفنج متبلور است.

برای پمپاژ كردن قیر نیاز به محاسبات ویژه و پیچیده ریاضی داریم.

ارزیابی قیر هایی كه در راه سازی مصرف میشود، سه خصوصیت دارد.(80% قیر برای راهسازی استفاده می شود).

Paingrade

Viscositygrade

Performancegrading

بهترین نفت خام، نفت خام پارافینی است كه برای تهیه هیدروكربورهای سبك كاربرد دارد.

سابقه استفاده از قیر به دروانهای قدیم بر می گردد كه قیر از طریق شكستگیهای سطح زمین و درزها به سطح زمین راه پیدا می كرد. مردم از آن به عنوان 2 وسیله اصلی و عمده استفاده می كردند كه عبارتند از:

1. چسبندگی زیاد

2. ضد زنگ بودن

از بالای برج تقطیر به پایین نسبت C/H ( نسبت كربن به هیدروژن) افزایش می یابد، یعنی تركیبات سنگین تر را خواهیم داشت. در واقع تركیبات آروماتیك افزایش می یابد. در قسمت Vaccum bottom قیرهای نفتی دارای مولكولهای خیلی زیادی هستند.

دستگاه دارای 15 سینی است.تركیبات نفتی را فقط تا حد خاصی می توان حرارت داد و اگر به حرارت بالاتری در بعضی جاها نیاز داشته باشیم می توانیم فشار خلاء را پایین بیاوریم. این سیستم این امكان را دارد كه خلاء را تا 10 میلی بار پایین آورد. 5 مخزن در كنار دستگاه دیده می شود كه هر یك از محصولات وارد آنها می شود. در این دستگاه به صورت یك در میان بین سینی ها دما داریم و نیز می توانیم با سرنگ نمونه برداری کنیم. به همین دلیل این دستگاه برای كارهای تحقیقاتی كاربرد زیادی دارد. از آنجایی كه سیستم بسته است ( برای كاهش امكان خطر) با استفاده از سیستم تولید هوا مایع كه هوا را در دمای °C196- مایع كرده است- تركیبات سبك تراز C3 را به حالت مایع در می آورند. با استفاده از سیستم هوا مایع می توان از یك سری به همراه تجهیزات الكل برای مایع كردن گازهای سبك استفاده كرد.

دستگاه CHROMPACK

برای جداسازی تركیبات هیدرو كربوری به كار می رود.

دستگاه GC

در این بخش یافت می شود که قبلاً شرح داده شد.واحد تقطیر و تفكیك نیمه صنعتی یكی از بخشهای مكمل مهندسی نفت است. دستگاه پیلوت تقطیر بیشتر برای كارهای تحقیقاتی استفاده می شود. برای خنك كردن بخارات سبك از یك حمام استفاده می شود كه تا دمای 35 درجه زیر صفرخنك می كند. هر قدر برگشت بیشتر باشد محصول خالص تر خواهد بود و زمان تقطیر در این صورت بیشتر می شود و تفاوت حالت Continous, batch در این است كه در حالت های batch ورودی یكطرفه است و خروجی بطور پیوسته به بیرون می رود.

كاربردهای دستگاه پیلوت تقطیر (Fischer )

1. شبیه سازی شرایط پالایشگاه

2. تولید بعضی از محصولات ویژه درحد چند تن

3. كارهای تحقیقاتی

4. تحقیقات بر روی كاهش خسارت در تغییرات خوردگی

5. پالایشگاهها

یكی دیگر از تفاوتهای روش Continous , batch این است كه در روش batch ما در هر لحظه درستون تقطیر فقط یك برش داریم اما در روش پیوسته در هر لحظه در ستون تقطیر بطور همزمان چند برش نفتی خواهیم داشت .

دستگاه Automaticdistillation) AD-4)

برای تبخیر هیدروكربورهای سبک به کار می رود.

انواع سینی های موجود در ستون تقطیر عبارتند از:

1. ( perforated) : مشبك

2. bubble cap .

آزمایشگاه تفكیك: ( separationlab.)

در این آزمایشگاه در یك دستگاه تقطیرcm³ 100 از نمونه نفت را مورد تفكیك قرار می دهند و با استفاده از منحنی ها نقطه D-86 را بدست می آورند.

آزمایشگاه تصفیه روغن

در این آزمایشگاه كارهای زیر صورت می گیرد.

1- اندازه گیری برشهای روغنی ، 2- آسفالتین ،3- مقدار آب و نمك نفت و 4- تعیین نقاط جوش برشهای سنگین

آزمایشگاه شناسایی هیدروكربورهای نفتی

محصول بالای ستون تقطیر و تركیبات سبك را در اینجا آنالیز می كنند. در این قسمت از دستگاه GC استفاده می شود. یك دستگاه دیگر نیز گروههای هیدروكربوری را شناسایی می كند. اما محدودیت دمایی دارد. نام این دستگاه PIONAAnalyzer است و بالای °C 220 را نمی تواند اندازه گیری كرد. چون هر كدام از برشهای نفتی دارای خواص منحصر بفرد است، با استفاده از منحنی های مخصوص كه بصورت پیك هایی است به عنوان خروجی دستگاه(GC ) محسوب می شود، می توان به این طریق برشهای نفتی را تعیین كرد.

واحد قیر و راهسازی

از قیر برای منظور های مختلفی استفاده می شود كه می توان به موارد زیر اشاره كرد:

1. در راهسازی 2. در قطعات الكتریكی برای اینكه اتصال كوتاه اتفاق نیفتد و برای عایقكاری نیز استفاده می شود. 3. در درزبندی معمولاً بین قطعات بتونی یك لایه قیر می ریزند تا انبساط و انقباض آنها را كنترل كند و صدمه ای وارد نشود. 4. در پوشش زیر بدنه اتومبیل و جلوگیری ازاکسید شدن قطعات استفاده می شود.

به طور كلی قیر را به 3 طریق می توان تهیه كرد كه عبارتند از:

1. باقیمانده نفت خام در فرآیند پالایش در پالایشگاهها پس از اینكه به وسیله روشهای فیزیكی آب و مواد معدنی آنها جدا شده باشد .

2. قیرهای طبیعی : كه در اثر مهاجرت نفت خام به سطح زمین و تحت تاثیر هوازدگی و تبخیر به قیر طبیعی تبدیل می شوند.

3. قیر زغال سنگ: قطران حاصل از عملیات كوره بلند است (قطرانCoaltar ) اگر قطران را بدون وجود اكسیژن حرارت دهند بهPeech ( قیرزغال سنگ ) تبدیل می شود.

تقریباً بدترین نفت خام، بهترین نفت خام برای تولید قیر است. برعكس بهترین نفت خام (سبك ترین)آنها، بدترین نوع برای تولید قیر است. آنچه كه در ایران تولید می شود، نفت خام حدواسط است كه چندان برای تولید قیر مناسب نمی باشد.قیر جزء سیالات غیر نیوتینی است. همچنین می دانیم كه تغییرات آن نسبت به دما بسیار زیاد است. از آنجا كه قیر جامد وزن مخصوص بیشتری نسبت به قیر مایع دارد، در حین فرآیند ذوب در انجام عمل Convectionmotion ایجاد اختلال می كند. زیرا قیر جامد در زیر قسمت ذوب شده و داغ قرار می گیرد. قیر را معمولاً برای مصرف در حلال های نفتی حل می كنند و یا از مخلوط آن بصورت امولسیون با آب استفاده می شود. وجود آسفالتن در قیر باعث می شود كه حجم قیر بالا رود و وزن مخصوص آن پایین بیاید. همچنین آسفالتن باعث بالا رفتن ویسكوزیته قیر می شود و به آن حالت شكنندگی می دهد. وجود رزین در قیر نیز باعث چسبندگی قیر می گردد.

كاربردهای قیر زغال سنگی

برای احیاء آهن از اكسید آهن استفاده می شود. زغال سنگ بدون حضور اكسیژن ( پیرولیز) به كك تبدیل می شود( حرارت حدود °C 1100 است). قیر زغال سنگ كه تحت این حرارت قرار گیرد به كك تبدیل می شود. در بالای برج تقطیر این گازها قطران می گردند و دوباره جداسازی روی آنها صورت می گیرد كه به اینها Core Coke Pitch می گویند.

Pitch: به هیدروكربوری گفته می شود كه بدون حضور اكسیژن تحت حرارت قرارگیرد.

در ایـن واحـد هـم كارهـای تحقیقـاتـی و هـم كارهـای پروژه ای صورت می گیرد. مثلاً مشكلات موجود در پالایشگاههای داخلی مورد بررسی قرار می گیرند. قیرها دارای مشخصاتی هستند كه به آنها Penetrationgrade گفته می شود.

قیرهایی كه بر اساس نفت خام مخلوط بدست می آیند دارای مشخصات ساختاری اند كه براحتی نمی توان این مشخصات را پیدا كرد. Penetrationgradeخواص قیر را به خوبی نشان نمی دهد. معمولاً قیر رابصورت امولسیون در می آورند، امولسیون به این خاطر است كه قیر و آب در هم حل نمی شوند، در اینجا ازemulsifier استفاده می شود. این دستگاه از یک طرف ذرات قیر و از طرف دیگر ذرات آب را در بر می گیرد و بدینصورت قیر بصورت امولسیون در می آید.

انواع emulsifier

ionic noniomc cationic رسی

ترکیب شیمیایی : هر قدر كه در ستون تقطیر پایین بیاییم مشخصات منحصر به یك محصول خاص دربرشها مشخص می شود. تعداد هیدروكربورهای موجود در هر برش فرق دارد و خصوصیات شیمیایی این برشها كاملاً با هم فرق دارند. اگر بنزین دارای 19 مولكول باشد، كه این مولكولها همگی مختلفند، ممكنست خواص فیزیكی این مولكولها یكسان باشد ولی خواص شیمیایی اینها تفاوت دارند.

نظرات مختلف در مورد مواد تشكیل دهنده قیر:

دو نظریه در این مورد وجود دارد:

نظریه اول :Resin و Asphaltene

نظریه دوم :Saturate، Aromatic ، Polar Aromatic و Asphaltene

برای هركدام از اینها یك مشخصات خاصی وجود دارد كه باید در محدوده های خاص خودش از آنها استفاده نمود.

یكی دیگر از كاربردهای قیر برای پوشش لوله های فلزی گاز و نفت و آب در روی زمین كه مرطوب بوده و یا در زیر زمین می باشد. هر قدر نسبت C ⁄ H بیشتر باشد قیر بهتری خواهیم داشت.

آسفالتن: مولكولی است كه حجم زیادی را در بر می گیرد ومانند اسفنج متبلور است.

برای پمپاژ كردن قیر نیاز به محاسبات ویژه و پیچیده ریاضی داریم.

ارزیابی قیر هایی كه در راه سازی مصرف میشود، سه خصوصیت دارد.(80% قیر برای راهسازی استفاده می شود).

Paingrade

Viscositygrade

Performancegrading

بهترین نفت خام، نفت خام پارافینی است كه برای تهیه هیدروكربورهای سبك كاربرد دارد.

سابقه استفاده از قیر به دروانهای قدیم بر می گردد كه قیر از طریق شكستگیهای سطح زمین و درزها به سطح زمین راه پیدا می كرد. مردم از آن به عنوان 2 وسیله اصلی و عمده استفاده می كردند كه عبارتند از:

1. چسبندگی زیاد

2. ضد زنگ بودن

از بالای برج تقطیر به پایین نسبت C/H ( نسبت كربن به هیدروژن) افزایش می یابد، یعنی تركیبات سنگین تر را خواهیم داشت. در واقع تركیبات آروماتیك افزایش می یابد. در قسمت Vaccum bottom قیرهای نفتی دارای مولكولهای خیلی زیادی هستند.

سید مهدی برقعی

عضو جدید

اشکال در تصویر تقطیر چند جزئی

اشکال در تصویر تقطیر چند جزئی

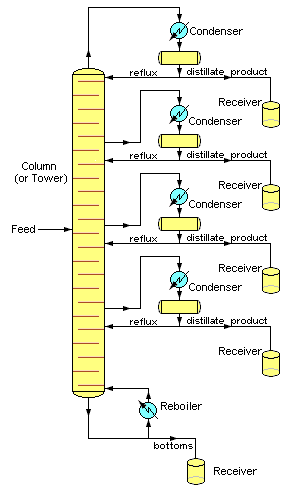

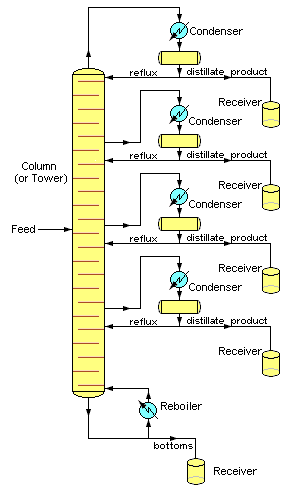

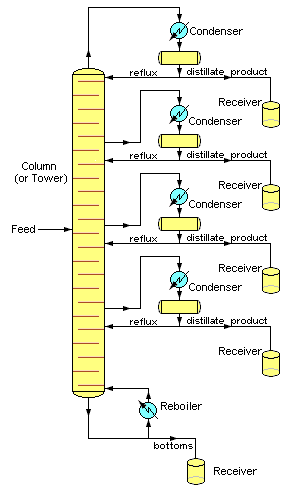

بچه ها امروز داشتم ویکی رو میخوندم، به یه تصویر برخوردم به نظرم تصویرش یه کم اشکال داره.

این تصویر رو نگاه کنید:

توی این تصویر نگاه کنید، میبینید که برای برش های میانی هم کندانسور و جریان برگشتی گذاشته! به نظرم نمتونه چنین کاری درست باشه. مگه جریان میانی که از وسط ستون گرفته میشه تو فاز بخار هست که کندانسور احتیاج داشته باشه ؟ از این گذشته، چه دردی داره بخاد یه حجمی جریان رو بگیره، بعد سردش بکنه و درصدی اش رو دوباره به ستون برگردونه ! خب از همون اول دبی خروجی رو کمتر بکنه!

حالا دوستانی که تجربه دارن بگن من اشتباه می کنم یا واقعاً این تصویر اشکال داره ؟

اشکال در تصویر تقطیر چند جزئی

بچه ها امروز داشتم ویکی رو میخوندم، به یه تصویر برخوردم به نظرم تصویرش یه کم اشکال داره.

این تصویر رو نگاه کنید:

توی این تصویر نگاه کنید، میبینید که برای برش های میانی هم کندانسور و جریان برگشتی گذاشته! به نظرم نمتونه چنین کاری درست باشه. مگه جریان میانی که از وسط ستون گرفته میشه تو فاز بخار هست که کندانسور احتیاج داشته باشه ؟ از این گذشته، چه دردی داره بخاد یه حجمی جریان رو بگیره، بعد سردش بکنه و درصدی اش رو دوباره به ستون برگردونه ! خب از همون اول دبی خروجی رو کمتر بکنه!

حالا دوستانی که تجربه دارن بگن من اشتباه می کنم یا واقعاً این تصویر اشکال داره ؟

پیوست ها

k_siroos

مدیر بازنشسته

بچه ها امروز داشتم ویکی رو میخوندم، به یه تصویر برخوردم به نظرم تصویرش یه کم اشکال داره.

این تصویر رو نگاه کنید:

توی این تصویر نگاه کنید، میبینید که برای برش های میانی هم کندانسور و جریان برگشتی گذاشته! به نظرم نمتونه چنین کاری درست باشه. مگه جریان میانی که از وسط ستون گرفته میشه تو فاز بخار هست که کندانسور احتیاج داشته باشه ؟ از این گذشته، چه دردی داره بخاد یه حجمی جریان رو بگیره، بعد سردش بکنه و درصدی اش رو دوباره به ستون برگردونه ! خب از همون اول دبی خروجی رو کمتر بکنه!

حالا دوستانی که تجربه دارن بگن من اشتباه می کنم یا واقعاً این تصویر اشکال داره ؟

فکر نمی کنم تصویر اشکالی داشته باشه .

اگه اشتباه نکنم جریان های خروجی از برش های برج به صورت دو فازی اند (فکر نکنم به این سادگی بشه جریان مایع از برج با اون همه پیچیدگی جریانی خارج کرد) و با سرد کردن اونها ، محصول مورد نظر که برش سنگین تر هست (دمای جوش و میعان بالاتری داره) به صورت مایع از سایر مواد جدا و خارج میشه و ما بقی مواد مجددا به یک یا چند سینی پایین تر برگردونده میشند تا مجددا انرژی لازم رو از سینی های پایین تر که دمای بیشتری دارند بگیرند .

بازم اگه من اشتباه می کنم خوشحال میشم دوستان حرف من رو تصحیح کنند .

سید مهدی برقعی

عضو جدید

فکر نمی کنم تصویر اشکالی داشته باشه .

اگه اشتباه نکنم جریان های خروجی از برش های برج به صورت دو فازی اند (فکر نکنم به این سادگی بشه جریان مایع از برج با اون همه پیچیدگی جریانی خارج کرد) و با سرد کردن اونها ، محصول مورد نظر که برش سنگین تر هست (دمای جوش و میعان بالاتری داره) به صورت مایع از سایر مواد جدا و خارج میشه و ما بقی مواد مجددا به یک یا چند سینی پایین تر برگردونده میشند تا مجددا انرژی لازم رو از سینی های پایین تر که دمای بیشتری دارند بگیرند .

بازم اگه من اشتباه می کنم خوشحال میشم دوستان حرف من رو تصحیح کنند .

اول از همه مرسی که جوابم رو دادی

تا جایی که می دونم جریان خروجی در نقطه جوش هست اما به صورت دوفازی نیست. چون اگه بخواهیم بخار رو از اینجا خارج کنیم، دبی بخار توی ستون به شدت افت می کنه و لازم میشه قطر قسمت بالایی ستون کاهش پیدا کنه.

ما میخواهیم که برش سنگین رو از ستون استخراج کنیم (چون قرار برش سبکتر به بالای ستون بره) و می دونیم که در روی هر سینی، در فاز بخار اجزای سبکتر هست تا فاز مایع. پس ما باید فاز مایع رو خارج کنیم و نباید بزاریم فاز بخار کندانس بشه قاطی فاز مایع بشه و برش سنگینی که می خواهیم از ستون خارج کنیم رو سبکتر کنه.

از طرفی، خارج کردن جریان مایع از ستون کار ساده ای هست. کافیه تغییراتی جزئی در ساختمان سینی مورد نظرمون بدیم تا بتونیم جریان خروجی مایع بگیریم و میشه با یه مبدل حرارتی ساده دمای برش رو کاهش داد تا بشه پمپش کرد و به قسمت بعدی فرستادش.

اول از همه مرسی که جوابم رو دادی

تا جایی که می دونم جریان خروجی در نقطه جوش هست اما به صورت دوفازی نیست. چون اگه بخواهیم بخار رو از اینجا خارج کنیم، دبی بخار توی ستون به شدت افت می کنه و لازم میشه قطر قسمت بالایی ستون کاهش پیدا کنه.

ما میخواهیم که برش سنگین رو از ستون استخراج کنیم (چون قرار برش سبکتر به بالای ستون بره) و می دونیم که در روی هر سینی، در فاز بخار اجزای سبکتر هست تا فاز مایع. پس ما باید فاز مایع رو خارج کنیم و نباید بزاریم فاز بخار کندانس بشه قاطی فاز مایع بشه و برش سنگینی که می خواهیم از ستون خارج کنیم رو سبکتر کنه.

از طرفی، خارج کردن جریان مایع از ستون کار ساده ای هست. کافیه تغییراتی جزئی در ساختمان سینی مورد نظرمون بدیم تا بتونیم جریان خروجی مایع بگیریم و میشه با یه مبدل حرارتی ساده دمای برش رو کاهش داد تا بشه پمپش کرد و به قسمت بعدی فرستادش.

سلام. خدمت دوستان گل. خوشحالم که دوباره بحثهای قشنگ داره میشه تو باشگاه.

اولین نکته اینکه آقا مهدی، به محل پیکانهای ورودی و خروجی توجه کنیم. خروجی از محل بخار گرفته شده، ورودی هم به روی سینی که معمولاً مایع هست، وارد شده.

دومین نکته مکانیزم و علت رفلاکس در برج تقطیر است. چرا رفلاکس انجام میدهیم: خب اولین و مهمترین نکته افزایش خلوص محصول هست. برای درک این مورد بیاین یه برج رو با رفلاکس و یه برج دیگه با نبود رفلاکس رو در نظر بگیریم و xd(خلوص محصول مطلوب) رو در هر مورد با هم مقایسه کنیم. براحتی میشه فهمید چرا رفلاکس انجام میدیم. دومین دلیل اینکه دمای برج تقطیر بالاست و برگشت جریان مایع به برج باعث جلوگیری از افزایش بیش از حد دمای برج در نقاط مشخصی از برج میشه.

حالا این جریان خروجی واسه رفلاکس از بخار گرفته میشه یا مایع؟ تو برج تقطیر ریبویلرو در نظر بگیر که بخار مورد نیاز برج رو فراهم میکنه. این بخار بوجود آمده درصد خلوص محصول بالای برجش کمه. با حرکت در طول برج، در اثر انتقال جرم فاز بخار از جزء بالا سری برج غنیتر شده و به سمت بالا حرکت میکنه. پس بالای برج که بخار از جزء مطلوب وسبک غنی هست، میاین مایعش میکنن تا محصول مطلوب بدست بیاد. هر چه پایینتر بیایم، فاز بخار از اجزاء سنگینتر غنی شده و در نتیجه مایعی که از کندانس شدنش بدست میاد هم سنگینتره.

بازم ببین اگه مطالب قانعت نمیکنه کتاب زیر رو بخون تا اساسی یاد بگیری.

Distillation Operation

by: Henry Z. Kister

سید مهدی برقعی

عضو جدید

سلام. خدمت دوستان گل. خوشحالم که دوباره بحثهای قشنگ داره میشه تو باشگاه.

اولین نکته اینکه آقا مهدی، به محل پیکانهای ورودی و خروجی توجه کنیم. خروجی از محل بخار گرفته شده، ورودی هم به روی سینی که معمولاً مایع هست، وارد شده.

دومین نکته مکانیزم و علت رفلاکس در برج تقطیر است. چرا رفلاکس انجام میدهیم: خب اولین و مهمترین نکته افزایش خلوص محصول هست. برای درک این مورد بیاین یه برج رو با رفلاکس و یه برج دیگه با نبود رفلاکس رو در نظر بگیریم و xd(خلوص محصول مطلوب) رو در هر مورد با هم مقایسه کنیم. براحتی میشه فهمید چرا رفلاکس انجام میدیم. دومین دلیل اینکه دمای برج تقطیر بالاست و برگشت جریان مایع به برج باعث جلوگیری از افزایش بیش از حد دمای برج در نقاط مشخصی از برج میشه.

حالا این جریان خروجی واسه رفلاکس از بخار گرفته میشه یا مایع؟ تو برج تقطیر ریبویلرو در نظر بگیر که بخار مورد نیاز برج رو فراهم میکنه. این بخار بوجود آمده درصد خلوص محصول بالای برجش کمه. با حرکت در طول برج، در اثر انتقال جرم فاز بخار از جزء بالا سری برج غنیتر شده و به سمت بالا حرکت میکنه. پس بالای برج که بخار از جزء مطلوب وسبک غنی هست، میاین مایعش میکنن تا محصول مطلوب بدست بیاد. هر چه پایینتر بیایم، فاز بخار از اجزاء سنگینتر غنی شده و در نتیجه مایعی که از کندانس شدنش بدست میاد هم سنگینتره.

بازم ببین اگه مطالب قانعت نمیکنه کتاب زیر رو بخون تا اساسی یاد بگیری.

Distillation Operation

by: Henry Z. Kister

مرسی دوست عزیز از راهنماییت

چندتا مطلب:

1- محل پیکان ها رو دقت کردم (چون روی عکس دقیق شدم به این مشکل برخوردم

). ببین مهندس جان، شما نمودار T-xy رو در نظر بگیرین، برای یک سیستم 2 جزئی. در هر دمایی غلظت جزء سبک در فاز بخار از غلظت جزء سبک در فاز مایع بیشتر هست. یعنی در مورد همون سینی هم که ما داریم خروجی می گیریم، غلظت جزء سبک در فاز بخار بیشتر از غلظت همون جزء در فاز مایع هست. یعنی اگر ما از روی سینی مایع (بدون بخار) رو خارج کنیم، جزء سبک کمتری رو از سیستم خارج کردیم نسبت به زمانیکه ما علاوه بر مایع، بخار رو هم همراه مایع سرد کنیم و از ستون خارج کنیم. هدف ما از جریان جانبی خارج کردن برش سنگینتر هست و ایده آل اینه که (هرچند مقدور نیست، اما فرض اشتباه، اشتباه نیست!) اون جریان جانبی تنها دارای یک جزء باشه و اون جزء هم همون جزء سنگین مورد نظر ما باشه.

). ببین مهندس جان، شما نمودار T-xy رو در نظر بگیرین، برای یک سیستم 2 جزئی. در هر دمایی غلظت جزء سبک در فاز بخار از غلظت جزء سبک در فاز مایع بیشتر هست. یعنی در مورد همون سینی هم که ما داریم خروجی می گیریم، غلظت جزء سبک در فاز بخار بیشتر از غلظت همون جزء در فاز مایع هست. یعنی اگر ما از روی سینی مایع (بدون بخار) رو خارج کنیم، جزء سبک کمتری رو از سیستم خارج کردیم نسبت به زمانیکه ما علاوه بر مایع، بخار رو هم همراه مایع سرد کنیم و از ستون خارج کنیم. هدف ما از جریان جانبی خارج کردن برش سنگینتر هست و ایده آل اینه که (هرچند مقدور نیست، اما فرض اشتباه، اشتباه نیست!) اون جریان جانبی تنها دارای یک جزء باشه و اون جزء هم همون جزء سنگین مورد نظر ما باشه.حالا که نمیشه اون جزء رو به صورت خالص خارج کرد و حتماً مقدار ماده سبکتر هم همراهش میاد، خب میشه کاری کرد که ماده سبک کمتری همراهش از ستون خارج بشه ! پس نباید بخار رو از ستون خارج کرد.

بازم تکرار می کنم، اگر قرار باشه بخار از ستون خارج بشه، لازم هست که دائماً به ازای هر جریان جانبی، قطر ستون تغییر بکنه (علتش معلومه دیگه، نیاز به توضیح نداره)

مطلب دوم اینکه قرار نیست که کل حجم مایع موجود در اون مقطع ستون رو از ستون خارج کنیم تا عملاً رفلاکس از بین بره! تنها درصدی از جریان موجود روی سینی رو از ستون داریم خارج می کنیم که این کار باعث کاهش جریان مایع درون ستون میشه و راندمان جداسازی رو تا حدی کم می کنه، اما کم بکنه! اشکالی نداره ! همین برشی که داریم میگیریم خالص نیست، مضاف بر اینکه طراحی تعداد ستون میتونه طوری باشه که این مقدار رفلاکس بر اساس این جریان جانبی تعیین شده باشه.

در مورد دمای بالای ستون تقطیر صحبت کردین و اینکه جریان بازگشتی باعث جلوگیری از افزایش بیش از حد دما در بعضی نقاط میشه. در مورد این فرموده شما سوالی برای من به وجود اومده. منشا این افزایش دمای ناخواسته چیه که میخوان با انجام این جریان بازگشتی سرد، این مشکل رو کمرنگ بکنن ؟ اگه جریان بخار منشأ اون هست که خب دمای بخار در هر مقطع ستون ثابته و با مایع در اون مقطع در حال تعادل هست و در طول ستون هم روند کاهشی داره و چیزی نیست که مشکلزا باشه. در مورد ستونهایی که این جریان های جانبی رو ندارن چی ؟ من درک درستی از این موردی که شما بهش اشاره کردین ندارم، ممنون میشم کمی بیشتر توضیح بدین.

در مورد کتاب هم، توی Distillation Design, Henry Z. Kister چیزی نبود اما توی Distillation Operation, Henry Z. Kister تنها مطلبی که مرتبط با بحثمون توش بود، تصویری هست که از کتاب گرفتم و براتون میزارم. برداشتی که من از این متن می کنم اینه که default جریان های جانبی برای مایع ها در نظر گرفته میشه مگر برای موارد خاص که لازم باشه به دلیلی بخار به همراه مایع از ستون خارج بشه.

این سیستم (جریان جانبی متعدد) درست مشابه سیستم تقطیر اتمسفریک نفت خام هست. نمی دونم تو اونجا، به چه صورت عمل می کنن. از دوستان اگه کسی تجربه فعالیت توی واحد تقطیر اتمسفریک نفت خام رو داشته، ممنون میشم وارد بحث بشه

پیوست ها

فکر نمی کنم تصویر اشکالی داشته باشه .

اگه اشتباه نکنم جریان های خروجی از برش های برج به صورت دو فازی اند (فکر نکنم به این سادگی بشه جریان مایع از برج با اون همه پیچیدگی جریانی خارج کرد) و با سرد کردن اونها ، محصول مورد نظر که برش سنگین تر هست (دمای جوش و میعان بالاتری داره) به صورت مایع از سایر مواد جدا و خارج میشه و ما بقی مواد مجددا به یک یا چند سینی پایین تر برگردونده میشند تا مجددا انرژی لازم رو از سینی های پایین تر که دمای بیشتری دارند بگیرند .

بازم اگه من اشتباه می کنم خوشحال میشم دوستان حرف من رو تصحیح کنند .

بچه ها امروز داشتم ویکی رو میخوندم، به یه تصویر برخوردم به نظرم تصویرش یه کم اشکال داره.

این تصویر رو نگاه کنید:

توی این تصویر نگاه کنید، میبینید که برای برش های میانی هم کندانسور و جریان برگشتی گذاشته! به نظرم نمتونه چنین کاری درست باشه. مگه جریان میانی که از وسط ستون گرفته میشه تو فاز بخار هست که کندانسور احتیاج داشته باشه ؟ از این گذشته، چه دردی داره بخاد یه حجمی جریان رو بگیره، بعد سردش بکنه و درصدی اش رو دوباره به ستون برگردونه ! خب از همون اول دبی خروجی رو کمتر بکنه!

حالا دوستانی که تجربه دارن بگن من اشتباه می کنم یا واقعاً این تصویر اشکال داره ؟

اول از همه مرسی که جوابم رو دادی

تا جایی که می دونم جریان خروجی در نقطه جوش هست اما به صورت دوفازی نیست. چون اگه بخواهیم بخار رو از اینجا خارج کنیم، دبی بخار توی ستون به شدت افت می کنه و لازم میشه قطر قسمت بالایی ستون کاهش پیدا کنه.

ما میخواهیم که برش سنگین رو از ستون استخراج کنیم (چون قرار برش سبکتر به بالای ستون بره) و می دونیم که در روی هر سینی، در فاز بخار اجزای سبکتر هست تا فاز مایع. پس ما باید فاز مایع رو خارج کنیم و نباید بزاریم فاز بخار کندانس بشه قاطی فاز مایع بشه و برش سنگینی که می خواهیم از ستون خارج کنیم رو سبکتر کنه.

از طرفی، خارج کردن جریان مایع از ستون کار ساده ای هست. کافیه تغییراتی جزئی در ساختمان سینی مورد نظرمون بدیم تا بتونیم جریان خروجی مایع بگیریم و میشه با یه مبدل حرارتی ساده دمای برش رو کاهش داد تا بشه پمپش کرد و به قسمت بعدی فرستادش.

با تشکر از دوستانسلام. خدمت دوستان گل. خوشحالم که دوباره بحثهای قشنگ داره میشه تو باشگاه.

اولین نکته اینکه آقا مهدی، به محل پیکانهای ورودی و خروجی توجه کنیم. خروجی از محل بخار گرفته شده، ورودی هم به روی سینی که معمولاً مایع هست، وارد شده.

دومین نکته مکانیزم و علت رفلاکس در برج تقطیر است. چرا رفلاکس انجام میدهیم: خب اولین و مهمترین نکته افزایش خلوص محصول هست. برای درک این مورد بیاین یه برج رو با رفلاکس و یه برج دیگه با نبود رفلاکس رو در نظر بگیریم و xd(خلوص محصول مطلوب) رو در هر مورد با هم مقایسه کنیم. براحتی میشه فهمید چرا رفلاکس انجام میدیم. دومین دلیل اینکه دمای برج تقطیر بالاست و برگشت جریان مایع به برج باعث جلوگیری از افزایش بیش از حد دمای برج در نقاط مشخصی از برج میشه.

حالا این جریان خروجی واسه رفلاکس از بخار گرفته میشه یا مایع؟ تو برج تقطیر ریبویلرو در نظر بگیر که بخار مورد نیاز برج رو فراهم میکنه. این بخار بوجود آمده درصد خلوص محصول بالای برجش کمه. با حرکت در طول برج، در اثر انتقال جرم فاز بخار از جزء بالا سری برج غنیتر شده و به سمت بالا حرکت میکنه. پس بالای برج که بخار از جزء مطلوب وسبک غنی هست، میاین مایعش میکنن تا محصول مطلوب بدست بیاد. هر چه پایینتر بیایم، فاز بخار از اجزاء سنگینتر غنی شده و در نتیجه مایعی که از کندانس شدنش بدست میاد هم سنگینتره.

بازم ببین اگه مطالب قانعت نمیکنه کتاب زیر رو بخون تا اساسی یاد بگیری.

Distillation Operation

by: Henry Z. Kister

کلا pump around دارای سه کارکرد ویژه است:

1-حذف گرمای نهان تبخیر از بخارهای موجود در محدوده تبخیر آنی و کمک به کندانس شدن محصولات

2-بهبود عملکرد مجموعه شبکه مبدلهای حرارتی از طریق بازیافت انرژی در دماهای بالاتر از کندانسور

3-کاهش دبی بخار در سرتاسر برج و در نهایت کاهش اندازه برج و سرمایه گذاریهای مورد نیاز

سید مهدی برقعی

عضو جدید

با تشکر از دوستان

کلا pump around دارای سه کارکرد ویژه است:

1-حذف گرمای نهان تبخیر از بخارهای موجود در محدوده تبخیر آنی و کمک به کندانس شدن محصولات

2-بهبود عملکرد مجموعه شبکه مبدلهای حرارتی از طریق بازیافت انرژی در دماهای بالاتر از کندانسور

3-کاهش دبی بخار در سرتاسر برج و در نهایت کاهش اندازه برج و سرمایه گذاریهای مورد نیاز

حامد جان اون عکسی که گذاشتم، مربوط به جریان های جانبی در مورد تقطیر نفت خام نبود، بلکه کلاً در مورد تمام جریانهای جانبی گفته شده بود که به نظرم صحیح نیست.

حامد جان، اتفاقاً در مورد pump around هم مشکل داشتم !

تا جایی که می دونم (اگه جاییش اشتباه هست، ممنون میشم بگین) pump around در تقطیر نفت خام مورد استفاده قرار می گیره. چون تقطیر نفت خام شدیداً نیازمند صرف انرژی هست، میان قسمتی از بخار بالا رونده در ستون رو از ستون خارج می کنن و کندانس می کنن (گرمای نهان تبخیرش صرف پیش گرم کردن خوراک نفت خام ورودی به واحد تقطیر میشه) و سپس به سینی های بالاتر میفرستند:

pump around باعث افت چشمگیر در بازده جداسازی میشه. به طور خلاصه بگم، قسمتی از ترکیب سبکی که باید به صورت بخار به بالای ستون برسه و از ستون خارج بشه، به صورت مایع توسط جریانهای جانبی ستون از ستون تقطیر خارج میشه و این خارج شدن جزء سبک از وسطهای ستون، باعث میشه که دبی بخار جاری در ستون کاهش پیدا کنه و به طبع اون قطر ستون کمتر مورد نیاز بشه و هزینه ساخت پایینتر بیاد اما برشهای میانی که از ستون گرفته شده، دارای درصد بالاتری ترکیب سبک هستند و برای اینکه این اجزای سبک رو از برش جدا کنن، جریان های جانبی رو وارد ستون های کوچکتر می کنن که توسط بخار آب، بخشهای سبکتر همراه در برش، تبخیر بشه و این بخار رو به ستون تقطیر برمیگردونن ! (همون عمل steam stripping)

علت این آفتابه خرج لحیم کردن چیه ؟! از یه طرف میان انرژی سیال داخل ستون رو میگیرن و جای دیگه استفاده می کنن و ستون کم هزینه تر بسازن، بعدش میان تأسیسات دیگه میزارن که بازده جداسازی اجزای سبک از سنگین رو زیاد کنن!

البته در نهایت به این نتیجه رسیدم که طراحی ها مختلف هستند. در بعضی طراحی ها، جریانهای جانبی رو به صورت مایع از ستون خارج می کنن و از سرد کردن اونها توسط نفت خام اولیه، energy saving می کنن، نه اینکه بیان بخار رو مایع کنن و راندمان جداسازی رو بیارن پایین.

آخرین ویرایش:

حامد جان اون عکسی که گذاشتم، مربوط به جریان های جانبی در مورد تقطیر نفت خام نبود، بلکه کلاً در مورد تمام جریانهای جانبی گفته شده بود که به نظرم صحیح نیست.

حامد جان، اتفاقاً در مورد pump around هم مشکل داشتم !

تا جایی که می دونم (اگه جاییش اشتباه هست، ممنون میشم بگین) pump around در تقطیر نفت خام مورد استفاده قرار می گیره. چون تقطیر نفت خام شدیداً نیازمند صرف انرژی هست، میان قسمتی از بخار بالا رونده در ستون رو از ستون خارج می کنن و کندانس می کنن (گرمای نهان تبخیرش صرف پیش گرم کردن خوراک نفت خام ورودی به واحد تقطیر میشه) و سپس به سینی های بالاتر میفرستند:

pump around باعث افت چشمگیر در بازده جداسازی میشه. به طور خلاصه بگم، قسمتی از ترکیب سبکی که باید به صورت بخار به بالای ستون برسه و از ستون خارج بشه، به صورت مایع توسط جریانهای جانبی ستون از ستون تقطیر خارج میشه و این خارج شدن جزء سبک از وسطهای ستون، باعث میشه که دبی بخار جاری در ستون کاهش پیدا کنه و به طبع اون قطر ستون کمتر مورد نیاز بشه و هزینه ساخت پایینتر بیاد اما برشهای میانی که از ستون گرفته شده، دارای درصد بالاتری ترکیب سبک هستند و برای اینکه این اجزای سبک رو از برش جدا کنن، جریان های جانبی رو وارد ستون های کوچکتر می کنن که توسط بخار آب، بخشهای سبکتر همراه در برش، تبخیر بشه و این بخار رو به ستون تقطیر برمیگردونن ! (همون عمل steam stripping)

علت این آفتابه خرج لحیم کردن چیه ؟! از یه طرف میان انرژی سیال داخل ستون رو میگیرن و جای دیگه استفاده می کنن و ستون کم هزینه تر بسازن، بعدش میان تأسیسات دیگه میزارن که بازده جداسازی اجزای سبک از سنگین رو زیاد کنن!

البته در نهایت به این نتیجه رسیدم که طراحی ها مختلف هستند. در بعضی طراحی ها، جریانهای جانبی رو به صورت مایع از ستون خارج می کنن و از سرد کردن اونها توسط نفت خام اولیه، energy saving می کنن، نه اینکه بیان بخار رو مایع کنن و راندمان جداسازی رو بیارن پایین.

مهدی جان در مورد Binary distillation کاملا حرف شما متینه ولی در برج های تقطیر چند محصوله که باید از چند جای برج محصول خارج بشه حتما باید pump around داشته باشیم( جهت جلوگیری از بهم ریختگی برج بعلت کاهش جریان در سینی های محصول) ولی یک جایی که خودم دیدم برج جذب C02 بوسیله Custic است که در برج باید PA گذاشته بشه چون جذب CO2 بسیار گرما ده است پس باید برای حفظ تعادل دمایی برج PA گذاشته بشه

سید مهدی برقعی

عضو جدید

مهدی جان در مورد Binary distillation کاملا حرف شما متینه ولی در برج های تقطیر چند محصوله که باید از چند جای برج محصول خارج بشه حتما باید pump around داشته باشیم( جهت جلوگیری از بهم ریختگی برج بعلت کاهش جریان در سینی های محصول) ولی یک جایی که خودم دیدم برج جذب C02 بوسیله Custic است که در برج باید PA گذاشته بشه چون جذب CO2 بسیار گرما ده است پس باید برای حفظ تعادل دمایی برج PA گذاشته بشه

حامد جان در مورد reactive distillation که واکنشش گرمازا باشه و برج های جذب که گرمازا باشن، استفاده از PA تقریباً اجباری هست. اما در مورد ستون تقطیر، این بهم ریختگی که فرمودید چی هست ؟ وقتی داریم ستون رو طراحی می کنیم، نوع سینی رو (buble cap, seives tray, valve tray ) رو طوری انتخاب می کنیم که turndown ratio بالاترین حد ممکن باشه (البته منظور این نیست که این فاکتور مهمترین فاکتور هست، اما جزو فاکتورهای مهم در انتخاب سینی هست). ضمن اینکه طراحی ستون، برای کارکرد steady state هست. یعنی دبی جریان مایع ورودی به ستون و خروجی از بالا و پایین و وسطهای ستون، مقدار معین و مشخص هست و بنابراین مقدار مایع روی هر سینی مقداری مشخص و ثابت هست. پس در مرحله طراحی این بهم ریختگی در نظر گرفته میشه.

در مورد binary distillation که ما اصلاً جریان جانبی نداریم! صحبت من در مورد multicomponent distillation هست که جریانهای متعدد داریم.

ببینید بزارین سوالم رو دقیق مطرح کنم:

1- در multicomponent distillation وقتی میخواهیم جریانهای جانبی بگیریم، سیال خروجی در حالت مایع اشباع هست (با کیقیت 0) یا بخار اشباع هست (کیفیت 1) و یا اینکه جریان خروجی در حالت 2فازی هست (کیفیت بین 0 و 1) ؟

2- در برج های تقطیر با وجود اینکه میدونیم pump around راندمان جداسازی رو کاهش میده، چرا ازش استفاده میشه با وجود اینکه در قسمت دیگه ای مجبوریم مجدد انرژی مصرف کنیم و از تجهیزاتی استفاده کنیم که این کاهش راندمان رو جبران کنیم ؟

حامد جان در مورد reactive distillation که واکنشش گرمازا باشه و برج های جذب که گرمازا باشن، استفاده از PA تقریباً اجباری هست. اما در مورد ستون تقطیر، این بهم ریختگی که فرمودید چی هست ؟ وقتی داریم ستون رو طراحی می کنیم، نوع سینی رو (buble cap, seives tray, valve tray ) رو طوری انتخاب می کنیم که turndown ratio بالاترین حد ممکن باشه (البته منظور این نیست که این فاکتور مهمترین فاکتور هست، اما جزو فاکتورهای مهم در انتخاب سینی هست). ضمن اینکه طراحی ستون، برای کارکرد steady state هست. یعنی دبی جریان مایع ورودی به ستون و خروجی از بالا و پایین و وسطهای ستون، مقدار معین و مشخص هست و بنابراین مقدار مایع روی هر سینی مقداری مشخص و ثابت هست. پس در مرحله طراحی این بهم ریختگی در نظر گرفته میشه.

در مورد binary distillation که ما اصلاً جریان جانبی نداریم! صحبت من در مورد multicomponent distillation هست که جریانهای متعدد داریم.

ببینید بزارین سوالم رو دقیق مطرح کنم:

1- در multicomponent distillation وقتی میخواهیم جریانهای جانبی بگیریم، سیال خروجی در حالت مایع اشباع هست (با کیقیت 0) یا بخار اشباع هست (کیفیت 1) و یا اینکه جریان خروجی در حالت 2فازی هست (کیفیت بین 0 و 1) ؟

2- در برج های تقطیر با وجود اینکه میدونیم pump around راندمان جداسازی رو کاهش میده، چرا ازش استفاده میشه با وجود اینکه در قسمت دیگه ای مجبوریم مجدد انرژی مصرف کنیم و از تجهیزاتی استفاده کنیم که این کاهش راندمان رو جبران کنیم ؟

برشهای نفتی بصورت بخار از برج تقطیر خارج شده و با عبور از کندانسورها به مایع تبدیل میشن قسمتی از این جریان به عنوان محصول نهایی خارج و ما بقی به برج برگردانده میشود هدف از بازگرداندن این جریان تفکیک بهتر و تنظیم دمای برج بوده زیرا جریان ربفلاکس به محض ورود به برج مجددا تبخیر شده و گرمای لازم جهت تبخیر را از مواد موجود در سینی میگیرد در نتیجه ترکیبات سنگین تر موجود در جریان خروجی از برج مجددا به مایع تبدیل شده و در سینی های پایین تر فرو میریزند

سید مهدی برقعی

عضو جدید

برشهای نفتی بصورت بخار از برج تقطیر خارج شده و با عبور از کندانسورها به مایع تبدیل میشن قسمتی از این جریان به عنوان محصول نهایی خارج و ما بقی به برج برگردانده میشود هدف از بازگرداندن این جریان تفکیک بهتر و تنظیم دمای برج بوده زیرا جریان ربفلاکس به محض ورود به برج مجددا تبخیر شده و گرمای لازم جهت تبخیر را از مواد موجود در سینی میگیرد در نتیجه ترکیبات سنگین تر موجود در جریان خروجی از برج مجددا به مایع تبدیل شده و در سینی های پایین تر فرو میریزند

حامد جان چندتا دلیل به ذهنم میرسه که به نظرم بهتر و معقول تره که جریان به صورت مایع از ستون خارج بشه:

1- راحت تره!

2- تجهیزات کم هزینه تری نیاز داره. نیازی به کندانسور و سرج تانک و جریان رفلاکس نیست. یک مبدل حرارتی کوچکتری (نسبت به سایز کندانسور مورد نیاز) میتونه دمای جریان رو به زیر دمای جوش برسونه تا مشکل cavitasion در پمپ ایجاد نشه.

3- در هر سینی، فاز مایع از اجزای سنگین غنی تر هست تا از اجزای سبکتری که قرار است به بالای ستون بروند. پس جریان خروجی اگه به صورت مایع باشه، از ترکیبات سنگین که مطلوب ما هست، غنی تر هست.

4- اساس طراحی قطر ستون تقطیر، دبی فاز بخار هست. خارج کردن بخار از ستون باعث میشه افت شدیدی در دبی گاز بوجود بیاد و مجبور بشیم قطر ستون در مقاطع بالاتر جریان جانبی رو کاهش بدیم. در صورتی که اگه جریان جانبی به صورت مایع باشه، نیازی به تغیییر قطر ستون نیست. مضاف بر اینکه اگر جریان جانبی به صورت مایع باشه، کم و زیاد شدن دبی، تغییر زیادی در دینامیک بخار درون ستون نداره اما اگه به صورت بخار باشه، تغییر دبی جریان، تأثیر شدیدتری در دینامیک ستون داره و ممکنه باعث طغیان و یا چکه کردن سینی های فوقانی بشه. (در نمودار flooding دقت کنید، flooding بر اساس جریان بخار درون ستون رسم شده)

5- راندمان جداسازی بالاتر باقی می مونه (اجزای سبک کمتری از میان ستون خارج میشن)

حامد جان چرا برش رو به صورت مایع از ستون خارج نمی کنن و به صورت بخار خارج می کنن ؟

حامد جان چندتا دلیل به ذهنم میرسه که به نظرم بهتر و معقول تره که جریان به صورت مایع از ستون خارج بشه:

1- راحت تره!

2- تجهیزات کم هزینه تری نیاز داره. نیازی به کندانسور و سرج تانک و جریان رفلاکس نیست. یک مبدل حرارتی کوچکتری (نسبت به سایز کندانسور مورد نیاز) میتونه دمای جریان رو به زیر دمای جوش برسونه تا مشکل cavitasion در پمپ ایجاد نشه.

3- در هر سینی، فاز مایع از اجزای سنگین غنی تر هست تا از اجزای سبکتری که قرار است به بالای ستون بروند. پس جریان خروجی اگه به صورت مایع باشه، از ترکیبات سنگین که مطلوب ما هست، غنی تر هست.

4- اساس طراحی قطر ستون تقطیر، دبی فاز بخار هست. خارج کردن بخار از ستون باعث میشه افت شدیدی در دبی گاز بوجود بیاد و مجبور بشیم قطر ستون در مقاطع بالاتر جریان جانبی رو کاهش بدیم. در صورتی که اگه جریان جانبی به صورت مایع باشه، نیازی به تغیییر قطر ستون نیست. مضاف بر اینکه اگر جریان جانبی به صورت مایع باشه، کم و زیاد شدن دبی، تغییر زیادی در دینامیک بخار درون ستون نداره اما اگه به صورت بخار باشه، تغییر دبی جریان، تأثیر شدیدتری در دینامیک ستون داره و ممکنه باعث طغیان و یا چکه کردن سینی های فوقانی بشه. (در نمودار flooding دقت کنید، flooding بر اساس جریان بخار درون ستون رسم شده)

5- راندمان جداسازی بالاتر باقی می مونه (اجزای سبک کمتری از میان ستون خارج میشن)

حامد جان چرا برش رو به صورت مایع از ستون خارج نمی کنن و به صورت بخار خارج می کنن ؟

دوستان،بحث خیلی جالبیه، ولی فکر میکنم اونایی که جواب میدن، بتونن براش منبع هم ذکر کنن، عالی میشه. منم اشتباه کردم، صحبتهایی که توسط مسئولین پالایشگاه میشد رو انعکاس دادم!

سید مهدی برقعی

عضو جدید

دوستان،بحث خیلی جالبیه، ولی فکر میکنم اونایی که جواب میدن، بتونن براش منبع هم ذکر کنن، عالی میشه. منم اشتباه کردم، صحبتهایی که توسط مسئولین پالایشگاه میشد رو انعکاس دادم!

مهندس اقبالی جان، به روی چشم، برای کدوم قسمتش منبع ذکر کنم ؟

مهندس اقبالی جان، به روی چشم، برای کدوم قسمتش منبع ذکر کنم ؟

کلی گفتم برای همه دوستان. نه فقط شما آقا مهدی. آخه بعضی مطالب برام تازگی داره، دوست دارم بیشتر یاد بگیرم. سوالای خودتم خیلی جالبه! باعث میشه همه چیرو طوطی وار حفظ نکنیم

kianersi.sina

عضو جدید

سلام

می خواستم اگه میشه راهنمایی کنید که با برنامه hysys چطور می تونم یه برج تقطیر برا پالایشگاه شبیه سازی کنم

خوراک رو دارم

دما به من دان 50

و فشار 5 atm

اگه میشه راهنمایی کنید

در ضمن این برج باید اتمسفریک باشه؟

استاد گفته بالای برج 70 درجه و پایین 350 درجه بشه

اما هر کار می کنم نمیشه

می خواستم اگه میشه راهنمایی کنید که با برنامه hysys چطور می تونم یه برج تقطیر برا پالایشگاه شبیه سازی کنم

خوراک رو دارم

دما به من دان 50

و فشار 5 atm

اگه میشه راهنمایی کنید

در ضمن این برج باید اتمسفریک باشه؟

استاد گفته بالای برج 70 درجه و پایین 350 درجه بشه

اما هر کار می کنم نمیشه

سلام

می خواستم اگه میشه راهنمایی کنید که با برنامه hysys چطور می تونم یه برج تقطیر برا پالایشگاه شبیه سازی کنم

خوراک رو دارم

دما به من دان 50

و فشار 5 atm

اگه میشه راهنمایی کنید

در ضمن این برج باید اتمسفریک باشه؟

استاد گفته بالای برج 70 درجه و پایین 350 درجه بشه

اما هر کار می کنم نمیشه

اول شما به من بگو خوراک رو چه جور وارد کردی

دوما واحد تقطیر شامل اتمسفریک و خلا میباشد

kianersi.sina

عضو جدید

سلاماول شما به من بگو خوراک رو چه جور وارد کردی

دوما واحد تقطیر شامل اتمسفریک و خلا میباشد

fluid rates های هر جزء رو دارم بر حسب کیلوگرم مول بر ساعت

ورودی با دمای 50 و فشار 5 مستقیم وارد برج کردم

من نمی دونم قبل اینکه وارد برج کنم کار خاصی باید بکنم یا نه؟

لطفا برام بگید قبل از اینکه فید رو وارد برج کنم باید چه شرایطی داشته باشه؟

آیا با همون فشار و دمایی که گفتم (50 درجه و فشار 5) باید وارد شه؟

و اینکه چه شرایطی لازمه تا بتونم دمای بالای برج رو به 70 و پایین رو 350 کنم؟

سلام

fluid rates های هر جزء رو دارم بر حسب کیلوگرم مول بر ساعت

ورودی با دمای 50 و فشار 5 مستقیم وارد برج کردم

من نمی دونم قبل اینکه وارد برج کنم کار خاصی باید بکنم یا نه؟

لطفا برام بگید قبل از اینکه فید رو وارد برج کنم باید چه شرایطی داشته باشه؟

آیا با همون فشار و دمایی که گفتم (50 درجه و فشار 5) باید وارد شه؟

و اینکه چه شرایطی لازمه تا بتونم دمای بالای برج رو به 70 و پایین رو 350 کنم؟

برای تعریف مواد نفتی باید Cut تعریف بشه

بستگی به شرایط مساله داره

در ضمن hysysمساله شبیه سازیه نه طراحی باید شرایط مشخص باشه

شما صورت مساله رو اینجا بذار تا بگم چیکارش کنی

سلام,ببخشید شاید یه جورایی اسپم تاپیکه ولی سوالی که همیشه تو ذهنمه.خوب مبحث جداسازی مهمترین شاخه ای هست که مهندسی شیمی رو از بچه های سیالات جدا میکنه ما در عملیات واحد تقطیر و جذب و دفع رو خوندیم و یه درس سه واحدی دیگه تحت عنوان تقطیر که فقط مختص طراحی برج بود خوب من همیشه فکر می کردم با یکم تجربه میتونم یه برج حالا از هر نوعی رو طراحی کنم ولی هیچ وقت ازم انتظار نرفت جایی که اگر دیتاشیتی برامون میاد که سایز نداره یه پاسخ منفی جوابشونه هیچ کس هم خیلی جدی نمیگیره که من درس طراحی برج خوندم میگن که اصلاً فکرشم نکن اینا تحت لایسنسه و کلاً یکی دو شرکت تو کل دنیا بیشتر این کارو انجام نمیده. حالا سوال من اینه که این مسئله حقیقت داره؟پس این همه محاسبات دستی و بعد هم شبیه سازی کردن برج برای چیه؟جایگاه ما مهندسین شیمی در طراحی برجهای تقطیر کجاست؟آیا فقط در حد یک مهندسی بیسیک هست یا نه میتونیم و این انتظار ازمون میره که یه برج رو با تمام جزییاتش طراحی کنیم.

Similar threads

Similar threads

-

-

نمونه سوالات ﻃﺮاﺣﯽ و ﺷﺒﯿﻪ ﺳﺎزي (دروس ارشد طراحی فرآیند)

- شروع شده توسط ashkannn87

- پاسخ ها: 1

-

-

شبیه سازی با نرم افزار متریال استودیو(material studio)

- شروع شده توسط alefi14

- پاسخ ها: 0

-