معرفی سیستم بتنی پیش تنیده

مقاومت بتن در برابر فشار بالاست ولی در مقابل كشش ضعیف است. ایجاد پیش فشردگی در بتن با كابلهای فولادی باعث ميگردد بتن همواره در تنش فشاری باقی بماند و در نتیجه میزان باربری آن افزایش خواهد یافت. چون كابلها در حالت فشرده قرار دارند و نیروی کششی را به نیروی فشاری تبدیل ميكنند و هیچ ضعفی در مقطع بتن ایجاد نميكنند و بتن فقط تحت بارهای بسیار زیاد به كشش ميافتد و ترك نميخورد.

برای پیش فشرده یا پیش تنیده كردن بتن دو سیستم متفاوت وجود دارد. پیش كشیدن و پس كشیدن.

الف- پیش كشیدن

تعداد زیادی از قطعات بتن پیش فشرده، از جمله دال های كف با این روش تولید ميشوند. كابلها را به صورت آزاد در داخل قالب قرار ميدهند و با دستگاه مخصوص كشش لازم را وارد ميكند. بتنریزی را انجام ميدهند و به كمك لرزاندن، هوای آن را تخلیه ميكند و شرایط لازم برای انجام خودگیری سریعتر را فراهم ميكنند. طول اضافی كابلها را كه در دو انتها ثابت شدهاند ميبرند و بتن را تحت فشار رها ميسازند. مانند بتن مسلح پیش ساخته مقطع و محل قرارگیری كابلها براساس بارهای محاسبه شده مشخص و رعایت ميشود.

ب- پس كشیدن

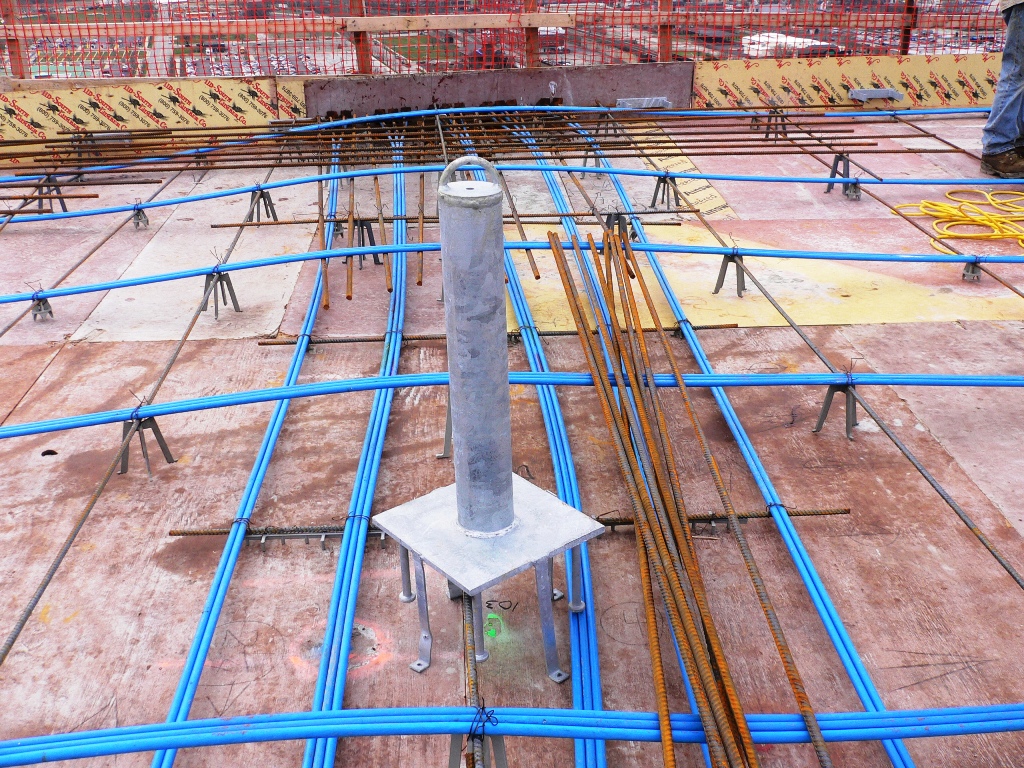

در روش پس كشیدن، كابلها را در قالب كار، داخل غلافهایی قرار ميدهند، بتنریزی را انجام ميدهند. وقتی به اندازه كافی خود را گرفت دو سر كابلها را به طرف بیرون ميكشند. این كار به وسیله گرههای مخصوص كه به دو سر سیمها بسته ميشوند و پس از قطع شدن كشش محكم ميشوند، انجام ميگیرد. مزیت پس كشیدن بر پیش كشیدن این است كه ميتوان آنها را خمیده كرد تا در مسیر تنش قرار گیرند. به این ترتیب ميتوان بتن را به شكلی ریخت كه كمترین حجم ممكن را داشته باشد.

منبع:

فروتنی، سام، مصالح و ساختمان، تهران: روزنه، 1383

مقاومت بتن در برابر فشار بالاست ولی در مقابل كشش ضعیف است. ایجاد پیش فشردگی در بتن با كابلهای فولادی باعث ميگردد بتن همواره در تنش فشاری باقی بماند و در نتیجه میزان باربری آن افزایش خواهد یافت. چون كابلها در حالت فشرده قرار دارند و نیروی کششی را به نیروی فشاری تبدیل ميكنند و هیچ ضعفی در مقطع بتن ایجاد نميكنند و بتن فقط تحت بارهای بسیار زیاد به كشش ميافتد و ترك نميخورد.

برای پیش فشرده یا پیش تنیده كردن بتن دو سیستم متفاوت وجود دارد. پیش كشیدن و پس كشیدن.

الف- پیش كشیدن

تعداد زیادی از قطعات بتن پیش فشرده، از جمله دال های كف با این روش تولید ميشوند. كابلها را به صورت آزاد در داخل قالب قرار ميدهند و با دستگاه مخصوص كشش لازم را وارد ميكند. بتنریزی را انجام ميدهند و به كمك لرزاندن، هوای آن را تخلیه ميكند و شرایط لازم برای انجام خودگیری سریعتر را فراهم ميكنند. طول اضافی كابلها را كه در دو انتها ثابت شدهاند ميبرند و بتن را تحت فشار رها ميسازند. مانند بتن مسلح پیش ساخته مقطع و محل قرارگیری كابلها براساس بارهای محاسبه شده مشخص و رعایت ميشود.

ب- پس كشیدن

در روش پس كشیدن، كابلها را در قالب كار، داخل غلافهایی قرار ميدهند، بتنریزی را انجام ميدهند. وقتی به اندازه كافی خود را گرفت دو سر كابلها را به طرف بیرون ميكشند. این كار به وسیله گرههای مخصوص كه به دو سر سیمها بسته ميشوند و پس از قطع شدن كشش محكم ميشوند، انجام ميگیرد. مزیت پس كشیدن بر پیش كشیدن این است كه ميتوان آنها را خمیده كرد تا در مسیر تنش قرار گیرند. به این ترتیب ميتوان بتن را به شكلی ریخت كه كمترین حجم ممكن را داشته باشد.

منبع:

فروتنی، سام، مصالح و ساختمان، تهران: روزنه، 1383