پروژهای بینظیر که پایاننامه یکی از بچههای مدرسه معماری IAAC بوده.

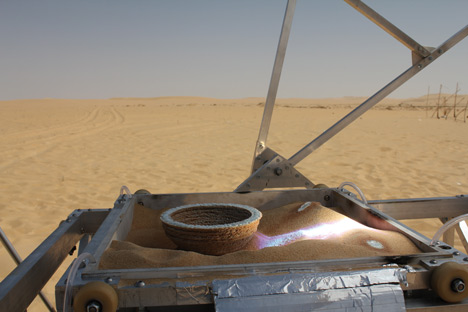

در این پروژه با پاشش شن و اضافه کردن همزمان یک رزین در هنگام پاشش به شن می تونه ساختارهایی از شن رو در دو نوع بافریم و بدون فریم داخلی ایجاد کنه که به نوعی شبیه شکل گیری غارها و صخرههای رسی هستند. در واقع محصول نهایی یک جور سنگ ماسهایه

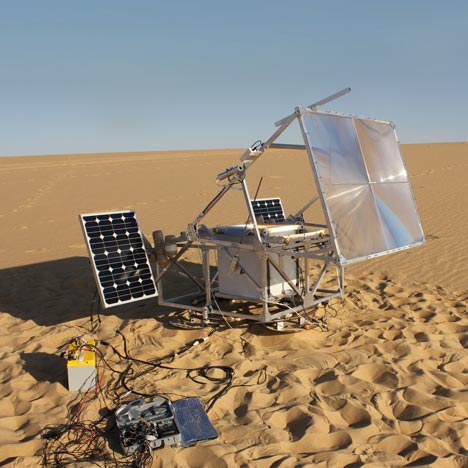

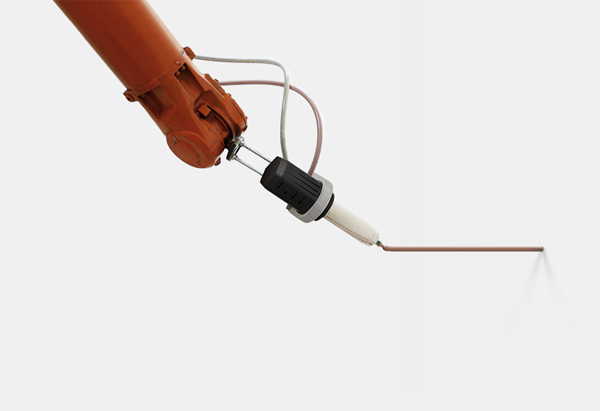

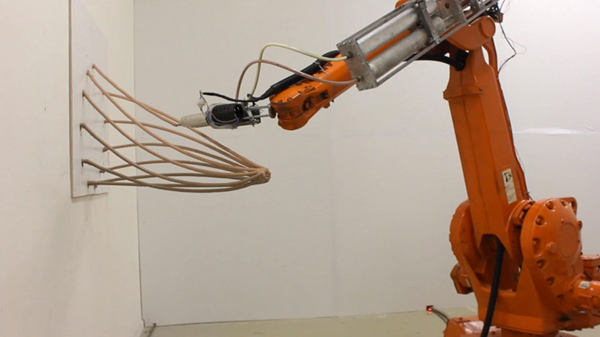

افراد دست اندرکار این پروژه برای رسیدن به هدف مورد نظرشون مجبورشدند بازوی فعال این پروژه رو خودشون درست کنن تا بتونن با اتصال اون به کامپیوتر از فرآیندی شبیه یک پرینت سه بعدی با روش اسپری ماسه برای خلق فرمهای مورد نظرشون استفاده کنن

پیشنهاد می شه ویدیوی پست و سایت این پروژه رو هم خوب نگاه کنین

sand shelter render

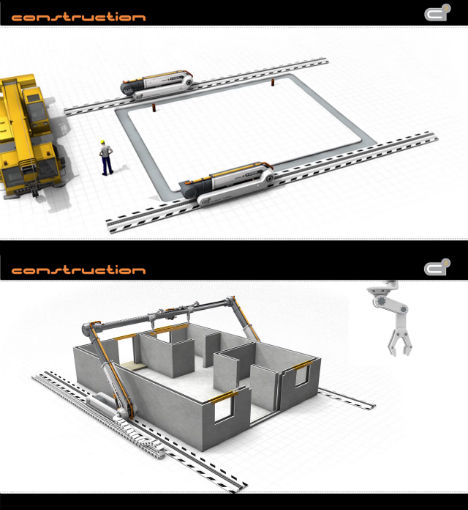

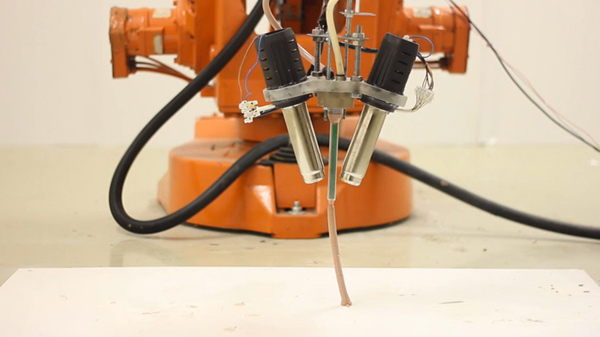

a research project by anna kulik, inder shergill and petr novikov, under the supervision of marta male alemany, jordi portell and miquel lloveras of IAAC, 'stone spray' is a robotic 3D printer that produces architecture out of soil. the team's research was focused on the field of additive manufacturing in architecture, finding means of proposing new eco-Friendly, efficient and innovative systems to print architecture in 3D. the mechanized device collects dirt/sand on site

and then sprays it from a nozzle in combination with a binder component. when this mixture hits the surface it solidifies to create sculptural forms. because the movements of the robot are digitally controlled by computer, the designer has direct input on the resulting shape. unlike other 3D printers, the 'stone spray' robot can print multi-directionally, even on vertical surfaces.

stone spray robot

robotic arm that deposits sand

sand wall

500 mm x 150 mm x 400 mm

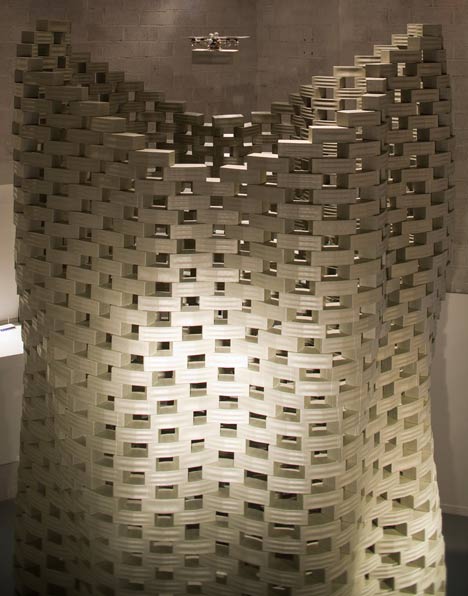

the sand wall experiment shows that the system can be applied on an architectural scale. the result represents a section of a wall. a script was developed to optimize the structure making it strong enough to support not only itself, but also bear a load.

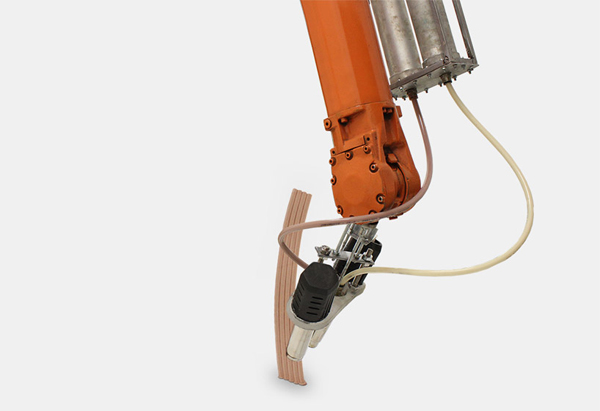

sand stool (formwork)

beach sand, soil solidifier

200 x 200 x 200 mm

this stool was made using a stone spray nozzle and wire scaffolding. it took only three hours to make it and one hour for it to solidify completely. this research shows that scaffolding speeds up the process of spraying and improves structural qualities. during this experimentation, some decisions regarding nozzle configuration were taken into account.

sand stool (no formwork)

400 x 400 x 400 mm

this 'sand stool' structure is a replica of the previous model done with formwork, but in this case, metal wire has not been used. the structure holds itself without any support material - it only uses sand and the soil-solidifier. here, the size of the stool has been increased.

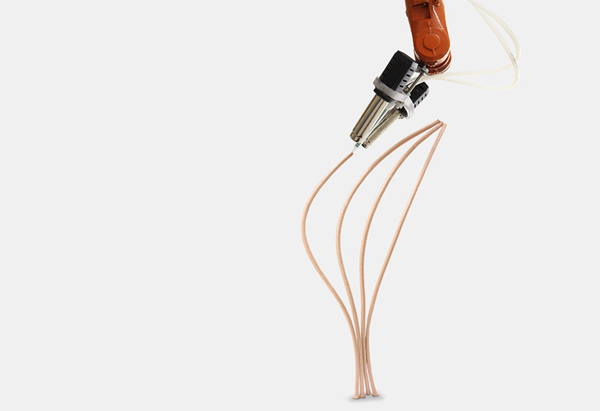

sand tree

200 x 200 x 400 mm

the 'sand tree' experiment explored the possibilities of multi-directional spraying without scaffolding. as a result the rules of length and angle proportions were create.

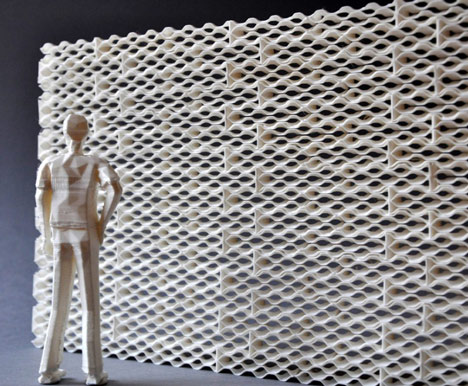

multi-directional arc experimentation resulting in a 200 x 200 x 100 mm object consisting of 23 arcs

mock-up produced without any scaffolding or support material which measures 170 x 170 x 400 mm, where as the structure began to grow, it shaped holes to allow the material to solidify faster

scale comparison: the column on the left took 20 minutes to create, while the one to the left took 10 - produced without any scaffolding or support material

در این پروژه با پاشش شن و اضافه کردن همزمان یک رزین در هنگام پاشش به شن می تونه ساختارهایی از شن رو در دو نوع بافریم و بدون فریم داخلی ایجاد کنه که به نوعی شبیه شکل گیری غارها و صخرههای رسی هستند. در واقع محصول نهایی یک جور سنگ ماسهایه

افراد دست اندرکار این پروژه برای رسیدن به هدف مورد نظرشون مجبورشدند بازوی فعال این پروژه رو خودشون درست کنن تا بتونن با اتصال اون به کامپیوتر از فرآیندی شبیه یک پرینت سه بعدی با روش اسپری ماسه برای خلق فرمهای مورد نظرشون استفاده کنن

پیشنهاد می شه ویدیوی پست و سایت این پروژه رو هم خوب نگاه کنین

sand shelter render

a research project by anna kulik, inder shergill and petr novikov, under the supervision of marta male alemany, jordi portell and miquel lloveras of IAAC, 'stone spray' is a robotic 3D printer that produces architecture out of soil. the team's research was focused on the field of additive manufacturing in architecture, finding means of proposing new eco-Friendly, efficient and innovative systems to print architecture in 3D. the mechanized device collects dirt/sand on site

and then sprays it from a nozzle in combination with a binder component. when this mixture hits the surface it solidifies to create sculptural forms. because the movements of the robot are digitally controlled by computer, the designer has direct input on the resulting shape. unlike other 3D printers, the 'stone spray' robot can print multi-directionally, even on vertical surfaces.

stone spray robot

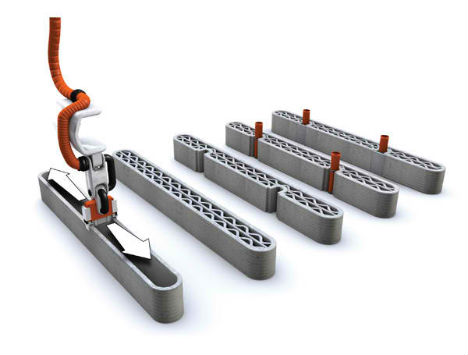

robotic arm that deposits sand

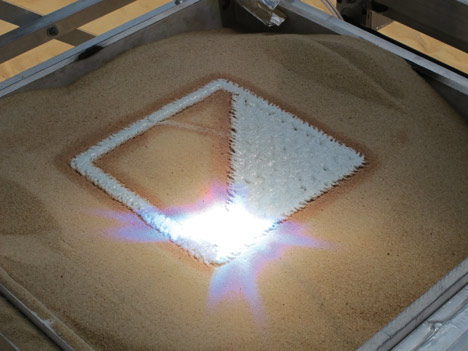

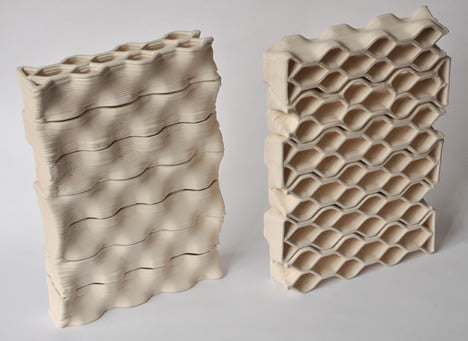

sand wall

500 mm x 150 mm x 400 mm

the sand wall experiment shows that the system can be applied on an architectural scale. the result represents a section of a wall. a script was developed to optimize the structure making it strong enough to support not only itself, but also bear a load.

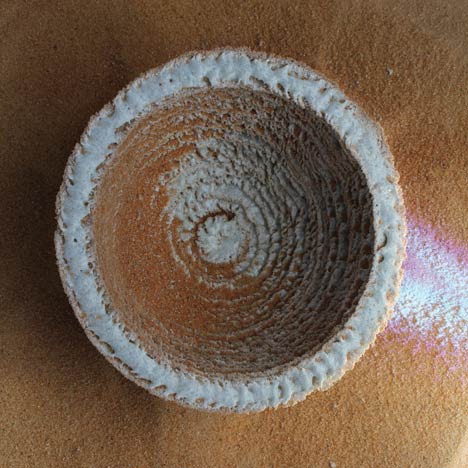

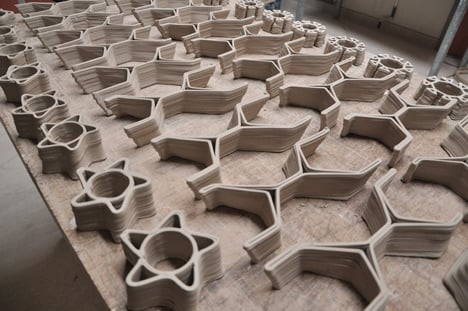

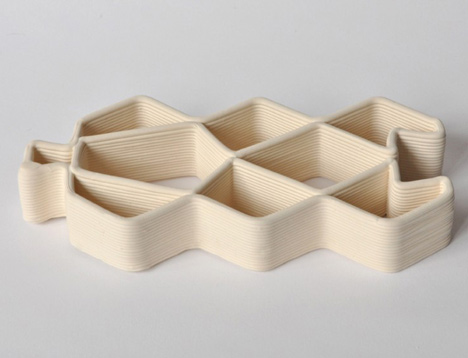

sand stool (formwork)

beach sand, soil solidifier

200 x 200 x 200 mm

this stool was made using a stone spray nozzle and wire scaffolding. it took only three hours to make it and one hour for it to solidify completely. this research shows that scaffolding speeds up the process of spraying and improves structural qualities. during this experimentation, some decisions regarding nozzle configuration were taken into account.

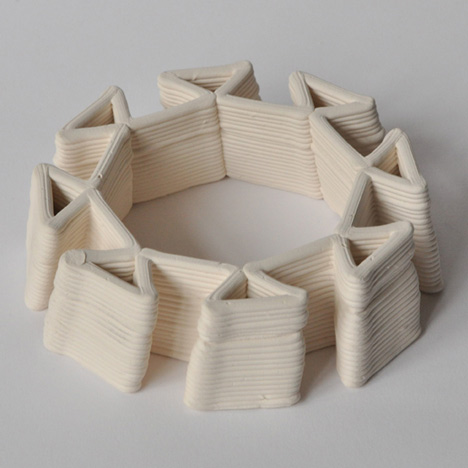

sand stool (no formwork)

400 x 400 x 400 mm

this 'sand stool' structure is a replica of the previous model done with formwork, but in this case, metal wire has not been used. the structure holds itself without any support material - it only uses sand and the soil-solidifier. here, the size of the stool has been increased.

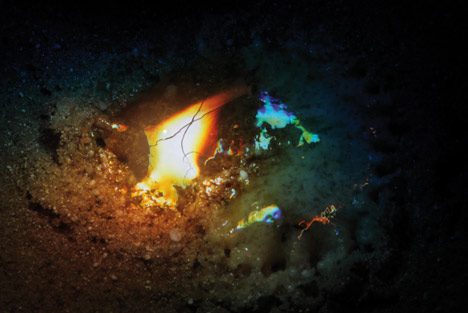

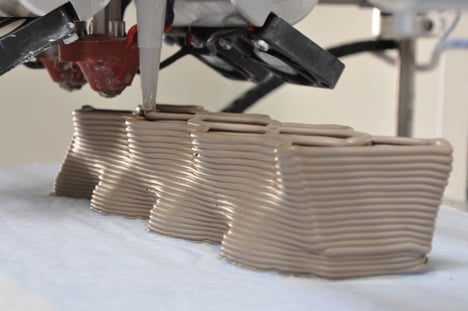

sand tree

200 x 200 x 400 mm

the 'sand tree' experiment explored the possibilities of multi-directional spraying without scaffolding. as a result the rules of length and angle proportions were create.

multi-directional arc experimentation resulting in a 200 x 200 x 100 mm object consisting of 23 arcs

mock-up produced without any scaffolding or support material which measures 170 x 170 x 400 mm, where as the structure began to grow, it shaped holes to allow the material to solidify faster

scale comparison: the column on the left took 20 minutes to create, while the one to the left took 10 - produced without any scaffolding or support material