در زنجیره مولکولی این نوع رزین های پلی استر، از نوع هالوژن ها به ویژه برم استفاده می شود و با افزودن حدود 5 درصد تری اکسید آنتیموان به عنوان فعال کننده به آنها خواص کند کنندگی حریق به طور قابل قبولی افزایش می یابد. در برگه مشخصات فنی این نوع رزین ها قابلیت تطابق آنها با انواع استانداردهای مورد نظر کندکنندگی حریق ذکر می گردد.

قابلیت کاربرد، فرایند پذیری و پخت رزین های فوق همانند رزین های معمولی می باشد ولی در صورت بروز، حریق، گاز هالوژن آزاد شده از رزین، شعله ور شدن محصول نهایی را تا مدت زمانی که برای کمک گرقتن از وسایل اطفاء حریق لازم می باشد، به تاخیر میاندازد برای اطلاعات بیشتر جهت آشنایی با طبقه بندی های مختلف کندکنندگی حریق و انجام تست های مربوطه به استانداردهای ASTM E84، UL94 مراجعه شود.

رزین های کلرندیک: این گروه از رزین های پلی استر غیر اشباع هالوژنه برای ساخت تجهیزاتی که در درجه حرارت های بالا یا محیط های اکسید کننده بسیار قوی مثل کلر مرطوب و داغ طراحی می شوند، مناسب هستند. این رزین ها خواص فرایندپذیری بسیار خوبی دارند و به طور خاص برای ساخت پوشش های داخل دودکش ها، کانال های انتقال گاز، مخازن آبکاری کروم، مخازن اسید شویی و کانال های عبور کلر به کار می روند . در عین حال این رزینها به علت دارا بودن هالوژن، دارای خواص کندکنندگی حریق نیز میباشند.

رزین های بیس فنل فومارات: این دسته از رزین ها از واکنش بیس فنل A با اکسید پروپیلن و فوماریک اسید بدست می آیند و دارای مقاومت ویژه در محیط های قلیایی می باشند. این رزین ها اساسا برای کاربردهایی در تماس با محلول قلیایی داغ توصیه می شوند، اما در عین حال توانایی مقاومت در برابر برخی اسیدها، تعدادی از حلال های آلی و محلول های نمکی را نیز تا دمای حداکثر 120 درجه سانتیگراد دارا میباشند.

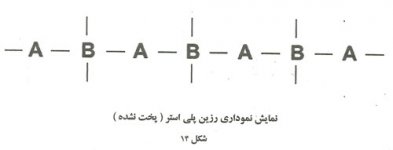

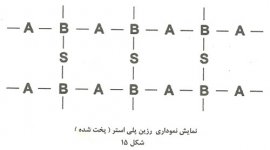

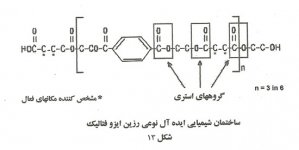

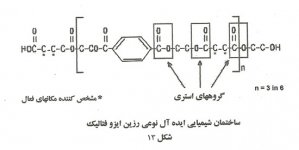

شکل شماره 13 ساختمان شیمیایی ایده آل رزین پلی استر را نشان می دهد. توجه به جایگاه گروه های استری (co- o-c) و مکانهای فعال ( ْC = ْ(C در داخل زنجیره های مولکولی داشته باشید. اکثر رزین های پلی استر مایع کمرنگ و گرانرو بوده و شامل محلولی از پلی استر در یک تکپار که معمولا استایرین است می باشند، افزودن استایرین آن هم تا حدود 30-50 درصد (با توجه به نوع رزین) با کاهشی که در گرانروی ایجاد می کند موجب به دست آمدن یک رزین قابل مصرف می گردد. استایرین یک وظیفه حیاتی دیگر هم دارد که همانا قادر ساختن رزین به تغییر شکل از فرم مایع به شکل جامد طی فرایند پخت به وسیله ایجاد "شبکه های عرضی" بین زنجیرهای مولکولی پلی استر بودن به وجود آوردن هیچ محصول جانبی می باشد.

بنابراین این رزینها بدون استفاده از فشار می توانند قالبگیری شوند و به همین مناسب به رزین های "فشار کم" و یا "تماسی" نیز شهرت دارند. رزینهای پلی استر زمان انبارداری محدودی دارند و به همین دلیل در نگهداری طولانی مدت، از درون شروع به "ژل شدن" می کنند. لذا در موقع تولید مقداری بازدارنده به آنها می افزایند تا سرعت ژل شدن در مدت انبارداری را کاهش دهند. زمان حداقل انبارداری رزینهای مورد استفاده عمومی 6 ماده می باشد.

رزین های پلی استر برای اینکه جهت تولید سازه های قالبگیری شده به جسم جامدی تبدیل شوند نیازمند افزودن بعضی محصولات کمکی هستند که معمولا عبارتند از:

قابلیت کاربرد، فرایند پذیری و پخت رزین های فوق همانند رزین های معمولی می باشد ولی در صورت بروز، حریق، گاز هالوژن آزاد شده از رزین، شعله ور شدن محصول نهایی را تا مدت زمانی که برای کمک گرقتن از وسایل اطفاء حریق لازم می باشد، به تاخیر میاندازد برای اطلاعات بیشتر جهت آشنایی با طبقه بندی های مختلف کندکنندگی حریق و انجام تست های مربوطه به استانداردهای ASTM E84، UL94 مراجعه شود.

رزین های کلرندیک: این گروه از رزین های پلی استر غیر اشباع هالوژنه برای ساخت تجهیزاتی که در درجه حرارت های بالا یا محیط های اکسید کننده بسیار قوی مثل کلر مرطوب و داغ طراحی می شوند، مناسب هستند. این رزین ها خواص فرایندپذیری بسیار خوبی دارند و به طور خاص برای ساخت پوشش های داخل دودکش ها، کانال های انتقال گاز، مخازن آبکاری کروم، مخازن اسید شویی و کانال های عبور کلر به کار می روند . در عین حال این رزینها به علت دارا بودن هالوژن، دارای خواص کندکنندگی حریق نیز میباشند.

رزین های بیس فنل فومارات: این دسته از رزین ها از واکنش بیس فنل A با اکسید پروپیلن و فوماریک اسید بدست می آیند و دارای مقاومت ویژه در محیط های قلیایی می باشند. این رزین ها اساسا برای کاربردهایی در تماس با محلول قلیایی داغ توصیه می شوند، اما در عین حال توانایی مقاومت در برابر برخی اسیدها، تعدادی از حلال های آلی و محلول های نمکی را نیز تا دمای حداکثر 120 درجه سانتیگراد دارا میباشند.

شکل شماره 13 ساختمان شیمیایی ایده آل رزین پلی استر را نشان می دهد. توجه به جایگاه گروه های استری (co- o-c) و مکانهای فعال ( ْC = ْ(C در داخل زنجیره های مولکولی داشته باشید. اکثر رزین های پلی استر مایع کمرنگ و گرانرو بوده و شامل محلولی از پلی استر در یک تکپار که معمولا استایرین است می باشند، افزودن استایرین آن هم تا حدود 30-50 درصد (با توجه به نوع رزین) با کاهشی که در گرانروی ایجاد می کند موجب به دست آمدن یک رزین قابل مصرف می گردد. استایرین یک وظیفه حیاتی دیگر هم دارد که همانا قادر ساختن رزین به تغییر شکل از فرم مایع به شکل جامد طی فرایند پخت به وسیله ایجاد "شبکه های عرضی" بین زنجیرهای مولکولی پلی استر بودن به وجود آوردن هیچ محصول جانبی می باشد.

بنابراین این رزینها بدون استفاده از فشار می توانند قالبگیری شوند و به همین مناسب به رزین های "فشار کم" و یا "تماسی" نیز شهرت دارند. رزینهای پلی استر زمان انبارداری محدودی دارند و به همین دلیل در نگهداری طولانی مدت، از درون شروع به "ژل شدن" می کنند. لذا در موقع تولید مقداری بازدارنده به آنها می افزایند تا سرعت ژل شدن در مدت انبارداری را کاهش دهند. زمان حداقل انبارداری رزینهای مورد استفاده عمومی 6 ماده می باشد.

رزین های پلی استر برای اینکه جهت تولید سازه های قالبگیری شده به جسم جامدی تبدیل شوند نیازمند افزودن بعضی محصولات کمکی هستند که معمولا عبارتند از:

فعال کننده

شتاب دهنده

افزودنی ها شامل: روان نیرو، رنگدانه، پرکننده، مقاومت دهنده شیمیایی و کندکننده حریق

شتاب دهنده

افزودنی ها شامل: روان نیرو، رنگدانه، پرکننده، مقاومت دهنده شیمیایی و کندکننده حریق