- انجمن

- فنی مهندسی

- مهندسی شیمی

- اطلاعات تخصصی ،استانداردها

- واحدها و فرایندهای پالایشگاه نفت، گاز و پتروشیمی

You are using an out of date browser. It may not display this or other websites correctly.

You should upgrade or use an alternative browser.

You should upgrade or use an alternative browser.

تقطیر و برج تقطیر

- شروع کننده موضوع mahdi.adelinasab

- تاریخ شروع

seyedmahdi

عضو جدید

seyedmahdi

عضو جدید

لینک پشتیبان :

پیوست ها

آخرین ویرایش:

seyedmahdi

عضو جدید

برج های پر شده

برج های پر شده

برج های پر شده به میزان وسیعی در انواع فرآیندهای جدا سازی ، تبادل حرارتی و تبدبل شیمیایی استفاده می شوند . این فرآیندها شامل جذب گازی ، عاری سازی ( دفع گازی ) ، تقطیر ، استخراج ، و انتقال حرارت می باشد که در این فصل به آنها پرداخته شده است . در این مطلب سعی شده که نمونه ای از مهمترین کاربردهای مربوط به این فرآیندها در صنایع مختلف از قبیل شیمیائی ، نفت و پتروشیمی غذایی و آب ، دارویی و معدنی توضیح داده شود با توجه به اینکه بیشترین کاربرد برج های پرشده در فرآیند جذب گازی می باشد قسمت عمده ای از این مطلب به کاربردهای مربوط به این فرآیند اختصاص دارد .

طرز کار برج های پر شده به همان صورت برج های سینی دار بوده و تفاوت این دو برج را می توان به صورت زیر بیان کرد:همانطور که می دانیم در برج های سینی دار در فواصل معین صفحات سوراخ داری قرار داده شده که عمل انتقال جرم بین فازها توسط آن تسهیل می شود. اما در برج های پر شده سینی وجود ندارد بلکه تمام برج از اجسامی با جنس و شکل معین پر شده است که به این اجسام پرکن (Packing) می گویند.

پرکن ها عموماً بر دو نوع منظم و نامنظم تقسیم بندی می شوند؛ پرکن های منظم در برخی موارد حتی بر سینی ها نیز برتری دارند. در این برج ها نیز همانند برج های سینی دار مایع از بالا و گاز از پایین جریان پیدا می کند. توزیع مایع در برج های پرکن حائز اهمیت بسیاری است زیرا توزیع ناهمسان موجب خشک ماندن برخی قسمت های بستر و در نتیجه کاهش راندمان تماس گاز -مایع می شود .به همین خاطر انواع بسیار متنوعی از توزیع کننده ها توسط سازندگان ساخته و به بازار عرضه شده است. جهت نگه داشتن بستر پرکن یک سینی زیرین و برای جلوگیری از انبساط بستر یک سینی بالایی در برج های پرکن تعبیه می شود.

در این پست جزوه ای به صورت word و pdf در رابطه با برج های پر شده (Packed Bed Tower ) جهت دانلود قرار داده شده است.

برج های پر شده

برج های پر شده به میزان وسیعی در انواع فرآیندهای جدا سازی ، تبادل حرارتی و تبدبل شیمیایی استفاده می شوند . این فرآیندها شامل جذب گازی ، عاری سازی ( دفع گازی ) ، تقطیر ، استخراج ، و انتقال حرارت می باشد که در این فصل به آنها پرداخته شده است . در این مطلب سعی شده که نمونه ای از مهمترین کاربردهای مربوط به این فرآیندها در صنایع مختلف از قبیل شیمیائی ، نفت و پتروشیمی غذایی و آب ، دارویی و معدنی توضیح داده شود با توجه به اینکه بیشترین کاربرد برج های پرشده در فرآیند جذب گازی می باشد قسمت عمده ای از این مطلب به کاربردهای مربوط به این فرآیند اختصاص دارد .

طرز کار برج های پر شده به همان صورت برج های سینی دار بوده و تفاوت این دو برج را می توان به صورت زیر بیان کرد:همانطور که می دانیم در برج های سینی دار در فواصل معین صفحات سوراخ داری قرار داده شده که عمل انتقال جرم بین فازها توسط آن تسهیل می شود. اما در برج های پر شده سینی وجود ندارد بلکه تمام برج از اجسامی با جنس و شکل معین پر شده است که به این اجسام پرکن (Packing) می گویند.

پرکن ها عموماً بر دو نوع منظم و نامنظم تقسیم بندی می شوند؛ پرکن های منظم در برخی موارد حتی بر سینی ها نیز برتری دارند. در این برج ها نیز همانند برج های سینی دار مایع از بالا و گاز از پایین جریان پیدا می کند. توزیع مایع در برج های پرکن حائز اهمیت بسیاری است زیرا توزیع ناهمسان موجب خشک ماندن برخی قسمت های بستر و در نتیجه کاهش راندمان تماس گاز -مایع می شود .به همین خاطر انواع بسیار متنوعی از توزیع کننده ها توسط سازندگان ساخته و به بازار عرضه شده است. جهت نگه داشتن بستر پرکن یک سینی زیرین و برای جلوگیری از انبساط بستر یک سینی بالایی در برج های پرکن تعبیه می شود.

در این پست جزوه ای به صورت word و pdf در رابطه با برج های پر شده (Packed Bed Tower ) جهت دانلود قرار داده شده است.

پیوست ها

برج تقطیر چیست

برج تقطیر چیست

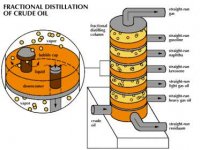

برج تقطیر یا برج جداسازی (fractioning column/fractionation column/distillation column) یکی از اجزای اصلی در تقطیر (distillation) مخلوطهای مایع است به صورتی که مخلوط را بر حسب میزان فراریت (volatilities) به اجزای تشکیل دهنده خود تفکیک میکند. اندازه برجهای تقطیر از مقیاس کوچک در آزمایشگاه تا برجهای عظیم صنعتی متغیر است.

برجهای تقطیر صنعتی

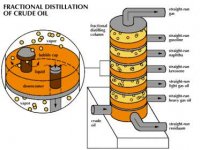

تقطیر جزء به جزء (fractional distillation) یک عملیات واحد (unit operations) در مهندسی شیمی است. برج تقطیر به طور گستردهای در صنایع فرآیندهای شیمیایی که در آن باید مقادیر زیادی از مایعات تقطیر شوند، استفاده میشود. این صنایع شامل صنایع فرآیندی نفت، محصولات پتروشیمی (petrochemical production)، فرآیند گاز طبیعی (natural gas processing)، فرآیند قطران زغال سنگ (coal tar processing)، تخمیر، جداسازی هوای مایع (liquified air separation) و تولید حلالهای هیدروکربنی و صنایع مشابه میشوند اما وسیعترین کاربرد آن در پالایشگاههای نفت خام (petroleum refineries) میباشد. در این پالایشگاهها، خوراک نفت خام یک ترکیب پیچیده و چند جزیی است که باید از هم جدا شوند. محصولات به صورت ترکیبات شیمیایی خالص مورد نظر نیستند بلکه هدف نهای گروههای ترکیبهایی در بازه نسبتا کوچک نقاط جوش میشود که جزء یا فرکشن (fractions) نامیده میشوند. مبداء نام تقطیر جزء به جزء (fractional distillation/fractionation) از این جا میآید. بر اساس الزامات محصول و اقتصادی، اغلب جدا کردن بیشتر اجزا ارزشی ندارد.

تقطیر یکی از رایجترین و انرژیبرترین فرآیندهای جداسازی است. در یک پلانت شیمیایی معمولی، برج تقطیر حدود 40 درصد از مصرف کل انرژی را تشکیل میدهد. تقطیر صنعتی به طور معمول در ستونهای استوانهای بزرگ عمودی انجام میشود که به برج تقطیر (distillation towers) و یا ستون تقطیر (distillation columns) شناخته میشود و دارای قطرهای از حدود 65 سانتیمتر تا 6 متر و ارتفاعهای از حدود 6 متر تا 60 متر یا بیشتر میباشند.

برجهای تقطیر صنعتی معمولا به صورت پیوسته کار میکنند. به غیر از مواردی که اختلالی در خوراک، گرمایش، دمای محیط، یا کندانس شدن رخ میدهد، میزان خوراک اضافه شده به طور معمول برابر است با مقدار محصولی که خارج میشود.

همچنین باید توجه داشت که میزان حرارت ورودی به ستون از ریبویلر (reboiler) و به همراه خوراک باید با مقدار حرارت خارج شده توسط کندانسور بالاسری و حرارت همراه محصولات برابر باشد. حرارت وارد شده به یک ستون تقطیر یک پارامتر بسیار حساس است؛ اضافه کردن حرارت بیش از حد و یا حرارت ناکافی به ستون میتواند به ایجاد کف، سر رفتن، ایجاد حباب و ایجاد اشک منجر گردد.

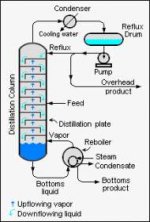

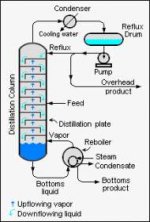

شکل زیر یک برج تقطیر صنعتی را شان میدهد که جریان خوراک را به یک جزء تقطیر (distillate fraction) و یک جزء پایینی (bottoms fraction) جداسازی میکند. با این حال بسیاری از برجهای تقطیر صنعتی دارای خروجیهایی در فواصل مختلف ستون هستند، به طوری که محصولات مختلف با محدوده نقاط جوش مختلف را میتوان از یک ستون تقطیر دارای جریان خوراک چند جزیی خارج کرد. سبکترین محصولات با پایینترین نقطه جوش از بالای ستون و سنگینترین محصولات با بالاترین نقطه جوش از خروجی پایین خارج میشوند.

برجهای تقطیر صنعتی برای جداسازی بهتر محصولات، از رفلاکسهای (reflux) خارجی استفاده میکنند. ریفلاکس به بخشی از سیال کندانس بالاسری اشاره دارد که همانند شکل بالا به بالای برج تقطیر باز گردانده میشود.

در داخل ستون، مایع ریفلاکس با حرکت رو به پایین، خنککاری و کندانس بخارات دارای حرکت رو به بالا را فراهم میکند و موجب افزایش راندمان برج تقطیر میشود. هرچه ریفلاکس و/یا سینیهای بیشتری تامین شود، جداسازی مواد با نقطه جوش پایینتر از مواد با نقطه جوش بالاتر در برج بهتر انجام میشود.

طراحی و بهرهبرداری از یک برج تقطیر بستگی به ترکیب خوراک و همچنین ترکیب محصولات مورد نظر دارد. با داشتن یک خوراک ساده دوجزیی میتوان از روشهای تحلیلی مانند روش مککیب – تیل (McCabe-Thiele method) و یا معادله فنسک (Fenske equation) استفاده نمود. برای خوراکهای چند جزیی، مدلهای شبیه سازی برای طراحی، کارکرد و ساخت به کار میروند.

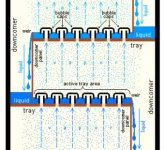

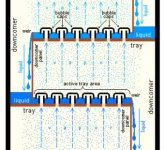

سینیهای کلاهکی (bubble-cap trays) یا بشقابهای کلاهی (bubble-cap plates) برای تامین تماس مناسب بین بخار بالا رونده و مایع پایین رونده در داخل ستون تقطیر صنعتی به کار میروند. این سینیهای کلاهی در شکل زیر نشان داده شدهاند.طراحی و بهرهبرداری از یک برج تقطیر بستگی به ترکیب خوراک و همچنین ترکیب محصولات مورد نظر دارد. با داشتن یک خوراک ساده دوجزیی میتوان از روشهای تحلیلی مانند روش مککیب – تیل (McCabe-Thiele method) و یا معادله فنسک (Fenske equation) استفاده نمود. برای خوراکهای چند جزیی، مدلهای شبیه سازی برای طراحی، کارکرد و ساخت به کار میروند.

سینیهای کلاهکی (bubble-cap trays) یا بشقابهای کلاهی (bubble-cap plates) برای تامین تماس مناسب بین بخار بالا رونده و مایع پایین رونده در داخل ستون تقطیر صنعتی به کار میروند. این سینیهای کلاهی در شکل زیر نشان داده شدهاند.

راندمان یک سینی و یا بشقاب به طور معمول کمتر از مقدار صد درصدی تعادل تئوری در آن مرحله است. از این رو یک برج تقطیر تقریبا همیشه در عمل نسبت به تعداد بشقاب محاسبه شده در تعادل مایع و بخار در مراحل، به بشقابهای بیشتری نیاز دارد.

برج تقطیر چیست

برج تقطیر یا برج جداسازی (fractioning column/fractionation column/distillation column) یکی از اجزای اصلی در تقطیر (distillation) مخلوطهای مایع است به صورتی که مخلوط را بر حسب میزان فراریت (volatilities) به اجزای تشکیل دهنده خود تفکیک میکند. اندازه برجهای تقطیر از مقیاس کوچک در آزمایشگاه تا برجهای عظیم صنعتی متغیر است.

برجهای تقطیر صنعتی

تقطیر جزء به جزء (fractional distillation) یک عملیات واحد (unit operations) در مهندسی شیمی است. برج تقطیر به طور گستردهای در صنایع فرآیندهای شیمیایی که در آن باید مقادیر زیادی از مایعات تقطیر شوند، استفاده میشود. این صنایع شامل صنایع فرآیندی نفت، محصولات پتروشیمی (petrochemical production)، فرآیند گاز طبیعی (natural gas processing)، فرآیند قطران زغال سنگ (coal tar processing)، تخمیر، جداسازی هوای مایع (liquified air separation) و تولید حلالهای هیدروکربنی و صنایع مشابه میشوند اما وسیعترین کاربرد آن در پالایشگاههای نفت خام (petroleum refineries) میباشد. در این پالایشگاهها، خوراک نفت خام یک ترکیب پیچیده و چند جزیی است که باید از هم جدا شوند. محصولات به صورت ترکیبات شیمیایی خالص مورد نظر نیستند بلکه هدف نهای گروههای ترکیبهایی در بازه نسبتا کوچک نقاط جوش میشود که جزء یا فرکشن (fractions) نامیده میشوند. مبداء نام تقطیر جزء به جزء (fractional distillation/fractionation) از این جا میآید. بر اساس الزامات محصول و اقتصادی، اغلب جدا کردن بیشتر اجزا ارزشی ندارد.

تقطیر یکی از رایجترین و انرژیبرترین فرآیندهای جداسازی است. در یک پلانت شیمیایی معمولی، برج تقطیر حدود 40 درصد از مصرف کل انرژی را تشکیل میدهد. تقطیر صنعتی به طور معمول در ستونهای استوانهای بزرگ عمودی انجام میشود که به برج تقطیر (distillation towers) و یا ستون تقطیر (distillation columns) شناخته میشود و دارای قطرهای از حدود 65 سانتیمتر تا 6 متر و ارتفاعهای از حدود 6 متر تا 60 متر یا بیشتر میباشند.

برجهای تقطیر صنعتی معمولا به صورت پیوسته کار میکنند. به غیر از مواردی که اختلالی در خوراک، گرمایش، دمای محیط، یا کندانس شدن رخ میدهد، میزان خوراک اضافه شده به طور معمول برابر است با مقدار محصولی که خارج میشود.

همچنین باید توجه داشت که میزان حرارت ورودی به ستون از ریبویلر (reboiler) و به همراه خوراک باید با مقدار حرارت خارج شده توسط کندانسور بالاسری و حرارت همراه محصولات برابر باشد. حرارت وارد شده به یک ستون تقطیر یک پارامتر بسیار حساس است؛ اضافه کردن حرارت بیش از حد و یا حرارت ناکافی به ستون میتواند به ایجاد کف، سر رفتن، ایجاد حباب و ایجاد اشک منجر گردد.

شکل زیر یک برج تقطیر صنعتی را شان میدهد که جریان خوراک را به یک جزء تقطیر (distillate fraction) و یک جزء پایینی (bottoms fraction) جداسازی میکند. با این حال بسیاری از برجهای تقطیر صنعتی دارای خروجیهایی در فواصل مختلف ستون هستند، به طوری که محصولات مختلف با محدوده نقاط جوش مختلف را میتوان از یک ستون تقطیر دارای جریان خوراک چند جزیی خارج کرد. سبکترین محصولات با پایینترین نقطه جوش از بالای ستون و سنگینترین محصولات با بالاترین نقطه جوش از خروجی پایین خارج میشوند.

قطیر جزء به جزء پیوسته دو جزیی

برجهای تقطیر صنعتی برای جداسازی بهتر محصولات، از رفلاکسهای (reflux) خارجی استفاده میکنند. ریفلاکس به بخشی از سیال کندانس بالاسری اشاره دارد که همانند شکل بالا به بالای برج تقطیر باز گردانده میشود.

در داخل ستون، مایع ریفلاکس با حرکت رو به پایین، خنککاری و کندانس بخارات دارای حرکت رو به بالا را فراهم میکند و موجب افزایش راندمان برج تقطیر میشود. هرچه ریفلاکس و/یا سینیهای بیشتری تامین شود، جداسازی مواد با نقطه جوش پایینتر از مواد با نقطه جوش بالاتر در برج بهتر انجام میشود.

طراحی و بهرهبرداری از یک برج تقطیر بستگی به ترکیب خوراک و همچنین ترکیب محصولات مورد نظر دارد. با داشتن یک خوراک ساده دوجزیی میتوان از روشهای تحلیلی مانند روش مککیب – تیل (McCabe-Thiele method) و یا معادله فنسک (Fenske equation) استفاده نمود. برای خوراکهای چند جزیی، مدلهای شبیه سازی برای طراحی، کارکرد و ساخت به کار میروند.

سینیهای کلاهکی (bubble-cap trays) یا بشقابهای کلاهی (bubble-cap plates) برای تامین تماس مناسب بین بخار بالا رونده و مایع پایین رونده در داخل ستون تقطیر صنعتی به کار میروند. این سینیهای کلاهی در شکل زیر نشان داده شدهاند.طراحی و بهرهبرداری از یک برج تقطیر بستگی به ترکیب خوراک و همچنین ترکیب محصولات مورد نظر دارد. با داشتن یک خوراک ساده دوجزیی میتوان از روشهای تحلیلی مانند روش مککیب – تیل (McCabe-Thiele method) و یا معادله فنسک (Fenske equation) استفاده نمود. برای خوراکهای چند جزیی، مدلهای شبیه سازی برای طراحی، کارکرد و ساخت به کار میروند.

سینیهای کلاهکی (bubble-cap trays) یا بشقابهای کلاهی (bubble-cap plates) برای تامین تماس مناسب بین بخار بالا رونده و مایع پایین رونده در داخل ستون تقطیر صنعتی به کار میروند. این سینیهای کلاهی در شکل زیر نشان داده شدهاند.

برج تقطیر با سینیهای کلاهکی

راندمان یک سینی و یا بشقاب به طور معمول کمتر از مقدار صد درصدی تعادل تئوری در آن مرحله است. از این رو یک برج تقطیر تقریبا همیشه در عمل نسبت به تعداد بشقاب محاسبه شده در تعادل مایع و بخار در مراحل، به بشقابهای بیشتری نیاز دارد.

سینیهای کلاهکی

در کاربردهای صنعتی، گاهی در ستون تقطیر به جای سینی از مواد پر کننده (packing material) استفاده میشود، به ویژه هنگامی که در ستون به قطرات کمفشار نیاز باشد، مانند زمانی کارکرد تحت خلاء انجام میشود. این مواد پر کننده میتوانند مانند رینگهای راشیگ (Raschig rings)، پر کنندههای با قرار گیری تصادفی با عرض 2.5 تا 7.6 سانتیمتر و یا ورقهای فلزی ساختار یافته باشند. مایعات تمایل به تر کردن سطح پر کنندهها دارند و بخار از روی این سطوح مرطوب عبورمیکنند و انتقال جرم بر روی این سطوح انجام میشود.

رینگهای راشینگ

ورقهای فلزی ساختار یافته به عنوان پر کننده

آخرین ویرایش:

Similar threads

| Thread starter | عنوان | تالار | پاسخ ها | تاریخ |

|---|---|---|---|---|

| M | PFD واحد تقطیر هیدروکربن راکتور بستر ثابت دو مرحله ای | واحدها و فرایندهای پالایشگاه نفت، گاز و پتروشیمی | 0 | |

|

|

اصول طراحی برج خنک کننده | واحدها و فرایندهای پالایشگاه نفت، گاز و پتروشیمی | 0 |

Similar threads

-

PFD واحد تقطیر هیدروکربن راکتور بستر ثابت دو مرحله ای

- شروع شده توسط mammad_1313

- پاسخ ها: 0

-

اصول طراحی برج خنک کننده

- شروع شده توسط chemblog

- پاسخ ها: 0