You are using an out of date browser. It may not display this or other websites correctly.

You should upgrade or use an alternative browser.

You should upgrade or use an alternative browser.

ترابری در معادن

- شروع کننده موضوع lo30

- تاریخ شروع

باربری با نوار

باربری با نوار

باربری با نوار

نوار باربری یک وسیله حمل و نقل دائم به شمار می اید که قدرت و توان باربری آن نسبت به حجمی که لازم دارد زیاد می باشد نوار باربری در بسیاری از موارد تنها وسیله اقتصادی حمل و نقل مواد از نقطه ای ه نقطه دیگر محسوب می شود نوار در گالریهای افقی و در مواردی که محل بارگیری و باراندازی برای مدت معینی ثابت است بکار برده می شود. کاربرد نوار در کارگاه استخراج که دائم در حال تغییر محل است استثنایی است (نوارها کوتاه و غیر ثابت است) نوارها توسط کارخانه سازنده در طول های 20 تا 50 متری ساخته می شود به این دلیل نوارهای طولانی از چند قطعه که به یکدیگر متصل شده تشکیل می شود برای صرفه جویی در نقاط اتصال نمی توان طول نوار اولیه را بسیار زیاد گرفت زیرا حجم حلقه (کولی) نوار آنقدر زیاد می شود که عبور از آن چاه دویل، تونلها و راهروها مشکل یا ناممکن می شود به لحاظ داشتن وزن زیاد کولی هنگام نصب یا باز شدن نواز از رولر استفاده می شود در نصب و ساخت نوار ممکن است تونل کلاً در اختیار نوار قرار گیرد این کار در تونل بین سنگ شکن اولیه و انبار سنگ معدن کارخانه کانه آرائی در معدن سرچشمه انجام گرفته است.

ابعاد و ساختمان نوار

نوار باربری به صورت یک ورقه نازک و باریک از جنس پلاستیک یا کائوچوست که به صورت بی انتها حول دو استوانه جلویی و عقبی به حرکت درمی آید ابعاد نوارهای معمولی در معادن متفاوت است یعنی حتی در یک معدن ممکن است نوار با طول و عرض های مختلف به کار برده شود طول و عرض نوارهایی که در معادن روباز بکار برده می شود معمولاً از وارهای زیرزمینی بیشتر است زیرا کمبود فضا در معادن زیرزمینی بین 400-1200 میلیمتر انتخاب می شود عرض های بیشتر برای نوارهای طویلتر و باربری سریعتر است. نوار باربری از چند «لای» الیاف گیاهی یا نایلونی ساخته می شود که دو طرف ان توسط یک پوشش لاستیکی یا کائوچویی مستور می شود تار و پودها در یک نوار تنشها را تحمل کرده و پوشش لاستیکی در عمل حفاظت از تار و پود را بعهده دارد این حفاظت در مقابل فرسایش رطوبت و اسیب دیدن فیزیکی است تار و پودها از الیاف پنبه ای، ابریشیم مصنوعی، الیفا نایلونی و سیم فولادی ساخته می شود. نوار با سیم های فولای برای وظایف سنگین تر (کشش بیشتر) و طول های زیاد به کار می رود در ساختمان نوار سعی می شود لایه های تار و پود از یکدیگر جدا باشند تا دوام نوار اضافه شود نوار می تواند دارای طول زیاد باشد.

اتصال نوارها

چون نوارها به صورت یک باریکه طول ساخته می شوند و بایستی در موقع کار به یک نوار بی انتها تبدیل شود نوارهای باربری حداقل دارای یک اتصال هستند در عمل تعداد اتصال ها خیلی بیشتر است زیرا هم نوارهای طویل از چند نوار جداگانه سر هم می شود و هم نوارها پس از مدت زمانی پاره شده و احتیاج به تعمیر پیدا می کنند که این دو عامل تعداد اتصال ها را زیاد می کند اتصال های نوار برای اینکه نقاط ضعیف نوار را تشکیل ندهند مقاوم ساخته می شود سه نوع اتصال در نوارها متداول است:

تجهیزات مربوط به نوار

دستگاه نوار باربری گذشته از خود نوار دارای وسایل زیر است:

1- استوانه محرک و استوانه انتهایی

2- شاسی

3- قرقره (رولرها)

4- موتور

1- استوانه محرک و استوانه انتهایی (هرزگرد)

در دو طرف نوار دو استوانه که یکی محرک و دیگری برای برگرداندن نوار است هرزگرد منظور می گردد اندازه قطر استوانه ها در انگلستان مطابق فرمول زیر انتخای می شود:

D= 10n+10 (cm)در این فرمول D قطر استوانه به سانتیمتر و n تعداد لایه های نوار (لایه های تار و پود) است.

در آلمان برای استوانه محرک رقم 100 برابر ضخامت نوار و برای استوانه برگردان عدد 80 برابر ضخامت نوار مبنای محاسبه قطر استوانه قرار می گیرد سطح خارجی استوانه از چوب و یا اجناس پارچه ای پوشانده می شود تا بدین وسیله اصطکاک بین نوار و استوانه محرک افزایش یابد. (اندازه m در فولاد 3/0 و در استوانه های روکش چوبی 35/0 و روکش پارچه ای 4/0 است)

2- شاسی

شاسی نوار از پروفیلهای مختلف فولاد ساخته می شود قطعات مختلف شاسی در داخل معدن و در محل نصب وار به یکدیگر مونتاژ می شود. شاسی بر روی کف گالری تکیه می کند و برای اینکه سطح نوار در ارتفاع مناسب قرار گیرد پایه های شاسی برای ارتفاع های مختلف قابل تنظیم است در بعضی از نوارها توسط یک ورقه آهن که در سرتاسر نوار تعبیه می شود قسمت بالائی و زیری نوار از یکدیگر جدا می شود این ورقه عمل حفاظت از نوار زیری را انجام می دهد و از ریزش سنگ یا مواد بر روی نوار زیرین جلوگیری می کند در انتهای شاسی قسمت تنظیم تنش نصب می شود این دستگاه یا به وسیله پیچ و مهره و یا توسط آویزان کردن وزنه تنش های مربوطه را تنظیم می کند. نوارهای مدرن و مجهز امروزی دارای وسایل تنظیم تنش اتوماتیک می باشند افزایش طول نوار به درصد محاسبه می شود به قسمتی که تجهیزات حفظ کشش (وزنه بتنی) در ارتفاعی قرار گیرد که این اختلاف طول را تحمل و تعدیل کند. افزایش طول بین 05/0% تا 1/0% است. ارقام درشت تر برای تار گیاهی و ارقام کمتر از ویژگی های کاربرد تارهای کابل فولادی است.

3- قرقره ها یا رولرها

نوار روی استوانه های مخصوصی که ما آن را قرقره می نامیم تکیه می کند هنگام حرکت نوارها این قرقره ها به علت حرکت نوار به چرخش درمی آید قسمت روئی نوار روی قرقره ها که تعداد آن دو تا پنج عدد است قرار می گیرد. چون این قرقره ها وزن نوار و بار را تحمل می کنند و در آنها اصطکاک زیادی به وجود می آید و در دو طرف محور قرقره بلبرینگ تعبیه شده است تا اصطکاک به حداقل برسد. فاصله بین قرقره ها در جهت طولی در بالای شاسی بین 5/ تا 5/1 متر و در قسمت زیرین نوار که فقط یک قرقره مستقیم است حدود دو تا سه برابر این مقدار است. روغنکاری و گریسکاری قرقره ها برای کم کردن اصطکاک ها اهمیت دارد در باربری با نوار طول آن به رقم خاصی محدودیت دارد در طول های بیش از حد نوارها بطور پیاپی قرار می گیرد به قسمتی که یک نوار بار خود را روی نوار دیگر می ریزد به این لحاظ انتهای نوار طوری است که روی نوار بعدی قرار می گیرد تا به ارتفاع مورد نظر برسد.

4- موتور

موتورهایی که برای به حرکت درآوردن نوار به کار می روند یا توسط نیروی الکتریسیته و یا به کمک هوار فشرده کار می کند موتورهای الکتریکی از نوع آسنکرون و موتورهای هوای فشرده از نوع دنده ای انتخاب می شوند مزیت موتورهای هوای فشرده در این است که حرکت نوار با اینگونه موتورها آرامتر است و هزینه خرید آنها نیز کمتر است از طرف دیگر موتورهای هوای فشرده بدون اشکال در معادن گریزودار به کار برده می شود عیب بزرگ آنها هزینه زیادی است که صرف تامین هوای فشرده می شود و به این دلیل است که از موتورهای الکتریکی بیشتر استفاده می شود برای راندمان های کم و قدرت کم موتور (تا 15 اسب) یک استوانه محرک منظور می شود این موتورها برای طول هایی کمتر از 100 متر و مقادیر باربری کمتر از 80 تن در ساعت به کار می رود برای راندمان های بیشتر و طول و شیب زیاد دو استوانه محرک به کار می رود. محل نصب موتور به مکان های زیر محدود می شود:

الف- در داخل استوانه محرک

ب- در طول محور استوانه محرک

ج- عمود به استوانه محرک

نوار فولادی

نوار فولادی مانند تسمه نقاله هایی که در فرودگاه ها هنگام تحویل بار به مسافر وجود دارد ساخته می شود. نوارهای نقاله به علت صرف انرژی زیاد و مشکل بودن نصب و جابجایی آن و نیز کم بودن انعظاف پذیری آن عملاً منسوخ شده است در ایران از این نوارها استفاده نشده است.

نوار هوسترمن

در نوار هوسترمن یک زنجیر بی انتها در زیر نوار تعبیه شده است که نوار در فواصل معین و کوتاه به آن زنجیر پیج می شود موتور مربوطه با حرکت دادن زنجیر نوار را نیز به حرکت درمی آورد مزیت این نوارها در این است که تنش های کشش در زنجیر پدید می آیند و در نتیجه می توان نوار را از جنس مناسبتری انتخاب کرد عیب نوار هوسترمن در این است که این نوار برای طول های کم به کار می رود و تحرک و سرعت چندانی نیز ندارد و به همین علت در معادن امروزی از این نوار چندان استفاده نمی شود.

محل نصب نوار

محل نصب نوار می تواند در کف تونل، کارگاه استخراج، راهروها و یا به صورت آویزان در تونل باشد در تونلهایی که به علت اثرات استخراج محور تونل از حالت اولیه خارج می شود و پیامد آن این است که محیط تونل تحت تاثیر کنورژانس (همگرایی) قرار گرفته و فرو می نشیند یا کف تونل آماس می کند و یا بالاخره کناره های تونل جابجا می شود نوار به جای نصب بر روی شاسی که روی زمین تونل قرار گیرد به سقف آویزان می شود با تنظیم زنجیرها می توان نوار را در مسیر پیش بینی شده نگه داشت.

نوارهای مخصوص

پاره ای اوقات لازم می شود که باربری در شیب های بیشتر از حد شیب نوار قرار گیرد. در این گونه موارد برای استفاده از نوار سطح باربری نوار با آج درست می شود البته این نوارهای کوتاه انجام می گیرد طریق دیگر برای باربری با شیب زیاد انتخاب دو نوار است که سطح زیرین یکی نزدیک به سطح رویی دیگری است واحد نوار بالایی بدون موتور و توسط بار روی نوار زیری به همراه بار می چرخد. نوار مخصوص دیگری ساخته می شود که برای بارگیری در واگنهای راه آهن بکار می رود. چون بارگیری در واگنهای مختلف انجام گیرد محل باراندازی نوار برای باراندازی در واگنهای مختلف به کمک جرثقیل تغییر می یابد.

نوارهای مدرن

سعی شده است نوارها بجای قرار گرفتن روی رولر بر بستری از باد (هوای فشرده) تکیه کنند تا بدین وسیله از اصطکاک نوار و رولر پرهیز شود و به سرعت آن افزوده شود. این نوع نوار هنوز در معادن کاربرد ندارد.

باربری با نوار

باربری با نوار

نوار باربری یک وسیله حمل و نقل دائم به شمار می اید که قدرت و توان باربری آن نسبت به حجمی که لازم دارد زیاد می باشد نوار باربری در بسیاری از موارد تنها وسیله اقتصادی حمل و نقل مواد از نقطه ای ه نقطه دیگر محسوب می شود نوار در گالریهای افقی و در مواردی که محل بارگیری و باراندازی برای مدت معینی ثابت است بکار برده می شود. کاربرد نوار در کارگاه استخراج که دائم در حال تغییر محل است استثنایی است (نوارها کوتاه و غیر ثابت است) نوارها توسط کارخانه سازنده در طول های 20 تا 50 متری ساخته می شود به این دلیل نوارهای طولانی از چند قطعه که به یکدیگر متصل شده تشکیل می شود برای صرفه جویی در نقاط اتصال نمی توان طول نوار اولیه را بسیار زیاد گرفت زیرا حجم حلقه (کولی) نوار آنقدر زیاد می شود که عبور از آن چاه دویل، تونلها و راهروها مشکل یا ناممکن می شود به لحاظ داشتن وزن زیاد کولی هنگام نصب یا باز شدن نواز از رولر استفاده می شود در نصب و ساخت نوار ممکن است تونل کلاً در اختیار نوار قرار گیرد این کار در تونل بین سنگ شکن اولیه و انبار سنگ معدن کارخانه کانه آرائی در معدن سرچشمه انجام گرفته است.

ابعاد و ساختمان نوار

نوار باربری به صورت یک ورقه نازک و باریک از جنس پلاستیک یا کائوچوست که به صورت بی انتها حول دو استوانه جلویی و عقبی به حرکت درمی آید ابعاد نوارهای معمولی در معادن متفاوت است یعنی حتی در یک معدن ممکن است نوار با طول و عرض های مختلف به کار برده شود طول و عرض نوارهایی که در معادن روباز بکار برده می شود معمولاً از وارهای زیرزمینی بیشتر است زیرا کمبود فضا در معادن زیرزمینی بین 400-1200 میلیمتر انتخاب می شود عرض های بیشتر برای نوارهای طویلتر و باربری سریعتر است. نوار باربری از چند «لای» الیاف گیاهی یا نایلونی ساخته می شود که دو طرف ان توسط یک پوشش لاستیکی یا کائوچویی مستور می شود تار و پودها در یک نوار تنشها را تحمل کرده و پوشش لاستیکی در عمل حفاظت از تار و پود را بعهده دارد این حفاظت در مقابل فرسایش رطوبت و اسیب دیدن فیزیکی است تار و پودها از الیاف پنبه ای، ابریشیم مصنوعی، الیفا نایلونی و سیم فولادی ساخته می شود. نوار با سیم های فولای برای وظایف سنگین تر (کشش بیشتر) و طول های زیاد به کار می رود در ساختمان نوار سعی می شود لایه های تار و پود از یکدیگر جدا باشند تا دوام نوار اضافه شود نوار می تواند دارای طول زیاد باشد.

اتصال نوارها

چون نوارها به صورت یک باریکه طول ساخته می شوند و بایستی در موقع کار به یک نوار بی انتها تبدیل شود نوارهای باربری حداقل دارای یک اتصال هستند در عمل تعداد اتصال ها خیلی بیشتر است زیرا هم نوارهای طویل از چند نوار جداگانه سر هم می شود و هم نوارها پس از مدت زمانی پاره شده و احتیاج به تعمیر پیدا می کنند که این دو عامل تعداد اتصال ها را زیاد می کند اتصال های نوار برای اینکه نقاط ضعیف نوار را تشکیل ندهند مقاوم ساخته می شود سه نوع اتصال در نوارها متداول است:

1- اتصال توسط قلاب (نیلوس)

2- اتصال به کمک چسباندن

3- اتصال به وسیله ولکانیزاسیون

هر گاه قدرت چسبندگی در یک نوار سالم 100 فرض شود اتصال نوع اول بین 35 تا 45 درصد و اتصال نوع دوم بین 65 تا 75 درصد و بالاخره اتصال نوع سوم بین 75 تا 80 درصد استحکام اولیه را پیدا می کند. 2- اتصال به کمک چسباندن

3- اتصال به وسیله ولکانیزاسیون

تجهیزات مربوط به نوار

دستگاه نوار باربری گذشته از خود نوار دارای وسایل زیر است:

1- استوانه محرک و استوانه انتهایی

2- شاسی

3- قرقره (رولرها)

4- موتور

1- استوانه محرک و استوانه انتهایی (هرزگرد)

در دو طرف نوار دو استوانه که یکی محرک و دیگری برای برگرداندن نوار است هرزگرد منظور می گردد اندازه قطر استوانه ها در انگلستان مطابق فرمول زیر انتخای می شود:

D= 10n+10 (cm)در این فرمول D قطر استوانه به سانتیمتر و n تعداد لایه های نوار (لایه های تار و پود) است.

در آلمان برای استوانه محرک رقم 100 برابر ضخامت نوار و برای استوانه برگردان عدد 80 برابر ضخامت نوار مبنای محاسبه قطر استوانه قرار می گیرد سطح خارجی استوانه از چوب و یا اجناس پارچه ای پوشانده می شود تا بدین وسیله اصطکاک بین نوار و استوانه محرک افزایش یابد. (اندازه m در فولاد 3/0 و در استوانه های روکش چوبی 35/0 و روکش پارچه ای 4/0 است)

2- شاسی

شاسی نوار از پروفیلهای مختلف فولاد ساخته می شود قطعات مختلف شاسی در داخل معدن و در محل نصب وار به یکدیگر مونتاژ می شود. شاسی بر روی کف گالری تکیه می کند و برای اینکه سطح نوار در ارتفاع مناسب قرار گیرد پایه های شاسی برای ارتفاع های مختلف قابل تنظیم است در بعضی از نوارها توسط یک ورقه آهن که در سرتاسر نوار تعبیه می شود قسمت بالائی و زیری نوار از یکدیگر جدا می شود این ورقه عمل حفاظت از نوار زیری را انجام می دهد و از ریزش سنگ یا مواد بر روی نوار زیرین جلوگیری می کند در انتهای شاسی قسمت تنظیم تنش نصب می شود این دستگاه یا به وسیله پیچ و مهره و یا توسط آویزان کردن وزنه تنش های مربوطه را تنظیم می کند. نوارهای مدرن و مجهز امروزی دارای وسایل تنظیم تنش اتوماتیک می باشند افزایش طول نوار به درصد محاسبه می شود به قسمتی که تجهیزات حفظ کشش (وزنه بتنی) در ارتفاعی قرار گیرد که این اختلاف طول را تحمل و تعدیل کند. افزایش طول بین 05/0% تا 1/0% است. ارقام درشت تر برای تار گیاهی و ارقام کمتر از ویژگی های کاربرد تارهای کابل فولادی است.

3- قرقره ها یا رولرها

نوار روی استوانه های مخصوصی که ما آن را قرقره می نامیم تکیه می کند هنگام حرکت نوارها این قرقره ها به علت حرکت نوار به چرخش درمی آید قسمت روئی نوار روی قرقره ها که تعداد آن دو تا پنج عدد است قرار می گیرد. چون این قرقره ها وزن نوار و بار را تحمل می کنند و در آنها اصطکاک زیادی به وجود می آید و در دو طرف محور قرقره بلبرینگ تعبیه شده است تا اصطکاک به حداقل برسد. فاصله بین قرقره ها در جهت طولی در بالای شاسی بین 5/ تا 5/1 متر و در قسمت زیرین نوار که فقط یک قرقره مستقیم است حدود دو تا سه برابر این مقدار است. روغنکاری و گریسکاری قرقره ها برای کم کردن اصطکاک ها اهمیت دارد در باربری با نوار طول آن به رقم خاصی محدودیت دارد در طول های بیش از حد نوارها بطور پیاپی قرار می گیرد به قسمتی که یک نوار بار خود را روی نوار دیگر می ریزد به این لحاظ انتهای نوار طوری است که روی نوار بعدی قرار می گیرد تا به ارتفاع مورد نظر برسد.

4- موتور

موتورهایی که برای به حرکت درآوردن نوار به کار می روند یا توسط نیروی الکتریسیته و یا به کمک هوار فشرده کار می کند موتورهای الکتریکی از نوع آسنکرون و موتورهای هوای فشرده از نوع دنده ای انتخاب می شوند مزیت موتورهای هوای فشرده در این است که حرکت نوار با اینگونه موتورها آرامتر است و هزینه خرید آنها نیز کمتر است از طرف دیگر موتورهای هوای فشرده بدون اشکال در معادن گریزودار به کار برده می شود عیب بزرگ آنها هزینه زیادی است که صرف تامین هوای فشرده می شود و به این دلیل است که از موتورهای الکتریکی بیشتر استفاده می شود برای راندمان های کم و قدرت کم موتور (تا 15 اسب) یک استوانه محرک منظور می شود این موتورها برای طول هایی کمتر از 100 متر و مقادیر باربری کمتر از 80 تن در ساعت به کار می رود برای راندمان های بیشتر و طول و شیب زیاد دو استوانه محرک به کار می رود. محل نصب موتور به مکان های زیر محدود می شود:

الف- در داخل استوانه محرک

ب- در طول محور استوانه محرک

ج- عمود به استوانه محرک

نوار فولادی

نوار فولادی مانند تسمه نقاله هایی که در فرودگاه ها هنگام تحویل بار به مسافر وجود دارد ساخته می شود. نوارهای نقاله به علت صرف انرژی زیاد و مشکل بودن نصب و جابجایی آن و نیز کم بودن انعظاف پذیری آن عملاً منسوخ شده است در ایران از این نوارها استفاده نشده است.

نوار هوسترمن

در نوار هوسترمن یک زنجیر بی انتها در زیر نوار تعبیه شده است که نوار در فواصل معین و کوتاه به آن زنجیر پیج می شود موتور مربوطه با حرکت دادن زنجیر نوار را نیز به حرکت درمی آورد مزیت این نوارها در این است که تنش های کشش در زنجیر پدید می آیند و در نتیجه می توان نوار را از جنس مناسبتری انتخاب کرد عیب نوار هوسترمن در این است که این نوار برای طول های کم به کار می رود و تحرک و سرعت چندانی نیز ندارد و به همین علت در معادن امروزی از این نوار چندان استفاده نمی شود.

محل نصب نوار

محل نصب نوار می تواند در کف تونل، کارگاه استخراج، راهروها و یا به صورت آویزان در تونل باشد در تونلهایی که به علت اثرات استخراج محور تونل از حالت اولیه خارج می شود و پیامد آن این است که محیط تونل تحت تاثیر کنورژانس (همگرایی) قرار گرفته و فرو می نشیند یا کف تونل آماس می کند و یا بالاخره کناره های تونل جابجا می شود نوار به جای نصب بر روی شاسی که روی زمین تونل قرار گیرد به سقف آویزان می شود با تنظیم زنجیرها می توان نوار را در مسیر پیش بینی شده نگه داشت.

نوارهای مخصوص

پاره ای اوقات لازم می شود که باربری در شیب های بیشتر از حد شیب نوار قرار گیرد. در این گونه موارد برای استفاده از نوار سطح باربری نوار با آج درست می شود البته این نوارهای کوتاه انجام می گیرد طریق دیگر برای باربری با شیب زیاد انتخاب دو نوار است که سطح زیرین یکی نزدیک به سطح رویی دیگری است واحد نوار بالایی بدون موتور و توسط بار روی نوار زیری به همراه بار می چرخد. نوار مخصوص دیگری ساخته می شود که برای بارگیری در واگنهای راه آهن بکار می رود. چون بارگیری در واگنهای مختلف انجام گیرد محل باراندازی نوار برای باراندازی در واگنهای مختلف به کمک جرثقیل تغییر می یابد.

نوارهای مدرن

سعی شده است نوارها بجای قرار گرفتن روی رولر بر بستری از باد (هوای فشرده) تکیه کنند تا بدین وسیله از اصطکاک نوار و رولر پرهیز شود و به سرعت آن افزوده شود. این نوع نوار هنوز در معادن کاربرد ندارد.

آخرین ویرایش توسط مدیر:

شاول

شاول

شاول:شاول نوعي از مجموعه بيل مكانيكي است كه براي بارگيري سنگهاي سخت (واستثنائاً خاكها) و اغلب در فضاي باز (معادن روباز) مورد استفاده قرار مي گيرد.

شاولها در استخراج هاي سطحي به روش نواري و كاواكي مورد استفاده قرار مي گيرند. در روش نواري روباره برداشته شده و در يك بخش استخراج شده قبلي مجاور ريخته مي شود و ماده معدني زير روباره بوسيله ماشين ديگري بارگيري شده و به قسمت ديگري برده مي شود.

شاولها توانايي كندن و بارگيري مواد واقع در سطح ايستايي ماشين يا بالاتر از آن را دارند.

انواع شاول :

1- شاول استاندارد :

در معدنكاري سطحي و براي اهداف عام بكار مي رود. از آنها براي بارگيري انواع كانسنگها و باطله استفاده مي شود. ظرفيت آنها معمولاٌ بين 7 تا 40 متر مكعب مي باشد.

2- شاولهاي دكل بلند :

داراي دكل بلندتر و جام كوچكتر هستند و كاربردهاي خاص دارند. اندازه صندوقه (جام) اين شاولها حدود 25 درصد از انواع استاندارد كوچكتر است و دكل آنها بسته به اندازه جام انتخاب شده 35 درصد و گاهي بيش از آن بلندتر است. شاولهاي دكل بلند ، با صندوقه تا 1.5 متر مكعب نيز ساخته شده اند

3- باركننده هاي زغالي :

مشابه شاولهاي استاندارد مي باشند ولي بيل آنها حدود 75 درصد بزرگتراز انواع استاندارد مشابه است.

ظرفيت اين باركننده ها تا 100 متر مكعب نيز مي رسد.

ساختمان شاولها :

شاولها از سه قسمت اصلي تشكيل شده اند كه عبارتند از :

الف ) شاسي اصلي :

اين بخش پائين ترين قسمت ساختمان شاول را تشكيل مي دهد و از دو بخش ارابه و شاسي ثابت تشكيل شده است.

ب) شاسي متحرك :

اين شاسي بر روي محور قائمي كه روي شاسي ثابت قرار گرفته سوار شده و مي تواند حول محور تا 360 درجه دوران كند. كليه وسايل و تجهيزات بارگيري بر روي اين شاسي قرار دارند.

ج) تجهيزات بارگيري :

اين تجهيزات شامل دكل ، بازوي جام ، جام و ماشين آلات مي شود كه همه بر روي شاسي متحرك سوار مي شوند.

بطور كلي عمليات شاول شامل حركات ذيل مي باشد :

شاولهاي قديمي مكانيكي و شاولهاي جديد با نيروي هيدروليكي كار مي كنند. شاولها معمولاً از پائين به بالا (يعني از كف به بالا) بار برمي دارند ولي شاولهايي نيز ساخته شده اند كه بار را از بالا به پائين برداشت مي كنند. شاولهاي معادن بزرگ با ظرفيت جام تا 30 متر مكعب كار ميكنند.

شاول مي تواند بار را بداخل سنگ شكن اوليه كه معمولاٌ سنگ شكني منقول است بريزد ، سپس توسط نوار كه معمولاً تغييرات آن بسادگي امكانپذير است مواد از معدن جابجا مي شوند (اين بحث مربوط به طراحي معدن مي باشد )

شاول

شاول:شاول نوعي از مجموعه بيل مكانيكي است كه براي بارگيري سنگهاي سخت (واستثنائاً خاكها) و اغلب در فضاي باز (معادن روباز) مورد استفاده قرار مي گيرد.

شاولها در استخراج هاي سطحي به روش نواري و كاواكي مورد استفاده قرار مي گيرند. در روش نواري روباره برداشته شده و در يك بخش استخراج شده قبلي مجاور ريخته مي شود و ماده معدني زير روباره بوسيله ماشين ديگري بارگيري شده و به قسمت ديگري برده مي شود.

شاولها توانايي كندن و بارگيري مواد واقع در سطح ايستايي ماشين يا بالاتر از آن را دارند.

انواع شاول :

1- شاول استاندارد :

در معدنكاري سطحي و براي اهداف عام بكار مي رود. از آنها براي بارگيري انواع كانسنگها و باطله استفاده مي شود. ظرفيت آنها معمولاٌ بين 7 تا 40 متر مكعب مي باشد.

2- شاولهاي دكل بلند :

داراي دكل بلندتر و جام كوچكتر هستند و كاربردهاي خاص دارند. اندازه صندوقه (جام) اين شاولها حدود 25 درصد از انواع استاندارد كوچكتر است و دكل آنها بسته به اندازه جام انتخاب شده 35 درصد و گاهي بيش از آن بلندتر است. شاولهاي دكل بلند ، با صندوقه تا 1.5 متر مكعب نيز ساخته شده اند

3- باركننده هاي زغالي :

مشابه شاولهاي استاندارد مي باشند ولي بيل آنها حدود 75 درصد بزرگتراز انواع استاندارد مشابه است.

ظرفيت اين باركننده ها تا 100 متر مكعب نيز مي رسد.

ساختمان شاولها :

شاولها از سه قسمت اصلي تشكيل شده اند كه عبارتند از :

الف ) شاسي اصلي :

اين بخش پائين ترين قسمت ساختمان شاول را تشكيل مي دهد و از دو بخش ارابه و شاسي ثابت تشكيل شده است.

•ارابه (يا وسيله حركت) : معمولاٌ چرخ زنجيري بوده و توسط آن مي توان ماشين را جابجا كرد. دليل استفاده از چرخهاي زنجيري براي جلوگيري از فرو رفتن شاول در زمين مي باشد. وجود سطح تماس بيشتر چرخهاي زنجيري با زمين ، باعث كمتر شدن فشار وارده بروي سطح (مخصوصاً زمينهاي خاكي و نرم) مي شود.

البته شاولهايي با چرخ لاستيكي نيز وجود دارند كه در مواقعي از آنها استفاده مي گردد كه مقدار بارگيري نسبتاً كم است و شاول به حركت و جابجايي زيادي نياز دارد.

•شاسي ثابت : سازه ثابت اصلي دستگاهي است كه روي ارابه قرار گرفته و بخشهاي ديگري روي آن قرار مي گيرند.

البته شاولهايي با چرخ لاستيكي نيز وجود دارند كه در مواقعي از آنها استفاده مي گردد كه مقدار بارگيري نسبتاً كم است و شاول به حركت و جابجايي زيادي نياز دارد.

•شاسي ثابت : سازه ثابت اصلي دستگاهي است كه روي ارابه قرار گرفته و بخشهاي ديگري روي آن قرار مي گيرند.

ب) شاسي متحرك :

اين شاسي بر روي محور قائمي كه روي شاسي ثابت قرار گرفته سوار شده و مي تواند حول محور تا 360 درجه دوران كند. كليه وسايل و تجهيزات بارگيري بر روي اين شاسي قرار دارند.

ج) تجهيزات بارگيري :

اين تجهيزات شامل دكل ، بازوي جام ، جام و ماشين آلات مي شود كه همه بر روي شاسي متحرك سوار مي شوند.

•دكل : يكي از بخشهاي كليدي شاول مي باشد و ميله اي است كه به شاسي متصل بوده و به طرف جلوي ماشين زاويه دارد. در قسمت بالاي دكل قرقره شياردار وجود دارد كه كابل بالابري صندوقه از روي آن عبور مي كند.

اتصال دكل به بدنه شاسي بصورت لولايي بوده و دكل مي تواند در جهت بالا و پايين حركت نمايد و بوسيله كابلهاي مخصوص در موقعيت مورد نظر ثابت نگاه داشته شود.

•بازوي جام : از يك طرف به جام متصل بوده و از طرف ديگر به دكل لولا شده است. در زير بازو دندانه هايي وجود دارد كه امكان حركت بازو به جلو و عقب را فراهم مي آورد ، كه اين حركت مبناي نفوذ در سينه كار است.

بازوي صندوقه همچنين مي تواند حول محور اتصال خود به دكل به طرف بالا و پايين حركت نمايد كه اين كار با تغيير طول كابل بالابري انجام مي گيرد.

•جام (ياصندوقه يا بيل) :

كه به انتهاي بازو متصل بوده و در تماس مستقيم با سينه كار قرار مي گيرد. لبه جام به ناخنهاي قابل تعويض مجهز است كه موجب سهولت نفوذ مي گردد. در زير جام دريچه اي وجود دارد كه در موقع قرار گرفتن بيل در موقعيت تخليه به كمك كابل مخصوص باز شده و موا داخل آن تخليه مي شود.

بديهي است كه بين هر يك از بخشهاي ماشين هماهنگي قدرت و ظرفيت وجود دارد ، بعنوان نمونه جنس و وزن جام بستگي به نوع ماده مورد كار دارد.

براي كار در زغال جامها سبكتر بوده و فرم و لبه ناخنهاي آنها نيز متناسب اين كار ساخته مي شود.

اتصال دكل به بدنه شاسي بصورت لولايي بوده و دكل مي تواند در جهت بالا و پايين حركت نمايد و بوسيله كابلهاي مخصوص در موقعيت مورد نظر ثابت نگاه داشته شود.

•بازوي جام : از يك طرف به جام متصل بوده و از طرف ديگر به دكل لولا شده است. در زير بازو دندانه هايي وجود دارد كه امكان حركت بازو به جلو و عقب را فراهم مي آورد ، كه اين حركت مبناي نفوذ در سينه كار است.

بازوي صندوقه همچنين مي تواند حول محور اتصال خود به دكل به طرف بالا و پايين حركت نمايد كه اين كار با تغيير طول كابل بالابري انجام مي گيرد.

•جام (ياصندوقه يا بيل) :

كه به انتهاي بازو متصل بوده و در تماس مستقيم با سينه كار قرار مي گيرد. لبه جام به ناخنهاي قابل تعويض مجهز است كه موجب سهولت نفوذ مي گردد. در زير جام دريچه اي وجود دارد كه در موقع قرار گرفتن بيل در موقعيت تخليه به كمك كابل مخصوص باز شده و موا داخل آن تخليه مي شود.

بديهي است كه بين هر يك از بخشهاي ماشين هماهنگي قدرت و ظرفيت وجود دارد ، بعنوان نمونه جنس و وزن جام بستگي به نوع ماده مورد كار دارد.

براي كار در زغال جامها سبكتر بوده و فرم و لبه ناخنهاي آنها نيز متناسب اين كار ساخته مي شود.

بطور كلي عمليات شاول شامل حركات ذيل مي باشد :

•نفوذ كردن در سينه كار و پركردن صندوقه بوسيله بازوي جام (crowding)

•بالا آوردن صندوقه و جدا كردن آن از سينه كار (hoisting)

•دور زدن به محل تخليه ((swining

•تخليه صندوقه بوسيله بازكردن دريچه بيل (dumping)

•چرخش مجدد بطرف سينه كار جهت شروع چرخه بعدي (swining)

•در صورت نياز حركت به محل بارگيري جديد بوسيله چرخ زنجيري (propelling)

•بالا آوردن صندوقه و جدا كردن آن از سينه كار (hoisting)

•دور زدن به محل تخليه ((swining

•تخليه صندوقه بوسيله بازكردن دريچه بيل (dumping)

•چرخش مجدد بطرف سينه كار جهت شروع چرخه بعدي (swining)

•در صورت نياز حركت به محل بارگيري جديد بوسيله چرخ زنجيري (propelling)

شاولهاي قديمي مكانيكي و شاولهاي جديد با نيروي هيدروليكي كار مي كنند. شاولها معمولاً از پائين به بالا (يعني از كف به بالا) بار برمي دارند ولي شاولهايي نيز ساخته شده اند كه بار را از بالا به پائين برداشت مي كنند. شاولهاي معادن بزرگ با ظرفيت جام تا 30 متر مكعب كار ميكنند.

شاول مي تواند بار را بداخل سنگ شكن اوليه كه معمولاٌ سنگ شكني منقول است بريزد ، سپس توسط نوار كه معمولاً تغييرات آن بسادگي امكانپذير است مواد از معدن جابجا مي شوند (اين بحث مربوط به طراحي معدن مي باشد )

آخرین ویرایش توسط مدیر:

سيستم محركه شاول :

دو روش اصلي براي تامينقدرت مورد نياز شاولها وجود دارد :

شاولهاي كوچكتر ، تا ظرفيت حدود 10 متر مكعب، داراي موتور ديزلي هستند.

ماشينهاي بزرگتر كه از نيروي الكتريسيته براي تامينمحركه مورد نياز خود استفاده مي كنند. (اين قدرت مي تواند از طريق كابل دنبايه وبرق سه فاز AC تامين شده يا سيستم محركه شاول ديزل الكتريك باشد.

موتورهاي ديزليقابليت تحرك بيشتري را براي ماشين بوجود مي آورند ولي عمر عملياتي آنها نسبت بهانواع الكتريكي كمتر است. در عوض موتورهاي الكتريكي نياز به نگهداري و تعمير كمترداشته ، عمر عملياتي آنها بيشتر است ، ولي فاقد تحرك كافي هستند. (ضمناً بدليل وجودكابل در اين نوع ، مشكلات نگهداري و تعميرات (نت) و انتقال كابلها به مكان ديگر درهنگام تغيير محل شاول وجود دارد.

به علت اينكه كابلها معمولاً طولاني و سنگين ميباشند ، براي حمل آنها معمولاً از لودر استفاده مي گردد كه گاهاً باعث آسيب ديدگيكابلها مي گردد ، از طرف ديگر بدليل عبور و مرور وسايل و پراكنده بودن كابلها برروي زمين باز هم احتمال آسيب ديدگي كابل وجود دارد )

سيستمهاي حركتي اصلي كهنيازمند قدرت محركه هستند شامل موارد ذيل مي باشند :

در اكثر ماشنها براي هر سيستم حركتي يكموتور محركه مستقل وجود دارد

استفاده از شاولها (اكسكاواتورهاي كابلي) :

براي كمينه كردن هزينهبارگيري ظرفيت شاول بايد با ظرفيت كاميوني كه با آن كارمي كند هماهنگ باشد. بعنوانيك قاعده تجربي كاميون بايد با 4 تا 5 صندوقه شاول پر شود.

بعنوان مثال اگركاميوني در حدود 150 تن را در نظر بگيريم ، با توجه به چگالي مواد ، شاولهايي بابيلهاي 20 تا 30 متر مكعبي براي اين چنين كاميونهايي مناسب هستند.

بايد توجهداشت كه ظرفيت واقعي صندوقه با ظرفيت اسمي آن يكسان نيست و معمولاً با ضرب كردنظرفيت اسمي جام در يك ضريب كه به ضريب بيل DF (Deeper Factor) موسوم است ، ظرفيتواقعي بيل بدست مي آيد. مقدار ضريب بيل بسته به نوع ماده و شرايط كاري مي تواند ازحدود 40 درصد تا بيش از 100 درصد تغيير كند.

بطور تجربي اين ضريب به شرح ذيل ميباشد :

زمان چرخه شاول :

عامل مهم در كارايي شاول زمان چرخه آن است. اينزمان از زمانهاي لازم براي عملياتهاي زير تشكيل شده است :

نفوذ در سينه كار و پركردن صندوقه بالابري جام

گردش بطرف باربر و گردش بطرف سينه كار

زمان چرخه بهزاويه چرخش ، اندازه شاول و مهارت كاربر بستگي دارد و معمولاً از حدود 25 ثانيه تابيش از يك دقيقه متغيير است.

بيشترين زمان چرخه به گردش شاول بطرف باربر وبازگشت بطرف سينه كار اختصاص دارد (حدود 60 درصد) و در نتيجه نحوه قرار گيري كاميوندر كنار شاول از اهميت بالايي برخوردار است.

در آرايشهاي معمولي كاميون در كنارشاول و در سمت چپ ان قرار مي گيرد ، گاهي براي تسريع در كار ، وسيله باربر در صورتمناسب بودن شرايط در هر دو طرف شاول قرار مي گيرد تا زمان مانور كاهش يابد ، زاويهگردش شاول در اين حالتها حدود 90 درجه مي باشد.

با توجه به طولاني تر بودن زمانچرخه كاميون ، معمولاٌ يك شاول به چند كاميون سرويس ميدهد.

مزاياي شاول :

معايب شاول :

مدت كارشاول :

نرسيدن كاميون ، آماده سازي پس ازانفجار ، استقرار كاميون ، آماده كردن محوطه ، جابجل شدن بيل ، تعمير بيل ، تسطيح راه ، برداشتن موانع (چوب و آهن آلات) و بدون راننده بودن

دو روش اصلي براي تامينقدرت مورد نياز شاولها وجود دارد :

شاولهاي كوچكتر ، تا ظرفيت حدود 10 متر مكعب، داراي موتور ديزلي هستند.

ماشينهاي بزرگتر كه از نيروي الكتريسيته براي تامينمحركه مورد نياز خود استفاده مي كنند. (اين قدرت مي تواند از طريق كابل دنبايه وبرق سه فاز AC تامين شده يا سيستم محركه شاول ديزل الكتريك باشد.

موتورهاي ديزليقابليت تحرك بيشتري را براي ماشين بوجود مي آورند ولي عمر عملياتي آنها نسبت بهانواع الكتريكي كمتر است. در عوض موتورهاي الكتريكي نياز به نگهداري و تعمير كمترداشته ، عمر عملياتي آنها بيشتر است ، ولي فاقد تحرك كافي هستند. (ضمناً بدليل وجودكابل در اين نوع ، مشكلات نگهداري و تعميرات (نت) و انتقال كابلها به مكان ديگر درهنگام تغيير محل شاول وجود دارد.

به علت اينكه كابلها معمولاً طولاني و سنگين ميباشند ، براي حمل آنها معمولاً از لودر استفاده مي گردد كه گاهاً باعث آسيب ديدگيكابلها مي گردد ، از طرف ديگر بدليل عبور و مرور وسايل و پراكنده بودن كابلها برروي زمين باز هم احتمال آسيب ديدگي كابل وجود دارد )

سيستمهاي حركتي اصلي كهنيازمند قدرت محركه هستند شامل موارد ذيل مي باشند :

•سيستم بالابري

•سيستم نفوذ در سينه كار

•سيستم حركت دوراني

•سيستم حركت انتقالي

•سيستم نفوذ در سينه كار

•سيستم حركت دوراني

•سيستم حركت انتقالي

در اكثر ماشنها براي هر سيستم حركتي يكموتور محركه مستقل وجود دارد

استفاده از شاولها (اكسكاواتورهاي كابلي) :

براي كمينه كردن هزينهبارگيري ظرفيت شاول بايد با ظرفيت كاميوني كه با آن كارمي كند هماهنگ باشد. بعنوانيك قاعده تجربي كاميون بايد با 4 تا 5 صندوقه شاول پر شود.

بعنوان مثال اگركاميوني در حدود 150 تن را در نظر بگيريم ، با توجه به چگالي مواد ، شاولهايي بابيلهاي 20 تا 30 متر مكعبي براي اين چنين كاميونهايي مناسب هستند.

بايد توجهداشت كه ظرفيت واقعي صندوقه با ظرفيت اسمي آن يكسان نيست و معمولاً با ضرب كردنظرفيت اسمي جام در يك ضريب كه به ضريب بيل DF (Deeper Factor) موسوم است ، ظرفيتواقعي بيل بدست مي آيد. مقدار ضريب بيل بسته به نوع ماده و شرايط كاري مي تواند ازحدود 40 درصد تا بيش از 100 درصد تغيير كند.

بطور تجربي اين ضريب به شرح ذيل ميباشد :

براي مواد با قابليت كنده شدن آسان 85 تا 120 درصد

براي مواد باقابليت كنده شدن متوسط 80 تا 90 درصد

براي مواد با حفاري سخت 70 تا 80درصد

براي سنگ 40 تا 60 درصد

براي مواد باقابليت كنده شدن متوسط 80 تا 90 درصد

براي مواد با حفاري سخت 70 تا 80درصد

براي سنگ 40 تا 60 درصد

زمان چرخه شاول :

عامل مهم در كارايي شاول زمان چرخه آن است. اينزمان از زمانهاي لازم براي عملياتهاي زير تشكيل شده است :

نفوذ در سينه كار و پركردن صندوقه بالابري جام

گردش بطرف باربر و گردش بطرف سينه كار

زمان چرخه بهزاويه چرخش ، اندازه شاول و مهارت كاربر بستگي دارد و معمولاً از حدود 25 ثانيه تابيش از يك دقيقه متغيير است.

بيشترين زمان چرخه به گردش شاول بطرف باربر وبازگشت بطرف سينه كار اختصاص دارد (حدود 60 درصد) و در نتيجه نحوه قرار گيري كاميوندر كنار شاول از اهميت بالايي برخوردار است.

در آرايشهاي معمولي كاميون در كنارشاول و در سمت چپ ان قرار مي گيرد ، گاهي براي تسريع در كار ، وسيله باربر در صورتمناسب بودن شرايط در هر دو طرف شاول قرار مي گيرد تا زمان مانور كاهش يابد ، زاويهگردش شاول در اين حالتها حدود 90 درجه مي باشد.

با توجه به طولاني تر بودن زمانچرخه كاميون ، معمولاٌ يك شاول به چند كاميون سرويس ميدهد.

مزاياي شاول :

1- هدايت جام سادهاست.

2- از پائين به بالا و بالعكس بارگيري مي كند.

3- تخليه بدون جابجاييشاسي مي باشد و فقط با حركت دوراني دكل و اتاقك صورت مي گيرد.

4- سنگ را عملاٌبا ابعاد بزرگ مي پذيرد.

5- در برابر ديوارهاي سنگي بدليل بزرگي جثه و استحكاممقاومت دارد.

6- درسطوح (كف هاي) سست نيز استقرار مييابد.

2- از پائين به بالا و بالعكس بارگيري مي كند.

3- تخليه بدون جابجاييشاسي مي باشد و فقط با حركت دوراني دكل و اتاقك صورت مي گيرد.

4- سنگ را عملاٌبا ابعاد بزرگ مي پذيرد.

5- در برابر ديوارهاي سنگي بدليل بزرگي جثه و استحكاممقاومت دارد.

6- درسطوح (كف هاي) سست نيز استقرار مييابد.

معايب شاول :

1- هزينه خريد آنزياد است.

2- حداقل بار را لازم دارد تا اقتصادي كار كند.

3- تعميرات آن پرهزينه است.

4- به علت خصوصيات مانور كم بايد به اندازه كافي جا آماده باشد تابارگيري صورت بگيرد.

2- حداقل بار را لازم دارد تا اقتصادي كار كند.

3- تعميرات آن پرهزينه است.

4- به علت خصوصيات مانور كم بايد به اندازه كافي جا آماده باشد تابارگيري صورت بگيرد.

مدت كارشاول :

1- مدت كارشاول 37 درصد

2- تاخيرهاي طولاني (بيش از 15 دقيقه) 42 درصد (كه 33 درصد آن بديآب و هوا مي باشد)

3- تاخيرهاي كوتاه مدت (كمتر از 15 دقيقه) 21درصد

گذشته از مواردفوق تاخيرها مي توانند بدلايل زير باشند :2- تاخيرهاي طولاني (بيش از 15 دقيقه) 42 درصد (كه 33 درصد آن بديآب و هوا مي باشد)

3- تاخيرهاي كوتاه مدت (كمتر از 15 دقيقه) 21درصد

نرسيدن كاميون ، آماده سازي پس ازانفجار ، استقرار كاميون ، آماده كردن محوطه ، جابجل شدن بيل ، تعمير بيل ، تسطيح راه ، برداشتن موانع (چوب و آهن آلات) و بدون راننده بودن

آخرین ویرایش توسط مدیر:

ماشین آلات ویژه معادن روباز

ماشین آلات ویژه معادن روباز

ماشین آلات ویژه معادن روباز

برای عملیات مختلفمعدنکاری در معادن روباز٬ علاوه بر ماشین آلات عمومی معدن از ماشین های ویژه ایاستفاده میشود که عملیات حفاری و بار گیری را انجام میدهند . مشخصه این ماشین ها درآن است که به علت عدم محدودیت فضا در معادن روباز ابعاد آنها را بزرگ در نظرمیگیرند و این امر سبب میشود که ما شینهای یاد شده با راندمان بالا کار کنند واستفاده از آنها اقتصادی باشد . مهمترین ماشینهای ویژه معادن روباز به شرح زیر است

بیل مکانیکی (power shovel)

بیل مکانیکی یکی از متداولترین ماشینهای معدن روباز می باشددر مواردی که سنگهاو مواد معدنی نرم باشند ٬ این دستگاه عمل حفر و بارگیری را توامابر عهده دارد در مورد سنگها و مواد معدنی سخت ٬ ابتدا آتشباری انجام میگیرد و سپساز بیل مکانیکی برای بارگیری مواد استفاده میشود . امروزه برای کار در معادن موادنرم –به ویژه معادن زغال سنگ – بیلهای مکانیکی بزرگی ساخته شده است که ظرفیت برخیبه بیش از 138 متر مکعب نیز میرسد.این ماشین از قسمتهای مختلفی مانند ارابه٬ موتورو جرثقیل٬ دکل ٬بازو و صندوقه تشکیل شده است.

دراگلین(drag line)

وسیله ایاست که برای خاکبرداری و حفر مواد نرم در قسمتهای گود به کار میرود . شکل عمومی ایندستگاه نیز شبیه بیل مکانیکی اما صندوقه این دستگاه به دو رشته کابل متصل است که بهوسیله این کابل ها میتوان آن را در قسمتهای مختلف به کار برد .به طور مختصر شیوهکار این دستگاه به این صورت است که ابتدا کابلها را رها میکنند و صندوقه دستگاه رابه پایین گودال میفرستند سپس به وسیله کابل دیگری آنرا روی زمین میکشند که به اینترتیب صندوقه از مواد معدنی پر میشود

بیل چرخشی (bucket wheel excavator)

یکی از ماشینهای متداول در معادن روباز و به ویژه معادن زغال می باشد قسمت اصلی ایندستگاه را چرخ بسیار بزرگی تشکیل میدهد که قطر آن به 16 متر نیز میرسد. این چرخ ٬زواید سطل مانندی دارد که در نقاط مختلف محیط آن معلقند و ضمن گردش چرخ و تماس آنبا مواد معدنی باعث حفر این مواد میشود و سطلها از مواد پر میشوند و پس از رسیدن بهقسمت بالای چرخ مواد درون سطلها بر روی نوار نقاله ای ریخته میشود . راندمان ایندستگاه هنگام کار بسیار بالا میباشد . انواع معمولی آن قادر است تا 1500 متر مکعبدر ساعت مواد معدنی را حفر و به وسیله نوار نقاله خود به فاصله 130 متری منتقل کنداز این رو وسیله بسیار مناسبی برای باطله برداری از روی مواد معدنی میباشد

بولدوزر(bulldozer)

در جلو دستگاه یک بیل بزرگ و در عقب آن چنگکهایی وجود داردو دستگاه روی زنجیر حرکت میکند همن گونه که میدانیم مواد معدنی یا باطله نرم را به وسیله بیل حفر میکنند ولی برای مواد سخت تر ازبولدوزر استفاده میشود .

حفر کننده برجدار (tower excavator)

این دستگاه شبیه دراگلین است و معمولا همراه با سایر ماشینهای معادن روباز از قبیل بیلمکانیکی و دراگلین به کار میرود به ویژه به هنگام بازسازی معادن روباز از این وسیلهاستفاده میشود زیرا بیل یا دراگلین قسمتهای بالای قسمتهای بازسازی شده را به خوبینمیتوانند پر کنند .دستگاه دارای دو برج متحرک در جلو وعقب است که آندو را به ترتیبدر قسمت انبار باطله و در جلو قسمتی که هنوز استخراج نشده است قرار میدهند . دربالای برجها قرقره هایی وجود دارند که چند رشته کابل از درون آنها عبور میکنند . بهای کابلها صندوقه ای متصل است که در اثر حرکت کابلها بین دو برج نوسان میکند و موادباطله را به بالای انبار این مواد منتقل میکند.

بیل هیدرولیکی(hydraulic excavator)

این دستگاه نیز شبیه بیل مکانیکی می باشد با این تفاوت که حرکت صندوقه آن توسط چندبازوی هیدرولیکی انجام میشود

ماشین آلات ویژه معادن روباز

ماشین آلات ویژه معادن روباز

برای عملیات مختلفمعدنکاری در معادن روباز٬ علاوه بر ماشین آلات عمومی معدن از ماشین های ویژه ایاستفاده میشود که عملیات حفاری و بار گیری را انجام میدهند . مشخصه این ماشین ها درآن است که به علت عدم محدودیت فضا در معادن روباز ابعاد آنها را بزرگ در نظرمیگیرند و این امر سبب میشود که ما شینهای یاد شده با راندمان بالا کار کنند واستفاده از آنها اقتصادی باشد . مهمترین ماشینهای ویژه معادن روباز به شرح زیر است

بیل مکانیکی (power shovel)

بیل مکانیکی یکی از متداولترین ماشینهای معدن روباز می باشددر مواردی که سنگهاو مواد معدنی نرم باشند ٬ این دستگاه عمل حفر و بارگیری را توامابر عهده دارد در مورد سنگها و مواد معدنی سخت ٬ ابتدا آتشباری انجام میگیرد و سپساز بیل مکانیکی برای بارگیری مواد استفاده میشود . امروزه برای کار در معادن موادنرم –به ویژه معادن زغال سنگ – بیلهای مکانیکی بزرگی ساخته شده است که ظرفیت برخیبه بیش از 138 متر مکعب نیز میرسد.این ماشین از قسمتهای مختلفی مانند ارابه٬ موتورو جرثقیل٬ دکل ٬بازو و صندوقه تشکیل شده است.

دراگلین(drag line)

وسیله ایاست که برای خاکبرداری و حفر مواد نرم در قسمتهای گود به کار میرود . شکل عمومی ایندستگاه نیز شبیه بیل مکانیکی اما صندوقه این دستگاه به دو رشته کابل متصل است که بهوسیله این کابل ها میتوان آن را در قسمتهای مختلف به کار برد .به طور مختصر شیوهکار این دستگاه به این صورت است که ابتدا کابلها را رها میکنند و صندوقه دستگاه رابه پایین گودال میفرستند سپس به وسیله کابل دیگری آنرا روی زمین میکشند که به اینترتیب صندوقه از مواد معدنی پر میشود

بیل چرخشی (bucket wheel excavator)

یکی از ماشینهای متداول در معادن روباز و به ویژه معادن زغال می باشد قسمت اصلی ایندستگاه را چرخ بسیار بزرگی تشکیل میدهد که قطر آن به 16 متر نیز میرسد. این چرخ ٬زواید سطل مانندی دارد که در نقاط مختلف محیط آن معلقند و ضمن گردش چرخ و تماس آنبا مواد معدنی باعث حفر این مواد میشود و سطلها از مواد پر میشوند و پس از رسیدن بهقسمت بالای چرخ مواد درون سطلها بر روی نوار نقاله ای ریخته میشود . راندمان ایندستگاه هنگام کار بسیار بالا میباشد . انواع معمولی آن قادر است تا 1500 متر مکعبدر ساعت مواد معدنی را حفر و به وسیله نوار نقاله خود به فاصله 130 متری منتقل کنداز این رو وسیله بسیار مناسبی برای باطله برداری از روی مواد معدنی میباشد

بولدوزر(bulldozer)

در جلو دستگاه یک بیل بزرگ و در عقب آن چنگکهایی وجود داردو دستگاه روی زنجیر حرکت میکند همن گونه که میدانیم مواد معدنی یا باطله نرم را به وسیله بیل حفر میکنند ولی برای مواد سخت تر ازبولدوزر استفاده میشود .

حفر کننده برجدار (tower excavator)

این دستگاه شبیه دراگلین است و معمولا همراه با سایر ماشینهای معادن روباز از قبیل بیلمکانیکی و دراگلین به کار میرود به ویژه به هنگام بازسازی معادن روباز از این وسیلهاستفاده میشود زیرا بیل یا دراگلین قسمتهای بالای قسمتهای بازسازی شده را به خوبینمیتوانند پر کنند .دستگاه دارای دو برج متحرک در جلو وعقب است که آندو را به ترتیبدر قسمت انبار باطله و در جلو قسمتی که هنوز استخراج نشده است قرار میدهند . دربالای برجها قرقره هایی وجود دارند که چند رشته کابل از درون آنها عبور میکنند . بهای کابلها صندوقه ای متصل است که در اثر حرکت کابلها بین دو برج نوسان میکند و موادباطله را به بالای انبار این مواد منتقل میکند.

بیل هیدرولیکی(hydraulic excavator)

این دستگاه نیز شبیه بیل مکانیکی می باشد با این تفاوت که حرکت صندوقه آن توسط چندبازوی هیدرولیکی انجام میشود

آخرین ویرایش توسط مدیر:

انواع ماشین آلات معدنی و کاربرد آنها

انواع ماشین آلات معدنی و کاربرد آنها

انواع ماشين الات و کاربردآنها

تراکتورها وبولدوزرها:

تراکتورازمهمترين ماشين الات راهسازيوساختمان سازي است که داراي کاربردهاي متعددي است هدف اوليه تراکتوربه جلوراندن وياکشيدن اقسام بارها ميباشد برروي تراکتورانواع لوازم مکانيکي را ميتوان نصب کردلوازمي ازقبيل : بيل هاي مکانيکي ريپرها تيغه هاي بولدوزر دکل هاي لوله گذار جانبيکج بيل ها نهرکن ها وغيره به علاوه ازتراکتور استفاده هاي ديگري هم ميکنندنظيرکشيدن اسکريپر واگن وغيره .

تراکتورها ازموتورهاي ديزل که معمولاتوربوشارژهستند نيروميگيرند ودرانواع استاندارد ودنده اتوماتيک موجودهستند همچنينکنترل آنها به صورت کنترل هيدورليک ودنده اتوماتيک است تراکتورها بردونوع کلي چرخزنجيري وچرخ لاستيکي ميباشند .

کاربرد

بولدوزرها موارد استفاده فراواني دارندکه ازميان ميتوان به موارد زيراشاره کرد :

انواع تراکتورها :

الف – تراکتورهاي چرخ زنجيري :

تراکتورهاي چرخ زنجيري انواع مختلفيدارد اين تراکتورها معمولا برحسب اندازه وزن وقدرت طبقه بندي ميشوند دربسياريازپروژه ها مقدار وزن تراکتور چرخ زنجيري مهم است زيرا مقدار حداکثر نيروي کششي کهيک دستگاه تراکتور ميتواند به وجود آورد بدون توجه به قدرت توليدي موتورآن به حاصلضرب مقدار وزن درضريت کشش سطح جاده اي که روي آن کارميکنند محدود ميباشد وجودزنجيره ها باعث ميشود که تراکتوربتواند درزمينهاي با مقاومت فشاري کم وقدرت کششيمناسب فعاليت داشته باشد

ب- تراکتور چرخ لاستيکي

تراکتورچرخ لاستيکي ازاينجهت ساخته شده که سرعت بيشتري درکشيدن وهل دادن اسکريپرها وکارهاي نظيرآن داشتهباشد اين نوع ماشين ها درانواع دوچرخ وچهارچرخ وجوددارد نوع دوچرخ آن حتما بايدبايک ماشين ديگر نظيراسکريپر کارکند تابتواند تعادل خودرا حفظ کند نوع چهارچرخ آندردونوع يک ديفرانسيل ودوديفرانسيل موجود است باين همه آسيب پذيري لاستيکهاي اينماشينها درموقع کار درزمينهاي داراي سنگهاي تيزکه باعث بريده شدن لاستيک ميشوداستفاده ازآن را دراين نوع زمينها محدود ميکند البته زنجيرها ي سيمي مخصوص جهتحفاظت لاستيکها وجوددارد که ميتوان برازدياد اصطحکاک لاستيکها باسطح زمين آنهارابکاربرد .

بيل هاي مکانيکي :

بيل هاي مکانيکي ازاولين ماشين آلاتمدرن ساختماني است که درعمليات خاکي بکاررفته است بيل هاي مکانيکي عمدتا" براي گودبرداري درخاک وبارکردن آن با کاميون يا تريلي ويا تسمه نقاله ها بکارميرود انواعپرقدرت آن قادربه گودبرداري درتمام انواع خاکها بجزصخرخ سنگها بدون تخريب اوليهميباشد

بيل هاي مکانيکي ازسه قسمت اساسي تشکيل شده است : ارابه – قسمت اتاقکگردان روي ارابه وقسمت الحاقي جلوي ماشين .

ارابه يا شاسي – شاسي به دونوع تقسيمميشود شاسي چرخ زنجيري شاسي چرخ لاستيکي ( کاميون )

شاسي چرخ زنجيري با ثباتوقابل اطمينان براي اتاقک چرخنده فوقاني ايجاد ميکند و قابليت تحرک بسيارخوبي درمحلخاک برداري ايجاد ميکند درضمن به دليل سطح وسيع چرخها فشارکمي برروي خاک ايجادميکند که امکان کاربرروي خاکهاي سست را فراهم ميکند درموارد ي که برحسب نوع خاکاصطحکاک بيشتري مورد نيازبوده ومسئله لغزندگي وجود داشته باشد نقش زنجير درماشيناهميت پيدا ميکند درعوض اينگونه بيلها سرعت کمي دارند

شاسي هاي چرخ لاستيکيداراي سرعت حرکتي بيشتري بوده ولذا براي کارهاي کوچکي که تعداد سفرزياد بوده وسطحراه مورد استفاده محکم باشد مفيدترند اين نوع شاسي خودبردونوع است : نوع خود متحرککه ازاتاقک فرمان ميگرد ونوع ديگرکه درقسمت عقب کاميون نصب ميشود وآن را کاميونيميگويند

سرعت نوع اول 50 وسرعت نوع دوم 80کيلومتر درساعت ميرسد .

انواع بيلهاي مکانيکي:

الف- بيل مکانيکي با جام معکوس:

به اين بيل اساميمتعددي داده مي شود از قبيل:کج بيل – بيل پشت خم وبيل کششي.

اين بيلها در دو نوعمکانيکي و هيدروليکي هستند وبراي حفاري مناسبند.

ب- بيل مکانيکي با سيستمکابلي:

اين بيل مکانيکي عبارت است از اطاقک گرداني که سوار بر چرخها بودهودر انتهاي جلويي آن بيل متصل شده است. اين بيل در دو نوع مکانيکي و هيدروليکي ميباشند.

ج- بيل کششي (دراگلاين):

بيل کششي دراگلاين ازيک اطاقک فرمان – جرثقيل – جام بيل کششي و کابلهاي لازم جهت کنترل قسمتهاي مختلف تشکيل شده است.بيلکششي قادر است در سطوح خيلي بالاتر وخيلي پايينتر از سطح اتکاء خود است ودر انواعزمينهاي مورد استفاده قرار مي گيرد. بازوي طويل آن براي حفاري و تخليه مواد کندهشده مفيد بوده وزمان سيکل کار کوتاه از محاسن اين ماشين ميباشد.

د- جرثقيل:

جرثقيل تشکيل شده از اطاق فرمان ويک تير بلند مشبک وقلب جرثقيل ومعمولا براي باند کردن اجسام سنگين وحرکت دادن آنها بکار ميرود. با اتصال دستگاههايمختلف به انتهاي تير مشبک بلند جرثقيل مي توان از استفاده هاي ديگري نمود.جرثقيل هاهم بر دو نوع مکانيکي و هيدروليکي مي باشند که امروزه بيشتر هيدروليکي ميباشند.

اسکريپر:

اسکريپرماشيني است که عمل بارگيري وحمل وتخليهمواد خاکي در مسافتهاي متوسط وزيادرا به تنهايي انجام مي دهد.

اسکريپرازسه قسمتاصلي تشکيل شده است : قسمت بارگير (جام ) ديوار جلويي قسمت بارگيروديواره عقب جاميا ديواره تخليه قسمت جام که معمولا سربازاست داراي يک تيغه برنده قابل تعويضدرقسمت پايين ميباشد اين تيغه درحين بارگيري به داخل خاک نفوذميکند وبا برش خاکآنرا به داخل جام هدايت ميکند . اين قسمت قابل حرکت بوده وميتواند پايين وبالابروددراسکريپرها ي داراي بالابر قسمت بالابرجانشين ديواره جلويي جام ميشود ديواره عقبجام يا ديواره تخليه قابليت حرکت به عقب وجلورا دارد که با هل دادن خاک به تخليه بارکمک ميکند

انواع ماشین آلات معدنی و کاربرد آنها

انواع ماشين الات و کاربردآنها

تراکتورها وبولدوزرها:

تراکتورازمهمترين ماشين الات راهسازيوساختمان سازي است که داراي کاربردهاي متعددي است هدف اوليه تراکتوربه جلوراندن وياکشيدن اقسام بارها ميباشد برروي تراکتورانواع لوازم مکانيکي را ميتوان نصب کردلوازمي ازقبيل : بيل هاي مکانيکي ريپرها تيغه هاي بولدوزر دکل هاي لوله گذار جانبيکج بيل ها نهرکن ها وغيره به علاوه ازتراکتور استفاده هاي ديگري هم ميکنندنظيرکشيدن اسکريپر واگن وغيره .

تراکتورها ازموتورهاي ديزل که معمولاتوربوشارژهستند نيروميگيرند ودرانواع استاندارد ودنده اتوماتيک موجودهستند همچنينکنترل آنها به صورت کنترل هيدورليک ودنده اتوماتيک است تراکتورها بردونوع کلي چرخزنجيري وچرخ لاستيکي ميباشند .

کاربرد

بولدوزرها موارد استفاده فراواني دارندکه ازميان ميتوان به موارد زيراشاره کرد :

1-تصطيح زمين وپاک سازي آن ازبوتهها وکنده هاي درخت

2-ايجاد راههاي اوليه درکوهستانهاي وزمينهاي سنگ لاخي

3-جابجا کردن توده خاک به صورت فشاردادن درحجم هاي زياد

4-کمک به هل دادناسکريپرها

5- پخش کردن خاک درخاکريزها

6-پشته کردن خاک درکنارنهرهايايجادشده

7- تصطيح وپاک سازي بقاياي مانده ازعمليات ساختماني

8-نگهداريراههاي موقت خاکي

9-پاک سازي گودالهاي کف معادن

انواع تراکتورها :

الف – تراکتورهاي چرخ زنجيري :

تراکتورهاي چرخ زنجيري انواع مختلفيدارد اين تراکتورها معمولا برحسب اندازه وزن وقدرت طبقه بندي ميشوند دربسياريازپروژه ها مقدار وزن تراکتور چرخ زنجيري مهم است زيرا مقدار حداکثر نيروي کششي کهيک دستگاه تراکتور ميتواند به وجود آورد بدون توجه به قدرت توليدي موتورآن به حاصلضرب مقدار وزن درضريت کشش سطح جاده اي که روي آن کارميکنند محدود ميباشد وجودزنجيره ها باعث ميشود که تراکتوربتواند درزمينهاي با مقاومت فشاري کم وقدرت کششيمناسب فعاليت داشته باشد

ب- تراکتور چرخ لاستيکي

تراکتورچرخ لاستيکي ازاينجهت ساخته شده که سرعت بيشتري درکشيدن وهل دادن اسکريپرها وکارهاي نظيرآن داشتهباشد اين نوع ماشين ها درانواع دوچرخ وچهارچرخ وجوددارد نوع دوچرخ آن حتما بايدبايک ماشين ديگر نظيراسکريپر کارکند تابتواند تعادل خودرا حفظ کند نوع چهارچرخ آندردونوع يک ديفرانسيل ودوديفرانسيل موجود است باين همه آسيب پذيري لاستيکهاي اينماشينها درموقع کار درزمينهاي داراي سنگهاي تيزکه باعث بريده شدن لاستيک ميشوداستفاده ازآن را دراين نوع زمينها محدود ميکند البته زنجيرها ي سيمي مخصوص جهتحفاظت لاستيکها وجوددارد که ميتوان برازدياد اصطحکاک لاستيکها باسطح زمين آنهارابکاربرد .

بيل هاي مکانيکي :

بيل هاي مکانيکي ازاولين ماشين آلاتمدرن ساختماني است که درعمليات خاکي بکاررفته است بيل هاي مکانيکي عمدتا" براي گودبرداري درخاک وبارکردن آن با کاميون يا تريلي ويا تسمه نقاله ها بکارميرود انواعپرقدرت آن قادربه گودبرداري درتمام انواع خاکها بجزصخرخ سنگها بدون تخريب اوليهميباشد

بيل هاي مکانيکي ازسه قسمت اساسي تشکيل شده است : ارابه – قسمت اتاقکگردان روي ارابه وقسمت الحاقي جلوي ماشين .

ارابه يا شاسي – شاسي به دونوع تقسيمميشود شاسي چرخ زنجيري شاسي چرخ لاستيکي ( کاميون )

شاسي چرخ زنجيري با ثباتوقابل اطمينان براي اتاقک چرخنده فوقاني ايجاد ميکند و قابليت تحرک بسيارخوبي درمحلخاک برداري ايجاد ميکند درضمن به دليل سطح وسيع چرخها فشارکمي برروي خاک ايجادميکند که امکان کاربرروي خاکهاي سست را فراهم ميکند درموارد ي که برحسب نوع خاکاصطحکاک بيشتري مورد نيازبوده ومسئله لغزندگي وجود داشته باشد نقش زنجير درماشيناهميت پيدا ميکند درعوض اينگونه بيلها سرعت کمي دارند

شاسي هاي چرخ لاستيکيداراي سرعت حرکتي بيشتري بوده ولذا براي کارهاي کوچکي که تعداد سفرزياد بوده وسطحراه مورد استفاده محکم باشد مفيدترند اين نوع شاسي خودبردونوع است : نوع خود متحرککه ازاتاقک فرمان ميگرد ونوع ديگرکه درقسمت عقب کاميون نصب ميشود وآن را کاميونيميگويند

سرعت نوع اول 50 وسرعت نوع دوم 80کيلومتر درساعت ميرسد .

انواع بيلهاي مکانيکي:

الف- بيل مکانيکي با جام معکوس:

به اين بيل اساميمتعددي داده مي شود از قبيل:کج بيل – بيل پشت خم وبيل کششي.

اين بيلها در دو نوعمکانيکي و هيدروليکي هستند وبراي حفاري مناسبند.

ب- بيل مکانيکي با سيستمکابلي:

اين بيل مکانيکي عبارت است از اطاقک گرداني که سوار بر چرخها بودهودر انتهاي جلويي آن بيل متصل شده است. اين بيل در دو نوع مکانيکي و هيدروليکي ميباشند.

ج- بيل کششي (دراگلاين):

بيل کششي دراگلاين ازيک اطاقک فرمان – جرثقيل – جام بيل کششي و کابلهاي لازم جهت کنترل قسمتهاي مختلف تشکيل شده است.بيلکششي قادر است در سطوح خيلي بالاتر وخيلي پايينتر از سطح اتکاء خود است ودر انواعزمينهاي مورد استفاده قرار مي گيرد. بازوي طويل آن براي حفاري و تخليه مواد کندهشده مفيد بوده وزمان سيکل کار کوتاه از محاسن اين ماشين ميباشد.

د- جرثقيل:

جرثقيل تشکيل شده از اطاق فرمان ويک تير بلند مشبک وقلب جرثقيل ومعمولا براي باند کردن اجسام سنگين وحرکت دادن آنها بکار ميرود. با اتصال دستگاههايمختلف به انتهاي تير مشبک بلند جرثقيل مي توان از استفاده هاي ديگري نمود.جرثقيل هاهم بر دو نوع مکانيکي و هيدروليکي مي باشند که امروزه بيشتر هيدروليکي ميباشند.

اسکريپر:

اسکريپرماشيني است که عمل بارگيري وحمل وتخليهمواد خاکي در مسافتهاي متوسط وزيادرا به تنهايي انجام مي دهد.

اسکريپرازسه قسمتاصلي تشکيل شده است : قسمت بارگير (جام ) ديوار جلويي قسمت بارگيروديواره عقب جاميا ديواره تخليه قسمت جام که معمولا سربازاست داراي يک تيغه برنده قابل تعويضدرقسمت پايين ميباشد اين تيغه درحين بارگيري به داخل خاک نفوذميکند وبا برش خاکآنرا به داخل جام هدايت ميکند . اين قسمت قابل حرکت بوده وميتواند پايين وبالابروددراسکريپرها ي داراي بالابر قسمت بالابرجانشين ديواره جلويي جام ميشود ديواره عقبجام يا ديواره تخليه قابليت حرکت به عقب وجلورا دارد که با هل دادن خاک به تخليه بارکمک ميکند

آخرین ویرایش توسط مدیر:

آشنايي با بيل هاي خاك انداز LHD

آشنايي با بيل هاي خاك انداز LHD

ه طور كلي ماشين هايي كه براي كار در معادن مجاز شمرده مي شوند بايد از هر لحاظ ايمن بوده و با توجه به محيط محدود معدن هاي زير زميني نسبت به ابعادي كه دارند از كارايي بالايي برخوردار باشند ،كه تمام اين ويژگي ها در مورد اين ماشين صادق است.

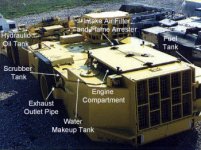

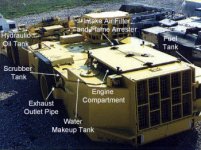

اين مدل از بيل خاك انداز داراي 4 بخش عمده ميباشد كه عبارتند از:

• مجموعه ي موتور و اجزاي وابسته به آن

• اتاقك اپراتور

• ترمز هاي ماشين

• سيستم اطفاء حريق

كه به ترتيب به توضيح هر قسمت خواهيم پرداخت.

موتور: اين بخش شامل قسمت هاي زير مي باشد :

موتور: دستگاه داراي يك موتور انژكتوري ديزل به نام 3306 Caterpillar شش سيلندر ميباشد.

سيستم اگزوز:سيستم اگزوز اين ماشين خود داراي 3 قسمت مي باشد:

الف) لوله اي كه به خروجي چند تايي گاز موتور وصل شده است.

ب)scrubber يا فیلتر.

پ) لوله ي خروجي گاز.

در مورد Scrubber لازم به توضيح است كه دو وظيفه ي مهم به عهده دارد،اول تميز كردن گازهاي خروجي از موتور كه به علت بسته بودن محيط كار دستگاه از اهميت بالايي برخــوردار اسـت و دوم سرد كردن گازهاي خروجــي كه اين عمـل با استفاده از آب انجام مي گيرد و ميتوان آن را بخشي از سيستم اطفاي حريق دانست. Scrubber خود داراي يك منبع آب ميباشد كه بايد تا سطح مشخص شده اي از آب پر شود ولي براي تامين آب مورد استفاده ي آن از يك منبع آب در سمت چپ ماشين استفاده مي شود اين منبع باScrubber در ارتباط بوده و كمبود آب آن را جبران ميكند.

منبع سوخت:اين بخش در سمت راست ماشين قرار گرفته است و با توجه به ابعاد آن به راحتي قابل شناسايي است.

منبع آب:اين بخش آب مورد نياز Scrubber را تامين ميكند و در سمت چپ ماشين در پشت Scrubber قرار دارد.

اتاقك اپراتور:

اتاقك اپراتور : اين قسمت داراي يك ورودي در جلوي ماشين مي باشد كه براي ورود و خروج اپراتور مورد استفاده قرار ميگيرد ولي در موارد اضطراري اپراتور ميتواند از قسمت انتهايي اتاقك كه داراي يك دريچه ي متحرك است خارج شود. به دليل حفظ سلامتي اپراتور اتاقك وي داراي يك گارد محافظ اضافي ميباشد.

درون اتاقك اپراتور امكانات فراواني وجود دارد از قبيل:

ترمزهاي ماشين:ترمزها به دليل وزن بالاي ماشين و بار سنگين آن بايد هر هفته تست و در صورت نياز تعمير شوند علاوه بر اين تست كردن ترمزها به وسيله ي يك سيستم خودكار كه در ماشين تعبيه شده است انجام ميگيرد.

سيستم اطفاي حريق: با توجه به محيط حساس معادن زير زميني و لزوم رعايت نكات ايمني سازندگان اين ماشين براي جلوگيري از اتفاقات غير مترقبه اي كه امكان بروز آنها وجود دارد پيش بيني هاي لازم را انجام داده اند ، كه از جمله اين وقايع ميتوان به آتش سوزي اشاره نمود.

اين ماشين به طور كلي شامل دو سيستم اطفاي حريق مي باشد كه يكي به صورت دستي كار ميكند و اپراتور بايد در صورت نياز آن را فعال كند و ديگري به صورت خودكار عمل ميكند و چنانچه آتشي در قسمت هايي از ماشين كه تحت پوشش اين سيستم قرار دارد اتفاق بيفتد بلافاصله شناسايي شده و خاموش ميشود.

الف) سيستم اطفاي حريق دستي:اين سيستم شامل دو فعال كننده مي باشد كه به وسيله ي اپراتور فعال مي شوند. يكي درون اتاقك اپراتور قرار دارد و ديگري درطرف ديگر ماشين ( كنار منبع آب).

ب) سيستم اطفاي حريق خودكار:اين سيستم شامل يك سري سيمهاي نازك در قسمت هاي داخلي ماشين مي باشد كه در صورت ايجاد آتش سوزي قطع شده و سيستم فعال مي شود.

بعد از فعال شدن سيستم اطفاي حريق چه به صورت دستي و چه به صورت خودكار مرحله ي بعدي كار يعني خاموش كردن آتش آغاز ميشود. اين عمل به وسيله ي پودر شيميايي كه درون يك منبع مخصوص قرار دارد و از نازل هاي تعبيه شده در قسمت هاي مختلف داخلي ماشين به بيرون پاشيده مي شود انجام ميگيرد و باعث مي شود آتش در هر نقطه اي از ماشين خاموش شود.

البته تجهيزات ديگري هم براي شناسايي و خاموش كردن آتش در ماشين قرار دارد ، به عنوان مثال سنسور هايي كه در نقاط مختلف اگزوز قرار دارند و دماي گازهاي خروجي موتور را اندازه گيري مي كنند و در صورت بالا رفتن دماي اين گازها از حد خاصي اين سنسورها باعث قطع شدن سوخت موتور و در نتيجه خاموش شدن آن مي شوند و همچنين چند سنسور در سطوح مختلف ماشين قرار دارد و دماي آنها را كنترل مي كند.

به طوركلي ساخت ماشين ها وتجهيزات معدن هاي زيرزميني داراي يك سري محدوديت ها نسبت به ماشين هاي معادن رو باز است، ازجمله اين محدوديت ها ميتوان به فضاي محدود معادن زيرزميني اشاره نمود.به همين دليل اين ماشين داراي ارتفاع كم و طول زياد است! به عبارت ديگر سازندگان LHD تا جاي ممكن از ارتفاع دستگاه كاسته و در عوض به طول آن افزوده اند تا به راحتي در معادن حركت كند ، همچنين براي تخليه ي بار لازم نيست كه جام را تا ارتفاع زيادي بالا برده و سپس با كج كردن آن محتوياتش را درون واگن هاي حمل بار يا روي نوار متحرك بريزد ، بلكه در انتهاي جام يك صفحه ي متحرك وجود دارد كه محتويات جام را به خارج هل ميدهد.

آشنايي با بيل هاي خاك انداز LHD

ه طور كلي ماشين هايي كه براي كار در معادن مجاز شمرده مي شوند بايد از هر لحاظ ايمن بوده و با توجه به محيط محدود معدن هاي زير زميني نسبت به ابعادي كه دارند از كارايي بالايي برخوردار باشند ،كه تمام اين ويژگي ها در مورد اين ماشين صادق است.

اين مدل از بيل خاك انداز داراي 4 بخش عمده ميباشد كه عبارتند از:

• مجموعه ي موتور و اجزاي وابسته به آن

• اتاقك اپراتور

• ترمز هاي ماشين

• سيستم اطفاء حريق

كه به ترتيب به توضيح هر قسمت خواهيم پرداخت.

موتور: اين بخش شامل قسمت هاي زير مي باشد :

1.موتور

2.سيستم اگزوز

3.منبع سوخت

4.منبع آب

2.سيستم اگزوز

3.منبع سوخت

4.منبع آب

موتور: دستگاه داراي يك موتور انژكتوري ديزل به نام 3306 Caterpillar شش سيلندر ميباشد.

سيستم اگزوز:سيستم اگزوز اين ماشين خود داراي 3 قسمت مي باشد:

الف) لوله اي كه به خروجي چند تايي گاز موتور وصل شده است.

ب)scrubber يا فیلتر.

پ) لوله ي خروجي گاز.

در مورد Scrubber لازم به توضيح است كه دو وظيفه ي مهم به عهده دارد،اول تميز كردن گازهاي خروجي از موتور كه به علت بسته بودن محيط كار دستگاه از اهميت بالايي برخــوردار اسـت و دوم سرد كردن گازهاي خروجــي كه اين عمـل با استفاده از آب انجام مي گيرد و ميتوان آن را بخشي از سيستم اطفاي حريق دانست. Scrubber خود داراي يك منبع آب ميباشد كه بايد تا سطح مشخص شده اي از آب پر شود ولي براي تامين آب مورد استفاده ي آن از يك منبع آب در سمت چپ ماشين استفاده مي شود اين منبع باScrubber در ارتباط بوده و كمبود آب آن را جبران ميكند.

منبع سوخت:اين بخش در سمت راست ماشين قرار گرفته است و با توجه به ابعاد آن به راحتي قابل شناسايي است.

منبع آب:اين بخش آب مورد نياز Scrubber را تامين ميكند و در سمت چپ ماشين در پشت Scrubber قرار دارد.

اتاقك اپراتور:

اتاقك اپراتور : اين قسمت داراي يك ورودي در جلوي ماشين مي باشد كه براي ورود و خروج اپراتور مورد استفاده قرار ميگيرد ولي در موارد اضطراري اپراتور ميتواند از قسمت انتهايي اتاقك كه داراي يك دريچه ي متحرك است خارج شود. به دليل حفظ سلامتي اپراتور اتاقك وي داراي يك گارد محافظ اضافي ميباشد.

درون اتاقك اپراتور امكانات فراواني وجود دارد از قبيل:

** فعال كنندها ي سيستم اطفاء حريق كه يكي به صورت دستي كار ميكند و ديگري به صورت خودكار.

** امكانات لازم براي كنترل حركات ماشين

** كپسول آتش نشاني كه در مواقع خاص براي خاموش كردن آتشهايي كه سيستم اطفاي حريق آنها را شناسايي نكرده و يا خارج از ماشين به وجود آمده اند به كار ميرود.

** سيستم ترمز هاي ماشين كه از اهميت بالايي برخوردار است.

** نشان دهنده ي زمان تعويض ***** كه داراي يك هشدار دهنده ميباشد و زماني كه ***** بايد تعويض شود را با رنگ قرمز نشان ميدهد.

** خاموش كننده ي اضطراري ماشين كه در مواقع خطر با قطع كردن جريان هواي مورد نياز موتور آن را خاموش ميكند.

** كليد چراغ هاي ماشين كه داراي 4 حالت است.

** امكانات لازم براي كنترل حركات ماشين

** كپسول آتش نشاني كه در مواقع خاص براي خاموش كردن آتشهايي كه سيستم اطفاي حريق آنها را شناسايي نكرده و يا خارج از ماشين به وجود آمده اند به كار ميرود.

** سيستم ترمز هاي ماشين كه از اهميت بالايي برخوردار است.

** نشان دهنده ي زمان تعويض ***** كه داراي يك هشدار دهنده ميباشد و زماني كه ***** بايد تعويض شود را با رنگ قرمز نشان ميدهد.

** خاموش كننده ي اضطراري ماشين كه در مواقع خطر با قطع كردن جريان هواي مورد نياز موتور آن را خاموش ميكند.

** كليد چراغ هاي ماشين كه داراي 4 حالت است.

ترمزهاي ماشين:ترمزها به دليل وزن بالاي ماشين و بار سنگين آن بايد هر هفته تست و در صورت نياز تعمير شوند علاوه بر اين تست كردن ترمزها به وسيله ي يك سيستم خودكار كه در ماشين تعبيه شده است انجام ميگيرد.

سيستم اطفاي حريق: با توجه به محيط حساس معادن زير زميني و لزوم رعايت نكات ايمني سازندگان اين ماشين براي جلوگيري از اتفاقات غير مترقبه اي كه امكان بروز آنها وجود دارد پيش بيني هاي لازم را انجام داده اند ، كه از جمله اين وقايع ميتوان به آتش سوزي اشاره نمود.

اين ماشين به طور كلي شامل دو سيستم اطفاي حريق مي باشد كه يكي به صورت دستي كار ميكند و اپراتور بايد در صورت نياز آن را فعال كند و ديگري به صورت خودكار عمل ميكند و چنانچه آتشي در قسمت هايي از ماشين كه تحت پوشش اين سيستم قرار دارد اتفاق بيفتد بلافاصله شناسايي شده و خاموش ميشود.

الف) سيستم اطفاي حريق دستي:اين سيستم شامل دو فعال كننده مي باشد كه به وسيله ي اپراتور فعال مي شوند. يكي درون اتاقك اپراتور قرار دارد و ديگري درطرف ديگر ماشين ( كنار منبع آب).

ب) سيستم اطفاي حريق خودكار:اين سيستم شامل يك سري سيمهاي نازك در قسمت هاي داخلي ماشين مي باشد كه در صورت ايجاد آتش سوزي قطع شده و سيستم فعال مي شود.

بعد از فعال شدن سيستم اطفاي حريق چه به صورت دستي و چه به صورت خودكار مرحله ي بعدي كار يعني خاموش كردن آتش آغاز ميشود. اين عمل به وسيله ي پودر شيميايي كه درون يك منبع مخصوص قرار دارد و از نازل هاي تعبيه شده در قسمت هاي مختلف داخلي ماشين به بيرون پاشيده مي شود انجام ميگيرد و باعث مي شود آتش در هر نقطه اي از ماشين خاموش شود.

البته تجهيزات ديگري هم براي شناسايي و خاموش كردن آتش در ماشين قرار دارد ، به عنوان مثال سنسور هايي كه در نقاط مختلف اگزوز قرار دارند و دماي گازهاي خروجي موتور را اندازه گيري مي كنند و در صورت بالا رفتن دماي اين گازها از حد خاصي اين سنسورها باعث قطع شدن سوخت موتور و در نتيجه خاموش شدن آن مي شوند و همچنين چند سنسور در سطوح مختلف ماشين قرار دارد و دماي آنها را كنترل مي كند.

به طوركلي ساخت ماشين ها وتجهيزات معدن هاي زيرزميني داراي يك سري محدوديت ها نسبت به ماشين هاي معادن رو باز است، ازجمله اين محدوديت ها ميتوان به فضاي محدود معادن زيرزميني اشاره نمود.به همين دليل اين ماشين داراي ارتفاع كم و طول زياد است! به عبارت ديگر سازندگان LHD تا جاي ممكن از ارتفاع دستگاه كاسته و در عوض به طول آن افزوده اند تا به راحتي در معادن حركت كند ، همچنين براي تخليه ي بار لازم نيست كه جام را تا ارتفاع زيادي بالا برده و سپس با كج كردن آن محتوياتش را درون واگن هاي حمل بار يا روي نوار متحرك بريزد ، بلكه در انتهاي جام يك صفحه ي متحرك وجود دارد كه محتويات جام را به خارج هل ميدهد.

آخرین ویرایش توسط مدیر:

اکسکاواتور جام چرخشي يا ريکلايمر

اکسکاواتور جام چرخشي يا ريکلايمر

اکسکاواتور جام چرخشي يا ريکلايمر

اکسکاواتور جام چرخشي يا ريکلايمر يکي از بزرگترين انواع ماشين آلات بارگيري در معادن مي باشد. اساس كار ماشين اين استوار است كه يك چرخ دوار بزرگ كه محور آن افقي است و داراي تعداد زيادي (تا 24) جام است توسط ناخنهاي فولادي مواد را كنده ، به بالا مي برد و سپس در حركت دوراني خود مواد را بوسيله نقليه منتقل مي كند. اين وسيله در معادن ليگنيت ، بنتونيت ، خاك رس (كليه موادي كه داراي مشخصات مكانيكي مشابه است) و معادني كه بصورت نواري هستند ، بخوبي و با رغبت بكار مي رود.

در بعضي معادن بزرگ مثل معادن سنگ آهن گل گهر ، چغارت و چادرملو به منظور همگن سازي بار ورودي به کارخانه فرآوري و همچنين ذخيره سنگ آهن مورد نياز کارخانه فرآوري در زمان هايي که معدن قادر به تامين سنگ آهن نمي باشد، ابتدا ابتدا سنگ آهن خرد شده توسط سنگ شکن را در دپوهاي بزرگي که توسط دستگاه استاکر ايجاد مي شود ذخيره مي کنند سپس با استفاده از ريکلايمر از اين دپوها براي تامين خوراک ورودي به کارخانه بارگيري انجام مي شود.

يکي از بزرگترين اکسکاوانور هاي جهان که توسط آلمانيها ساخته شده است اكسكاواتور جام چرخشي داراي وزني حدود 13000 تن است. قدرت موتور جامهاي آنها كه جمعاً 18 عدد است 3360 كيلو وات است. سرعت برش خاك در محل دندانه ها تا 3 متر بر ثانيه مي باشد. قطر چرخ جامدار در اين حالت 26.6 متر و توان خاكبرداري ماشين 240000 مترمكعب در روز است (ظرفيت اسمي آن 12000 مترمكعب در ساعت مي باشد ).

طول اين نوع ماشينها بيش از 200 متر و ارتفاع آنها بيش از 100 متر مي باشد. قيمت آنها تا 100 ميليون دلار نيز ميرسد ، 5 سال مونتاژ آن طول مي كشد و براي هدايت آن 5 نفر لازم مي باشد.

اكسكاواتور چرخشي

اين ماشين يكي از ماشينهاي استخراج پيوسته معادن است. از اين ماشين براي بارگيري و حمل در فاصلهي محدود استفاده ميشود و براي بارگيري مواد معدني سست و نرم استفاده ميشود.

اجزاي ماشين:

اكسكاواتورهاي چرخشي معمو ً لا از موتور ديزل استفاده ميكنند و بر روي چرخ زنجير حركت ميكنند. اين ماشين علاوه بر قسمتهاي عمومي مانند شاسي و اطاقك اپراتور داراي دو بازو يكي در جلو و ديگري در پشت است كه در انتهاي بازوي جلويي يك چرخ قرار دارد و بر روي آن تعدادي جام نصب شده است. بر روي هر يك از بازوهاي ماشين نوار نقالهاي نصب شده است كه مواد استخراج شده توسط جامها بر روي اين نوارها حمل ميشود. شكل بالا دو نوع جام اين ماشين و سيستم تخليه در آنها را نشان ميدهد. بسته به سايز و كاربرد اين ماشين حجم هر يك از جامهاي نصب شده بر ٠ تا ٤ متر مكعب حجم داشته باشد. همچنين ساير مشخصات ماشين ممكن / روي چرخ ممكن است بين ٤ است به اين شرح باشد: تعداد جام بين ٦ الي ٢٢ ، سرعت دوران چرخ تا ٤ دور در دقيقه، قطر چرخ تا ٢٥ متر، طول بازوي جلو تا ٧٠ متر و طول بازوي پشت تا ١٠٥ متر.

شرايط استفاده:

از اين ماشين براي بارگيري مواد سست و نرم كه ممكن است باطله و يا مواد معدني باشند استفاده ميشود. ولي مواد استخراجي نبايد داراي قطعات بزرگ باشند و معمو ً لا از اين ماشين در مناطقي استفاده ميشود كه مواد ذاتًا سست باشند (مانند باطلههاي سطحي). اكسكاواتور چرخشي هم براي استخراج از بالاي سطح و هم براي استخراج از زير سطح زمين استفاده ميشود. شكل روبرو شيوه نصب چرخ و باكتها براي استخراج از زير سطح زمين را نشان ميدهد. شيوه كار اكسكاواتور چرخشي به اين صورت است كه در وضعيتي كه چرخ در حال چرخش است با حركت بازوي جلو، چرخ به ديواره نزديك شده و جامها با ديواره برخورد ميكنند و با چرخش بازو به چپ يا راست از يك پله استخراج انجام ميشود. در مورد اين ماشين توصيه ٠ قطر چرخ باشد. / ٠ تا ٧ / ميشود تا ارتفاع برش (ارتفاع منطقهاي از ديواره كه با جامها درگير است) بين ٥ 1 (Bucket Wheel Excavator (BWE.

از آنجا كه در اين ماشين جابجايي مواد با نوار نقاله انجام ميشود، لذا اگر لازم باشد تا مواد معدني به فاصله دوري منتقل شود معمو ً لا از نوار نقاله استفاده ميشود و به ندرت در اين شرايط از كاميون و ريلاستفاده ميشود.

شرايط مناسب براي استفاده از اين ماشين بسيار مشابه دراگلاين است و در برخي پروژهها مانند پروژههايي كه ماده معدني با روش معدنكاري روبرداري استخراج ميشود ممكن است لازم باشد تا بين اين دو ماشين مقايسهاي انجام شود.

انواع اكسكاواتور چرخشي:

اكسكاواتور چرخشي از جمله ماشينهاي چند صندوقه ١ است. از هر يك از ماشينهاي چند صندوقه

براي كاربرد خاص خود استفاده ميشود ولي از ديد كاربرد در معادن سطحي ميتوان دو نوع از اين ماشين

را نام برد:

ماشين استفاده ميشود. ولي نوع دوم معمو ً لا در شرايطي استفاده ميشود كه استخراج از زير سطح استقرار

ماشين انجام ميشود. شكل زير اين دو ماشين را نشان ميدهد.

در انواع اكسكاواتورهاي مجهز به زنجير امكانات خاصي به منظور استخراج از عمقهاي متغير فراهم آمده

است كه در انتهاي فصل چند شكل مربوط به آن آمده است.

ماشينهاي همراه:

يكي از ماشينهايي كه معمو ً لا با اكسكاواتور چرخشي همراه است پل حملكننده متحرك ١ است. اين ماشين زماني مورد استفاده قرار ميگيرد كه لازم باشد تا مواد استخراج شده توسط اكسكاواتور به فاصلهاي كه چند متري (و يا چند ده متري) بيش از حداكثر فاصله ممكن توسط آن ماشين است حمل شوند. در اين شرايط پل حملكننده متحرك بين اكسكاواتور و محل تخليه قرار ميگيرد و مواد را تا مسافتي بيشتري حمل ميكند. شكل بالا يك نوع از اين ماشين را نشان ميدهد.

محاسبه توان عملياتي:

اين ماشين داراي سيكل كار نيست و توليد آن پيوسته است. براي محاسبه توان عملياتي اين ماشين بر

حسب تن در ساعت از رابطه زير استفاده ميشود:

تعداد جامهاي روي چرخ و : n

سرعت دوران چرخ بر حسب دور در دقيقه. : ω

محاسبه Q از رابطه حذف شود تا DB البته در مورد اين ماشين معمو ً لا توان عملياتي حجمي محاسبه و بيان ميشود (كه بايد فاكتور شود) توان عملياتي حجمي اكسكاواتور چرخشي بسته به سايز ماشين، شرايط بارگيري و شرايط محيطي ممكن است بين ٣٠٠٠ تا ٢٠٠٠٠ برابر ٣٠٠٠٠ (Hartman, متر مكعب در ساعت متغير باشد.عمر اكسكاواتور چرخشي در كتاب هارتمن) 1992 ساعت بيان شده است.

شركتهاي سازنده:

است. ولي شركتهايي چون O&K يكي از شركتهاي مهم توليد كننده اكسكاواتور چرخشي شركت

نيز در توليد اين ماشين فعاليت دارند. TAKRAF

مزايا:

اکسکاواتور جام چرخشي يا ريکلايمر

اکسکاواتور جام چرخشي يا ريکلايمر

اکسکاواتور جام چرخشي يا ريکلايمر يکي از بزرگترين انواع ماشين آلات بارگيري در معادن مي باشد. اساس كار ماشين اين استوار است كه يك چرخ دوار بزرگ كه محور آن افقي است و داراي تعداد زيادي (تا 24) جام است توسط ناخنهاي فولادي مواد را كنده ، به بالا مي برد و سپس در حركت دوراني خود مواد را بوسيله نقليه منتقل مي كند. اين وسيله در معادن ليگنيت ، بنتونيت ، خاك رس (كليه موادي كه داراي مشخصات مكانيكي مشابه است) و معادني كه بصورت نواري هستند ، بخوبي و با رغبت بكار مي رود.

در بعضي معادن بزرگ مثل معادن سنگ آهن گل گهر ، چغارت و چادرملو به منظور همگن سازي بار ورودي به کارخانه فرآوري و همچنين ذخيره سنگ آهن مورد نياز کارخانه فرآوري در زمان هايي که معدن قادر به تامين سنگ آهن نمي باشد، ابتدا ابتدا سنگ آهن خرد شده توسط سنگ شکن را در دپوهاي بزرگي که توسط دستگاه استاکر ايجاد مي شود ذخيره مي کنند سپس با استفاده از ريکلايمر از اين دپوها براي تامين خوراک ورودي به کارخانه بارگيري انجام مي شود.

يکي از بزرگترين اکسکاوانور هاي جهان که توسط آلمانيها ساخته شده است اكسكاواتور جام چرخشي داراي وزني حدود 13000 تن است. قدرت موتور جامهاي آنها كه جمعاً 18 عدد است 3360 كيلو وات است. سرعت برش خاك در محل دندانه ها تا 3 متر بر ثانيه مي باشد. قطر چرخ جامدار در اين حالت 26.6 متر و توان خاكبرداري ماشين 240000 مترمكعب در روز است (ظرفيت اسمي آن 12000 مترمكعب در ساعت مي باشد ).

طول اين نوع ماشينها بيش از 200 متر و ارتفاع آنها بيش از 100 متر مي باشد. قيمت آنها تا 100 ميليون دلار نيز ميرسد ، 5 سال مونتاژ آن طول مي كشد و براي هدايت آن 5 نفر لازم مي باشد.

اكسكاواتور چرخشي

اين ماشين يكي از ماشينهاي استخراج پيوسته معادن است. از اين ماشين براي بارگيري و حمل در فاصلهي محدود استفاده ميشود و براي بارگيري مواد معدني سست و نرم استفاده ميشود.

اجزاي ماشين:

اكسكاواتورهاي چرخشي معمو ً لا از موتور ديزل استفاده ميكنند و بر روي چرخ زنجير حركت ميكنند. اين ماشين علاوه بر قسمتهاي عمومي مانند شاسي و اطاقك اپراتور داراي دو بازو يكي در جلو و ديگري در پشت است كه در انتهاي بازوي جلويي يك چرخ قرار دارد و بر روي آن تعدادي جام نصب شده است. بر روي هر يك از بازوهاي ماشين نوار نقالهاي نصب شده است كه مواد استخراج شده توسط جامها بر روي اين نوارها حمل ميشود. شكل بالا دو نوع جام اين ماشين و سيستم تخليه در آنها را نشان ميدهد. بسته به سايز و كاربرد اين ماشين حجم هر يك از جامهاي نصب شده بر ٠ تا ٤ متر مكعب حجم داشته باشد. همچنين ساير مشخصات ماشين ممكن / روي چرخ ممكن است بين ٤ است به اين شرح باشد: تعداد جام بين ٦ الي ٢٢ ، سرعت دوران چرخ تا ٤ دور در دقيقه، قطر چرخ تا ٢٥ متر، طول بازوي جلو تا ٧٠ متر و طول بازوي پشت تا ١٠٥ متر.

شرايط استفاده:

از اين ماشين براي بارگيري مواد سست و نرم كه ممكن است باطله و يا مواد معدني باشند استفاده ميشود. ولي مواد استخراجي نبايد داراي قطعات بزرگ باشند و معمو ً لا از اين ماشين در مناطقي استفاده ميشود كه مواد ذاتًا سست باشند (مانند باطلههاي سطحي). اكسكاواتور چرخشي هم براي استخراج از بالاي سطح و هم براي استخراج از زير سطح زمين استفاده ميشود. شكل روبرو شيوه نصب چرخ و باكتها براي استخراج از زير سطح زمين را نشان ميدهد. شيوه كار اكسكاواتور چرخشي به اين صورت است كه در وضعيتي كه چرخ در حال چرخش است با حركت بازوي جلو، چرخ به ديواره نزديك شده و جامها با ديواره برخورد ميكنند و با چرخش بازو به چپ يا راست از يك پله استخراج انجام ميشود. در مورد اين ماشين توصيه ٠ قطر چرخ باشد. / ٠ تا ٧ / ميشود تا ارتفاع برش (ارتفاع منطقهاي از ديواره كه با جامها درگير است) بين ٥ 1 (Bucket Wheel Excavator (BWE.

از آنجا كه در اين ماشين جابجايي مواد با نوار نقاله انجام ميشود، لذا اگر لازم باشد تا مواد معدني به فاصله دوري منتقل شود معمو ً لا از نوار نقاله استفاده ميشود و به ندرت در اين شرايط از كاميون و ريلاستفاده ميشود.

شرايط مناسب براي استفاده از اين ماشين بسيار مشابه دراگلاين است و در برخي پروژهها مانند پروژههايي كه ماده معدني با روش معدنكاري روبرداري استخراج ميشود ممكن است لازم باشد تا بين اين دو ماشين مقايسهاي انجام شود.

انواع اكسكاواتور چرخشي:

اكسكاواتور چرخشي از جمله ماشينهاي چند صندوقه ١ است. از هر يك از ماشينهاي چند صندوقه

براي كاربرد خاص خود استفاده ميشود ولي از ديد كاربرد در معادن سطحي ميتوان دو نوع از اين ماشين

را نام برد:

- اكسكاواتور چرخشي مجهز به چرخ ٢

- اكسكاواتور چرخشي مجهز به زنجير ٣

ماشين استفاده ميشود. ولي نوع دوم معمو ً لا در شرايطي استفاده ميشود كه استخراج از زير سطح استقرار

ماشين انجام ميشود. شكل زير اين دو ماشين را نشان ميدهد.

در انواع اكسكاواتورهاي مجهز به زنجير امكانات خاصي به منظور استخراج از عمقهاي متغير فراهم آمده

است كه در انتهاي فصل چند شكل مربوط به آن آمده است.

- Multi-bucket machine class

- Wheel

- (Chain (Ladder

ماشينهاي همراه:

يكي از ماشينهايي كه معمو ً لا با اكسكاواتور چرخشي همراه است پل حملكننده متحرك ١ است. اين ماشين زماني مورد استفاده قرار ميگيرد كه لازم باشد تا مواد استخراج شده توسط اكسكاواتور به فاصلهاي كه چند متري (و يا چند ده متري) بيش از حداكثر فاصله ممكن توسط آن ماشين است حمل شوند. در اين شرايط پل حملكننده متحرك بين اكسكاواتور و محل تخليه قرار ميگيرد و مواد را تا مسافتي بيشتري حمل ميكند. شكل بالا يك نوع از اين ماشين را نشان ميدهد.

محاسبه توان عملياتي:

اين ماشين داراي سيكل كار نيست و توليد آن پيوسته است. براي محاسبه توان عملياتي اين ماشين بر

حسب تن در ساعت از رابطه زير استفاده ميشود:

B P = He× n ×ω × Bc × BF × D

كه در آن پارامترهاي جديد عبارتند از:تعداد جامهاي روي چرخ و : n

سرعت دوران چرخ بر حسب دور در دقيقه. : ω

محاسبه Q از رابطه حذف شود تا DB البته در مورد اين ماشين معمو ً لا توان عملياتي حجمي محاسبه و بيان ميشود (كه بايد فاكتور شود) توان عملياتي حجمي اكسكاواتور چرخشي بسته به سايز ماشين، شرايط بارگيري و شرايط محيطي ممكن است بين ٣٠٠٠ تا ٢٠٠٠٠ برابر ٣٠٠٠٠ (Hartman, متر مكعب در ساعت متغير باشد.عمر اكسكاواتور چرخشي در كتاب هارتمن) 1992 ساعت بيان شده است.

شركتهاي سازنده:

است. ولي شركتهايي چون O&K يكي از شركتهاي مهم توليد كننده اكسكاواتور چرخشي شركت

نيز در توليد اين ماشين فعاليت دارند. TAKRAF

مزايا:

توليد بالا و پيوسته.

امكان استخراج انتخابي.

ايمني بالا.

فاصله دسترسي و فاصله دمپ زياد.

معايب:امكان استخراج انتخابي.

ايمني بالا.

فاصله دسترسي و فاصله دمپ زياد.

عدم امكان استخراج سنگهاي سخت (و در بسياري موارد سنگهاي آتشباري شده).

قيمت اوليه بالا و هزينه نگهداري بالا.

قيمت اوليه بالا و هزينه نگهداري بالا.

يکي از بزرگترين اکسکاواتور هاي جهان که توسط آلمانيها ساخته شده

آخرین ویرایش توسط مدیر:

Similar threads

| Thread starter | عنوان | تالار | پاسخ ها | تاریخ |

|---|---|---|---|---|

|

|

ماشین آلات ناپیوسته در معادن روباز | ماشین آلات و تجهیزات معدن | 6 | |

|

|

ماشین آلات ناپیوسته در معادن زیرزمینی | ماشین آلات و تجهیزات معدن | 5 | |

| R | ماشین آلات ویژه معادن روباز | ماشین آلات و تجهیزات معدن | 2 |

Similar threads

-

-

ماشین آلات ناپیوسته در معادن زیرزمینی

- شروع شده توسط P O U R I A

- پاسخ ها: 5

-