روشهای مورد استفاده برای حذف نفت از گاز در جداکنندهها

روشهای مورد استفاده برای حذف نفت از گاز در جداکنندهها

روشهای مورد استفاده برای حذف نفت از گاز در جداکنندهها

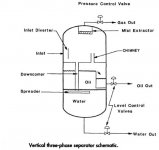

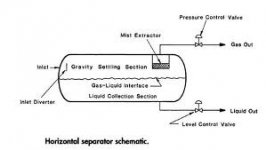

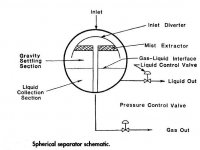

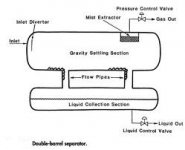

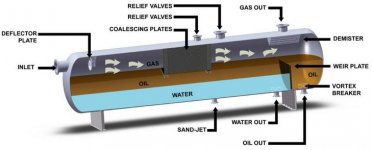

جداسازی موثر نفت و گاز نه تنها از این نظر مهم است که اطمینان حاصل شود که کیفیت خروجی مورد نیاز به دست آمده است، بلکه از بروز مشکلات در تجهیزات فرآیندی پایین دستی و کمپرسورها (compressors) جلوگیری میکند. هنگامی که بخش عمده مایع با روشهای مختلف خارج شد، قطرات مایع باقی مانده توسط یک دستگاه مهزدا (demisting device) جدا میشوند. تا همین اواخر تکنولوژیهای اصلی مورد استفاده برای این کار شامل سایکلونهای جریان معکوس (reverse-flow cyclones)، پدهای شبکهای (mesh pads) و پکهای پرهای (vane packs) بودند. دستگاههای جدیدتری با میزان بالاتر جداسازی گاز توسعه یافتهاند که باعث کاهش بالقوه در اندازه مخزن اسکرابر (scrubber vessel) شدهاند. در حال حاضر چندین مفهوم جدید در حال توسعه هستند که در آنها مایعات در بالادست جدا کننده اولیه گاززدایی میشوند. این سیستمها بر اساس تکنولوژیهای سانتریفوژ و توربین (turbine) برای تجهیزات تولید شناور کار میکنند. در زیر برخی از راههایی که در آن نفت را از گاز جدا میکنند ذکر شدهاند.

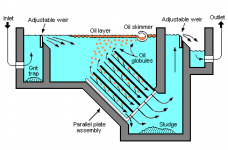

اختلاف دانسیته یا جداسازی گرانشی

گاز طبیعی از هیدروکربنهای مایع سبکتر است. ذرات ریز هیدروکربنهای مایع که به طور موقت در یک جریان گاز طبیعی به حالت تعلیق در آمدهاند، در صورتی که سرعت گاز به اندازه کافی آرام باشد، توسط اختلاف چگالی و یا نیروی گرانش از جریان گاز جدا میشوند. قطرات بزرگتر هیدروکربن به سرعت از گاز جدا میشوند اما جدا شدن قطرات کوچکتر بیشتر طول میکشد. در شرایط استاندارد دما و فشار، قطرات هیدروکربنهای مایع ممکن است دارای چگالی 400 تا 1600 برابر گاز طبیعی باشند. البته با افزایش فشار و دما، تفاوت دانسیته کاهش مییابد. درفشار 800 psig، هیدروکربنهای مایع ممکن است تنها 6 تا 10 برابر دانسیته گاز را داشته باشند. بنابراین فشار کاری به شدت بر اندازه جدا کننده و اندازه و نوع مه زدای مورد نیاز برای جدا کردن کافی مایع و گاز تاثیر میگذارد. این واقعیت که قطرات مایع ممکن است دارای دانسیته 6 تا 10 برابر گاز باشند، نشان میدهد که قطرات مایع به سرعت ته نشین و از گاز جدا میشوند. با این حال این رخ نمیدهد چرا که ذرات مایع ممکن است آنقدر کوچک باشند تمایل به شناور شدن در گاز داشته باشند و در جداکنندههای نفت و گاز در زمان کوتاه در جریان ته نشین نشوند. زمانی که فشار در جدا کننده افزایش مییابد، اختلاف دانسیته بین مایع و گاز کاهش مییابد. به همین دلیل مطلوب آن است که جداکنندههای نفت و گاز در صورتی که با دیگر متغیرها، شرایط و الزامات فرآیند سازگار باشد، در فشار کم کار کنند.

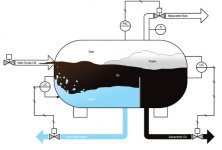

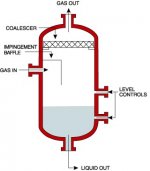

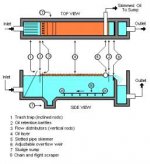

صفحه برخورد

در جداکنندهها، جریان گاز حاوی قطرات ریز مایع با یک سطح برخورد میکند و مه مایع به سطح میچسبد و بر روی آن یکپارچه میشود. پس از به هم پیوستن قطرات مه به قطرات بزرگتر، قطرات در اثر گرانش به بخش مایع مخزن حرکت خواهند کرد. اگر محتوای مایع در گاز بالا باشد و یا اگر ذرات مه بسیار ریز باشند، ممکن است چند سطح برخورد (impingement surfaces) پی در پی لازم باشد تا حذف مه به صورت رضایت بخش انجام شود.

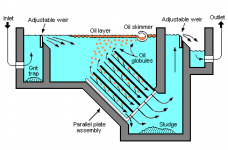

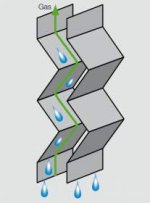

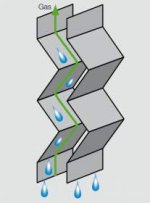

تغییر جهت جریان

تغییر جهت جریان

وقتی که جهت جریان یک جریان گاز شامل مه مایع به طور ناگهانی تغییر کند، اینرسی سبب میشود که مایع در جهت اصلی جریان به حرکت خود ادامه دهد. در نتیجه جداسازی غبار مایع از گاز میتواند در اثر تغییر جهت جریان و با دور شدن ذرات غبار مایع از جریان گاز انجام شود. مایع جدا شده میتواند بر روی یک سطح یکپارچه شود و یا به بخش مایع در پایین سقوط کند.

تغییر سرعت جریان

جداسازی مایع و گاز را میتوان با افزایش و یا کاهش ناگهانی سرعت گاز انجام داد. در هر دو این شرایط از تفاوت در اینرسی گاز و مایع استفاده میشود. با کاهش سرعت، اینرسی بالاتر غبار مایع آن را به جلو و دور از گاز حمل میکند. پس از آن مایع میتواند بر روی یک سطح جمع و جذب به بخش مایع جدا کننده چکه کند. با افزایش سرعت گاز، اینرسی بالاتر مایع باعث میشود که گاز به دور از مایع حرکت کند و مایع به بخش مایع مخزن سقوط کند.

نیروی گریز از مرکز

نیروی گریز از مرکز

اگر یک جریان گاز حامل غبار مایع با سرعت به اندازه کافی بالا در یک مسیر دایرهای حرکت کند، نیروی سانتریفوژ غبار مایع را به بیرون و به دیواره ظرف پرتاب میکند. در این صورت ذرات مایع به یکدیگر میپیوندند و قطرات به تدریج بزرگتر تشکیل میدهند و در نهایت به بخش مایع زیر مخزن چکه میکنند. نیروی گریز از مرکز یکی از موثرترین روشهای جداسازی غبار مایع از گاز است. با این حال برخی از طراحان جداکننده به یک نقطه ضعف اشاره کردهاند که در آن سطح آزاد مایع دوار دارای یک انحنا میشود که پایینترین نقطه آن بر روی محور چرخش قرار دارد. این سطح کاذب ایجاد شده میتواند در تنظیم کنترل سطح مایع در جدا کننده ایجاد مشکل کند. این مساله تا حد زیادی با قرار دادن بافلهای تنظیمکننده عمودی که از پایین جدا کننده تا بالای خروجی گسترش یافتهاند رفع میشود. کارایی این نوع از حذفکننده مه با افزایش سرعت جریان گاز افزایش مییابد. بنابراین برای یک نرخ ورودی عملیاتی، یک جدا کننده سانتریفوژ (centrifugal separator) کوچکتر کفایت میکند.