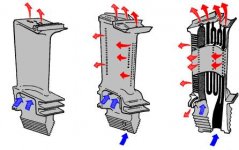

پره توربین (turbine blade) قطعهای است که تشکیل دهنده بخشی از توربین گاز (gas turbine) است. وظیفه پره استخراج انرژی از گاز با دمای بالا و فشار بالا تولید شده در محفظه احتراق (combustor) است. پرههای توربین اغلب جزو قطعات محدودکننده توربینهای گاز هستند. برای دوام آوردن در این محیط سخت، پرههای توربین اغلب از مواد خاصی مانند آلیاژهای دیر گداز یا سوپرآلیاژها (superalloys) و روشهای مختلف خنککاری همانند کانال داخلی هوا (internal air channels)، خنککاری لایه مرزی (boundary layer cooling)، و پوششهای مانع حرارتی (thermal barrier coatings) استفاده میکنند.

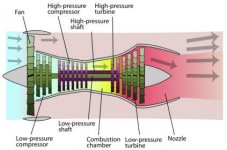

در یک موتور توربین گاز، هر بخش توربین (turbine section) از یک دیسک (disk) یا توپی یا هاب (hub) تشکیل شده است که نگهدارنده چندین پره توربین است. هر بخش توربین از طریق یک شافت (shaft) یا اسپول (spool) به بخش کمپرسور (compressor) متصل است که میتواند محوری (axial) یا سانتریفوژ (centrifugal) باشد. هوا فشرده میشود و دما و فشار آن در مراحل کمپرسور بالا میرود. سپس در اثر احتراق سوخت در محفظه احتراق، که بین مراحل کمپرسور و مراحل توربین قرار گرفته، دما و فشار تا حد زیادی بالا میروند. سپس گازهای خروجی دارای دما و فشار بالا از مراحل مختلف توربین عبور میکنند. مراحل توربین انرژی را از این جریان استخراج میکنند، فشار و دمای هوا را کاهش میدهند، و بخشی از انرژی جنبشی را به وسیله اسپول به مراحل کمپرسور انتقال میدهند. این فرآیند بسیار شبیه روش کار یک کمپرسور محوری است، فقط در جهت عکس آن.

تعداد مراحل توربین در انواع مختلف آن متفاوت است، تعداد مراحل توربین میتواند اثر زیادی بر چگونگی طراحی پرههای توربین برای هر مرحله داشته باشد. بسیاری از توربینهای گاز دارای طرح اسپول دوقلو (twin spool) هستند، به این معنی که یک اسپول پر فشار و یک اسپول کم فشار وجود است. دیگر توربینهای گاز از سه اسپول و اضافه کردن اسپول فشار متوسط بین اسپول فشار بالا و پایین استفاده میکنند. توربین فشار بالا (high pressure turbine) در معرض داغترین و پر فشارترین هوا و توربین کم فشار (low pressure turbine) در معرض هوای سردتر و کم فشارتر قرار دارد. این تفاوت در شرایط منجر به این میشود که طراحی پرههای توربین فشار بالا و فشار پایین از نظر متریال و روش خنککاری متفاوت باشند، حتی اگر اصول آیرودینامیک (aerodynamic) و ترمودینامیکی آنها یکسان باشند.

در یک موتور توربین گاز، هر بخش توربین (turbine section) از یک دیسک (disk) یا توپی یا هاب (hub) تشکیل شده است که نگهدارنده چندین پره توربین است. هر بخش توربین از طریق یک شافت (shaft) یا اسپول (spool) به بخش کمپرسور (compressor) متصل است که میتواند محوری (axial) یا سانتریفوژ (centrifugal) باشد. هوا فشرده میشود و دما و فشار آن در مراحل کمپرسور بالا میرود. سپس در اثر احتراق سوخت در محفظه احتراق، که بین مراحل کمپرسور و مراحل توربین قرار گرفته، دما و فشار تا حد زیادی بالا میروند. سپس گازهای خروجی دارای دما و فشار بالا از مراحل مختلف توربین عبور میکنند. مراحل توربین انرژی را از این جریان استخراج میکنند، فشار و دمای هوا را کاهش میدهند، و بخشی از انرژی جنبشی را به وسیله اسپول به مراحل کمپرسور انتقال میدهند. این فرآیند بسیار شبیه روش کار یک کمپرسور محوری است، فقط در جهت عکس آن.

دیسک و پرههای توربین

تعداد مراحل توربین در انواع مختلف آن متفاوت است، تعداد مراحل توربین میتواند اثر زیادی بر چگونگی طراحی پرههای توربین برای هر مرحله داشته باشد. بسیاری از توربینهای گاز دارای طرح اسپول دوقلو (twin spool) هستند، به این معنی که یک اسپول پر فشار و یک اسپول کم فشار وجود است. دیگر توربینهای گاز از سه اسپول و اضافه کردن اسپول فشار متوسط بین اسپول فشار بالا و پایین استفاده میکنند. توربین فشار بالا (high pressure turbine) در معرض داغترین و پر فشارترین هوا و توربین کم فشار (low pressure turbine) در معرض هوای سردتر و کم فشارتر قرار دارد. این تفاوت در شرایط منجر به این میشود که طراحی پرههای توربین فشار بالا و فشار پایین از نظر متریال و روش خنککاری متفاوت باشند، حتی اگر اصول آیرودینامیک (aerodynamic) و ترمودینامیکی آنها یکسان باشند.