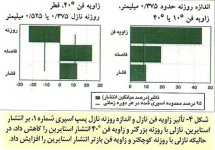

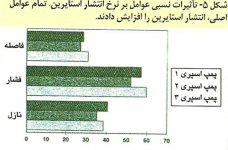

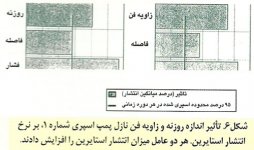

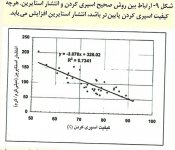

در سال های اخیر نسبت به مشکلاتی که انتشار استایرین هنگام فرایند پخت رزین پلی استر غیر اشباعبه وجود می آورد، آگاهی محققان افزایش یافته است. اعمال ژلکوت به روش پاشش به خودی خود مشکل آفرین است، به این معنی که در این روش مقادیر زیادی از استایرین در هوا منتشر می گردد. با ایجاد تغییر در مواد، نظارت بر فعالیت کارگران و نظارت های جانبی دیگر انتشار استایرین کاهش یافته است و این در حالی است که تا چندی پیش تاثیر فرایند پاشش بر انتشار استایرین مورد بررسی قرار نگرفته بود. هدف از بررسی تاثیر فرایند پاشش رزین های پلی استر غیر اشباع بر انتشار استایرین این است که یه بهینه کردن فرایند پاشش این مواد، میزان انتشار استایرین کاهش یابد. اندازه روزنه پمپ اسپری و زاویه نوک آن، فشار پاشش فاصله بین قالب و پمپ اسپری و شکل قالب از جمله عواملی هستند که تحت شرایط کنترل شده آزمایشکاهی مورد بررسی قرار گرفتند تا تاثیر آنها روی انتشار استایرین مشخص گردد. در این بررسی تاثیر ناحیه غلتک زنی هم مورد آزمایش قرار گرفت. این بررسی ها حاکی از آن بود که اسپری کردن با فشار بالا و فاصله زیاد از پمپ اسپری، هم در افزایش نرخ انتشار استایرین و هم در بالا بردن میزان انتشار استایرین در هر واحد تولیدی موثر است. اندازه روزنه پمپ اسپری از دو طریق بر انتشار استایرین تاثیر می گذارد، به این ترتیب که روزنه بزرگ مقدار استایرینی که از هر واحد رزین اسپری شده منتشر میشود را کاهش میدهد اما نرخ انتشار استایرین را افزایش می دهد. این نکته را نباید از نظر دور داشت که شکل قالب روی انتشار استایرین بی تاثیر است. اگر رزین به وسیله غلتک بر تمام فضای قالب اعمال شود، میزان انتشار استایرین افزایش می یابد. به منظور کاهش دادن میزان انتشار استایرین باید تا جایی که ممکن است این فضا به حداقل برسد. این امر به ویژه در مواردی اهمیت می یابد که از یک قالب بزرگ استفاده می شود. نتایج به دست آمده حاکی از آن است که انتخاب یک پمپ اسپری مرغوب و نحوه صحیح کارکردن با آن، انتشار استایرین را کاهش می دهد. انتخاب یک پمپ اسپری مرغوب باعث می شود که با کاهش اتلاف رزین، بهره وری افزایش یابد.

تبخیر شدن ترکیبات آلی سبک (VOCs) در کارگاه هایی که در آنها از حلال استفاده می شود، یک مشکل رایج است. به همین خاطر بیشتر استفاده کنندگان از حلال های صنعتی به دنبال راه کارهایی برای کاهش تبخیر شدن ترکیبات آلی سبک هستند. تولیدکنندگان پلاستیک های تقویت شده نیز که عموما از رزین های پلی استر غیر اشباع (UP) استفاده می کنند با همین مشکل مواجه هستند. معمولا بین 30 تا 45 درصد وزن رزین های مذکور را استایرین تشکیل می دهد که این ماده در رزین های پلی استر غیر اشباع نقش یک حلال واکنش دهنده را ایفا می کند. در تولید رزین های پلی استر غیر اشباع، منومر استایرین با رزین پلی استر غیر اشباع در یک واکنش دو جانبه شرکت می کند و یک شبکه محکم تشکیل می گردد. ثابت شده است که هنگام پخت رزین پلی استر غیر اشباع مقدار قابل توجهی استایرین تبخیر شده و به محیط وارد میگردد. بنابراین در صنعت تولید پلاستیک های تقویت شده، استایرین یکی از آلوده کننده های اصلی هواست و اگر در تولید این مواد از روش قالب گیری باز استفاده شود، کارگران این صنعت در معرض انتشار مقدار قابل توجهی از استایرین قرار خواهند گرفت.

مقدار تبخیر استایرین طی فرایند پخت رزین پلی استر غیر اشباع، در درجه اول به نحوه تولید، نوع رزین تولیده شده، محصولاتی که از این رزین تولید می شود و به شرایط پیرامون بستگی دارد. برای به حداقل رساندن تبخیر استایرین حین فرایند قالبگیری تلاش هایی صورت گرفته است. یکی از روش های کار آمد در کاهش انتشار استایرین، جایگزین کردن استایرین با یک منومر فرار دیگر است ولی این مونومر ها از استایرین گران تر هستند و در بازار کمتر یافت می شوند. با استفاده کردن از رزین هایی که استایرین موجود در آنها کمتر تبخیر می شود، میزان انتشار استایرین از قالب باز کاهش می یابد. در این رزین ها افزودنی هایی استفاده شده است که طی مرحله غلتک زدن، مانع تبخیر استایرین می گردند. برای کاستن از تبخیر استایرین می توان از رزین هایی با غلظت زیاد که حاوی مقدار کمتری استارین باشند، استفاده کرد.

البته همیشه نمی توان با استفاده از رزین بهتر مقدار انتشار استایرین را به اندازه کافی کاهش داد. اما در مواردی نظیر استفاده از ژلکوت به روش پاشش در قالبگیری باز، استفاده از رزینی با کیفیت بهتر مقدار انتشار استایرین را به اندازه کافی کاهش داد. ژلکوت ها همان رزین های پلی استر غیر اشباع هستند که حاوی رنگدانه می باشند و در سطح پلاستیکهای تقویت شده مورد استفاده قرار می گیرند و آنها را در مقابل سایش مقاوم نموده و به آنها رنگ دلخواهی می بخشند. در عمل بیشتر با استفاده از روش پاشش، روی سطوح را ژلکوت می زنند و از آنجا که مواد افزودنی موجود در ژلکوت ها خیلی مانع تبخیر استایرین نمی گردند، هنگام استفاده از ژلکوت ها نرخ انتشار استایرین افزایش می یابد. انجمن تولیدکنندگان کامپوزیت (CFA) در مورد عوامل متعدد تاثیر گذار بر انتشار استایرین حین فرایند قالبگیری باز، تحقیقات گسترده ای انجام داده است و بر اساس نتایج به دست آمده از این تحقیقات برای قالب گیری باز مدل انتشار استایرین تهیه شد. طبق مدل مذکور، چهار عامل استایرین موجود در رزین، نظارت بر نحوه پاشش، استفاده از روش های غیره اتمیزه کردن و استفاده از مواد مانع تبخیر استایرین هنگام قالبگیری، انتشار استایرین را کاهش می دهند. در مورد ژلکوت ها نظارت بر شیوه پاشش عامل استایرین را کاهش می دهند. در مورد ژلکوت ها نظارت بر شیوه پاشش عامل مهمی در کاهش انتشار استایرین است.

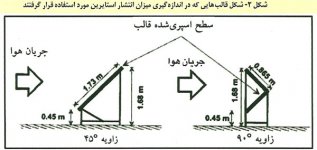

به گفته انجمن تولید کنندگان کامپوزیت برای نظارت بر شیوه پاشش باید سه عامل را در نظر داشت که عبارتند از: اندازه روزنه پمپ اسپری، آموزش دادن شیوه صحیح اسپری کردن به کارگر واستفاده از لبه های محافظ پیرامون قالب. انجمن ملی تولیدکنندگان صنایع دریایی نیز در این زمینه تحقیق جامعی انجام داده است. آنها هنگام اسپری کردن روکش قالب قطعات قایق، انتشار استایرین را مورد بررسی قرار دادند، لازم به ذکر است که قالب های مذکور در شرایط واقعی قالب گیری قرار داشتند. در تحقیق فوق عواملی نظیر روش به کارگیری رزین، شکل و اندازه قالب و میزان استایرین موجود در رزین مورد بررسی قرار گرفتند. در این مقاله عوامل موثر بر پاشش ژلکوت و رزین مخصوص ساخت مورد موشکافی قرار گرفته و تاثیر این عوامل روی تبخیر استایرین موجود در ژلکوت و رزین بررسی شده است. در بررسی های فوق تاثیر فاصله بین پمپ اسپری و قالب، فشار اسپری، اندازه روزنه پمپ اسپری و شکل قالب به عنوان عوامل موثر بر پاشش ژلکوت مورد مطالعه قرار گرفتند. در این تحقیق تاثیر غلتک زدن هنگام ژل شدن رزین نیز در نظر گرفته شده است. هدف از تحقیق مذکور این است که با عوض کردن شیوه پاشش ژلکوت و با تغییر دادن روش غلتک زنی هنگام ژل شدن رزین، انتشار استایرین کاهش یابد.

تبخیر شدن ترکیبات آلی سبک (VOCs) در کارگاه هایی که در آنها از حلال استفاده می شود، یک مشکل رایج است. به همین خاطر بیشتر استفاده کنندگان از حلال های صنعتی به دنبال راه کارهایی برای کاهش تبخیر شدن ترکیبات آلی سبک هستند. تولیدکنندگان پلاستیک های تقویت شده نیز که عموما از رزین های پلی استر غیر اشباع (UP) استفاده می کنند با همین مشکل مواجه هستند. معمولا بین 30 تا 45 درصد وزن رزین های مذکور را استایرین تشکیل می دهد که این ماده در رزین های پلی استر غیر اشباع نقش یک حلال واکنش دهنده را ایفا می کند. در تولید رزین های پلی استر غیر اشباع، منومر استایرین با رزین پلی استر غیر اشباع در یک واکنش دو جانبه شرکت می کند و یک شبکه محکم تشکیل می گردد. ثابت شده است که هنگام پخت رزین پلی استر غیر اشباع مقدار قابل توجهی استایرین تبخیر شده و به محیط وارد میگردد. بنابراین در صنعت تولید پلاستیک های تقویت شده، استایرین یکی از آلوده کننده های اصلی هواست و اگر در تولید این مواد از روش قالب گیری باز استفاده شود، کارگران این صنعت در معرض انتشار مقدار قابل توجهی از استایرین قرار خواهند گرفت.

مقدار تبخیر استایرین طی فرایند پخت رزین پلی استر غیر اشباع، در درجه اول به نحوه تولید، نوع رزین تولیده شده، محصولاتی که از این رزین تولید می شود و به شرایط پیرامون بستگی دارد. برای به حداقل رساندن تبخیر استایرین حین فرایند قالبگیری تلاش هایی صورت گرفته است. یکی از روش های کار آمد در کاهش انتشار استایرین، جایگزین کردن استایرین با یک منومر فرار دیگر است ولی این مونومر ها از استایرین گران تر هستند و در بازار کمتر یافت می شوند. با استفاده کردن از رزین هایی که استایرین موجود در آنها کمتر تبخیر می شود، میزان انتشار استایرین از قالب باز کاهش می یابد. در این رزین ها افزودنی هایی استفاده شده است که طی مرحله غلتک زدن، مانع تبخیر استایرین می گردند. برای کاستن از تبخیر استایرین می توان از رزین هایی با غلظت زیاد که حاوی مقدار کمتری استارین باشند، استفاده کرد.

البته همیشه نمی توان با استفاده از رزین بهتر مقدار انتشار استایرین را به اندازه کافی کاهش داد. اما در مواردی نظیر استفاده از ژلکوت به روش پاشش در قالبگیری باز، استفاده از رزینی با کیفیت بهتر مقدار انتشار استایرین را به اندازه کافی کاهش داد. ژلکوت ها همان رزین های پلی استر غیر اشباع هستند که حاوی رنگدانه می باشند و در سطح پلاستیکهای تقویت شده مورد استفاده قرار می گیرند و آنها را در مقابل سایش مقاوم نموده و به آنها رنگ دلخواهی می بخشند. در عمل بیشتر با استفاده از روش پاشش، روی سطوح را ژلکوت می زنند و از آنجا که مواد افزودنی موجود در ژلکوت ها خیلی مانع تبخیر استایرین نمی گردند، هنگام استفاده از ژلکوت ها نرخ انتشار استایرین افزایش می یابد. انجمن تولیدکنندگان کامپوزیت (CFA) در مورد عوامل متعدد تاثیر گذار بر انتشار استایرین حین فرایند قالبگیری باز، تحقیقات گسترده ای انجام داده است و بر اساس نتایج به دست آمده از این تحقیقات برای قالب گیری باز مدل انتشار استایرین تهیه شد. طبق مدل مذکور، چهار عامل استایرین موجود در رزین، نظارت بر نحوه پاشش، استفاده از روش های غیره اتمیزه کردن و استفاده از مواد مانع تبخیر استایرین هنگام قالبگیری، انتشار استایرین را کاهش می دهند. در مورد ژلکوت ها نظارت بر شیوه پاشش عامل استایرین را کاهش می دهند. در مورد ژلکوت ها نظارت بر شیوه پاشش عامل مهمی در کاهش انتشار استایرین است.

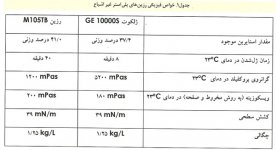

به گفته انجمن تولید کنندگان کامپوزیت برای نظارت بر شیوه پاشش باید سه عامل را در نظر داشت که عبارتند از: اندازه روزنه پمپ اسپری، آموزش دادن شیوه صحیح اسپری کردن به کارگر واستفاده از لبه های محافظ پیرامون قالب. انجمن ملی تولیدکنندگان صنایع دریایی نیز در این زمینه تحقیق جامعی انجام داده است. آنها هنگام اسپری کردن روکش قالب قطعات قایق، انتشار استایرین را مورد بررسی قرار دادند، لازم به ذکر است که قالب های مذکور در شرایط واقعی قالب گیری قرار داشتند. در تحقیق فوق عواملی نظیر روش به کارگیری رزین، شکل و اندازه قالب و میزان استایرین موجود در رزین مورد بررسی قرار گرفتند. در این مقاله عوامل موثر بر پاشش ژلکوت و رزین مخصوص ساخت مورد موشکافی قرار گرفته و تاثیر این عوامل روی تبخیر استایرین موجود در ژلکوت و رزین بررسی شده است. در بررسی های فوق تاثیر فاصله بین پمپ اسپری و قالب، فشار اسپری، اندازه روزنه پمپ اسپری و شکل قالب به عنوان عوامل موثر بر پاشش ژلکوت مورد مطالعه قرار گرفتند. در این تحقیق تاثیر غلتک زدن هنگام ژل شدن رزین نیز در نظر گرفته شده است. هدف از تحقیق مذکور این است که با عوض کردن شیوه پاشش ژلکوت و با تغییر دادن روش غلتک زنی هنگام ژل شدن رزین، انتشار استایرین کاهش یابد.