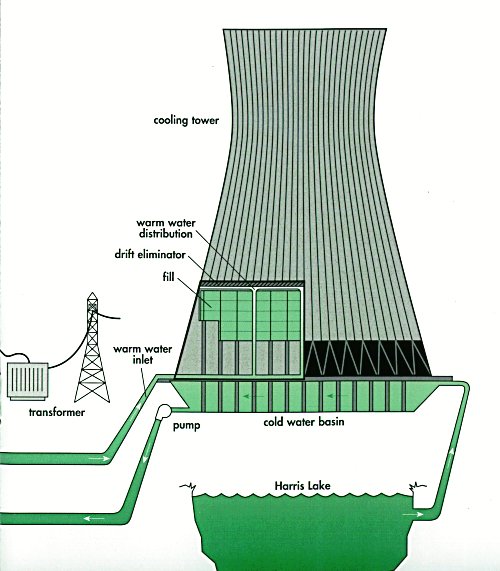

یه مطلب در رابطه با برج تقطیر

دید کلی

تقطیر ، در واقع ، جداسازی فیزیکی برشهای نفتی است که اساس آن ، اختلاف در

نقطه جوش هیدروکربنهای مختلف است. هر چه

هیدروکربن سنگینتر باشد، نقطه جوش آن زیاد است و هر چه هیدروکربن سبکتر باشد، زودتر خارج میشود. اولین پالایشگاه تاسیس شده در جهان ، در سال 1860 در ایالت پنسیلوانیای آمریکا بوده است.

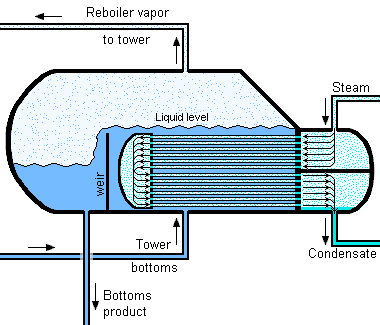

نفت خام ، از کورههای مبدل حرارتی عبور کرده، بعد از گرم شدن وارد برجهای تقطیر شده و تحت

فشار و

دما به دو صورت از برجها خارج میشود و محصولات بدست آمده خالص نیستند. انواع برجهای تقطیر در زیر توضیح داده میشوند.

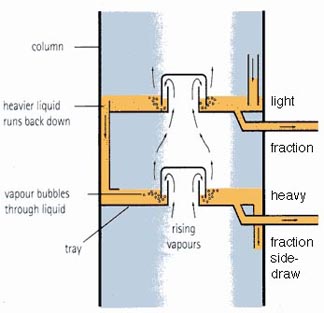

برجهای تقطیر با سینی کلاهکدار

در برجهای تقطیر با سینی کلاهکدار ، تعداد سینیها در مسیر برج به نوع انتقال ماده و شدت تفکیک بستگی دارد. قطر برج و فاصله میان سینیها به مقدار

مایع و

گاز که در واحد زمان از یک سینی میگذرد، وابسته است. هر یک از سینیهای برج ، یک مرحله تفکیک است. زیرا روی این سینیها ، فاز گاز و مایع در کنار هم قرار میگیرند و کار انتقال ماده از فاز گازی به فاز مایع یا برعکس در هر یک از سینیها انجام میشود. برای اینکه بازدهی انتقال ماده در هر سینی به بیشترین حد برسد، باید زمان تماس میان دو فاز و سطح مشترک آنها به بیشترین حد ممکن برسد.

بخشهای مختلف برج تقطیر با سینی کلاهکدار

- بدنه و سینیها: جنس بدنه معمولا از فولاد ریخته است. جنس سینیها معمولا از چدن است. فاصله سینیها را معمولا با توجه به شرایط طراحی ، درجه خلوص و بازدهی کار جداسازی بر میگزینند. در بیشتر پالایشگاههای نفت ، برای برجهای تقطیر به قطر 4ft فاصله میان 50 - 18 سانتیمتر قرار میدهند. با بیشتر شدن قطر برج ، فاصله بیشتری نیز برای سینیها در نظر گرفته میشود.

- سرپوشها یا کلاهکها: جنس کلاهکها از چدن میباشد. نوع کلاهکها با توجه به نوع تقطیر انتخاب میشود و تعدادشان در هر سینی به بیشترین حد سرعت مجاز عبور گاز از سینی بستگی دارد.

- موانع یا سدها: برای کنترل بلندی سطح مایع روی سینی ، به هر سینی سدی به نام "وییر" (Wier) قرار میدهند تا از پایین رفتن سطح مایع از حد معنی جلوگیری کند. بلندی سطح مایع در روی سینی باید چنان باشد که گازهای بیرون آمده از شکافهای سرپوشها بتوانند از درون آن گذشته و زمان گذشتن هر حباب به بیشترین حد ممکن برسد. بر اثر افزایش زمان گذشتن حباب از مایع ، زمان تماس گاز و مایع زیاد شده ، بازدهی سینیها بالا میرود.

برجهای تقطیر با سینیهای مشبک

در برجهای با سینی مشبک ، اندازه مجراها یا شبکهها باید چنان برگزیده شوند که فشار گاز بتواند گاز را از فاز مایع با سرعتی مناسب عبور دهد. عامل مهمی که در بازدهی این سینیها موثر است، شیوه کارگذاری آنها در برج است. اگر این سینیها کاملا افقی قرار نداشته باشند، بلندی مایع در سطح سینی یکنواخت نبوده و گذر گاز از همه مجراها یکسان نخواهد بود.

خورندگی فلز سینیها هم در این نوع سینیها اهمیت بسیار دارد. زیرا بر اثر

خورندگی ، قطر سوراخها زیاد میشود که در نتیجه مقدار زیادی بخار با سرعت کم از درون آن مجاری خورده شده گذر خواهد کرد. و میدانیم که اگر سرعت گذشتن گاز از حد معینی کمتر گردد، مایع از مجرا به سوی پایین حرکت کرده بازدهی کار تفکیک کاهش خواهد یافت.

برجهای تقطیر با سینیهای دریچهای

این نوع سینیها مانند سینیهای مشبک هستند. با این اختلاف که دریچهای متحرک روی هر مجرا قرار گرفته است. در

صنعت نفت ، دو نوع از این سینیها بکار میروند:

- انعطاف پذیر: همانطور که از نام آن برمیآید، دریچهها میتوانند بین دو حالت خیلی باز یا خیلی بسته حرکت کنند.

- صفحات اضافی: در این نوع سینیها ، دو دریچه یکی سبک که در کف سینی قرار میگیرد و دیگری سنگین که بر روی سه پایهای قرار گرفته ، تعبیه شده است. هنگامی که بخار کم باشد، تنها سرپوش سبک به حرکت در میآید. اگر مقدار بخار از حد معینی بیشتر باشد، هر دو دریچه حرکت میکنند.

مقایسه انواع گوناگون سینیها

در صنعت نفت ، انواع گوناگون سینیها در برجهای تقطیر ، تفکیک و جذب بکار برده میشوند. ویژگیهایی که در گزینش نوع سینی برای کار معینی مورد توجه قرار میگیرد، عبارت است از: بازدهی تماس بخار و مایع ، ظرفیت سینی ، افت بخار در هنگام گذشتن از سینی ، زمان ماندن مایع بر روی سینی ، مشخصات مایع و ... . چون در صنعت بیشتر سینیهای کلاهکدار بکار برده میشوند، برای مقایسه مشخصات سینیهای دیگر ، آنها را نسبت به سینیهای کلاهکدار ارزیابی میکنند.

برجهای انباشته

در برجهای انباشته ، بجای سینیها از تکهها یا حلقههای انباشتی استفاده میشود. در برجهای انباشته حلقهها یا تکههای انباشتی باید به گونهای برگزیده و در برج ریخته شوند که هدفهای زیر عملی گردد.

- ایجاد بیشترین سطح تماس میان مایع و بخار

- ایجاد فضا مناسب برای گذشتن سیال از بستر انباشته

جنس مواد انباشتی

این مواد باید چنان باشند که با سیال درون برج ، میل ترکیبی نداشته باشند.

استحکام مواد انباشتی

جنس مواد انباشتی باید به اندازه کافی محکم باشد تا بر اثر استفاده شکسته نشده و تغییر شکل ندهد.

شیوه قرار دادن مواد انباشتی

مواد انباشتی به دو صورت منظم و نامنظم درون برج قرار میگیرند.

- پر کردن منظم: از مزایای این نوع پر کردن، کمتر بودن افت فشار است که در نتیجه میشود حجم بیشتر مایع را از آن گذراند.

- پر کردن نامنظم: از مزایای این نوع پر کردن ، میتوان به کم هزینه بودن آن اشاره کرد. ولی افت فشار بخار در گذر از برج زیاد خواهد بود.

مقایسه برجهای

انباشته با برجهای

سینیدار

در برجهای انباشته ، معمولا افت فشار نسبت به برجهای سینیدار کمتر است. ولی اگر در مایع ورودی برج ، ذرات معلق باشد، برجهای سینیدار بهتر عمل میکنند. زیرا در برجهای انباشته ، مواد معلق تهنشین شده و سبب گرفتگی و برهم خوردن جریان مایع میگردد. اگر برج بیش از حد متوسط باشد، برج سینیدار بهتر است. زیرا اگر در برجهای انباشته قطر برج زیاد باشد، تقسیم مایع در هنگام حرکت از بستر انباشته شده یکنواخت نخواهد بود.

در برجهای سینیدار میتوان مقداری از محلول را به شکل فرایندهای کناری از برج بیرون کشید، ولی در برجهای انباشته این کار، شدنی نیست. کارهای تعمیراتی در درون برجهای سینیدار ، آسانتر انجام میگیرد. تمیز کردن برجهای انباشته ، از آنجا که باید پیش از هرچیز آنها را خالی کرده و بعد آنها را تمیز نمایم، بسیار پرهزینه خواهد بود.