- انجمن

- فنی مهندسی

- مهندسی شیمی

- اطلاعات تخصصی ،استانداردها

- تجهیزات فرایندی نفت، گاز، پتروشیمی و پالایشگاهی

You are using an out of date browser. It may not display this or other websites correctly.

You should upgrade or use an alternative browser.

You should upgrade or use an alternative browser.

بویلر [ Boiler ]

- شروع کننده موضوع mahdi.adelinasab

- تاریخ شروع

mohsenkb1387

عضو

درودخوبه ولی چرا حجمش اینقدر زیاده واسه دو صفحه

نکات زیر را لازم میدونم بیان کنم

1-در واحد های فرایندی 3 نوع steam تولید میشه

1- بخار 60 پوند یا LP

2-بخار 300 پوند یا MP

3-بخار 600 پوند یا HP

2-بخار خروجی از بویلرها 600 پوند است و در مراحلی به بخار های 300 و 60 تبدیل میشه و موارد مصرف بخار 600 برای گرداندن توربینهای بزرگ مثل ژنراتورهای برق و فید پمپ مواد سنگین مثل crude و isofeed و کمپرسورهای گاز گردشی واحدهای آیزوماکس و پلاتفرمر استفاده میشود و خورجی توریبن پس از ورود به surface condencer که تحت خلا کار میکند به cold condencate تبدیل میشه

3- بخار 300 برای گرداندن توربینهای کوچکتر و بعنوان steam tracing برای مواد سنگین مثل fuel oil استفاده میشه و خروجی توربین معمولا بخار 60 است و وارد رینگ بخار فشار پایین میشه

4-بخار 60 پر کاربردترین بخار پالایشگاه است و عمدتا جهت گرما سازی استفاده میشه(steam tracing) و خروجی hot condence است

سوال:

کسی فرق hot condence و cold condence را میدونه؟

منبع»حامد

hot condensate ميعانات حاصل از خروجي توربينها،تله هاي بخار و ساير موارد مشابه در واحدهاي عملياتي مي باشد كه دماي بالاتر از 100 درجه سانتيگراد داشته و احتمال آلوده بودن آن به مواد نفتي وجود دارد.از اين رو پيش از استفاده مجدد بايستي خنك شده و آلودگيهاي نفتي احتمالي آن جداسازي گردد.

cold condensate ميعانات حاصل از خوجي مايع كننده هاي سطحي(surface condensor) و تجهيزاتي مشابه آن است كه فاقد آلودگيهاي نفتي بوده و دماي آن زير 50 درجه سانتيگراد مي باشد.

بدرود

[h=1]این سایت رو ببینین راجع به بویلر خیلی خوب نوشته

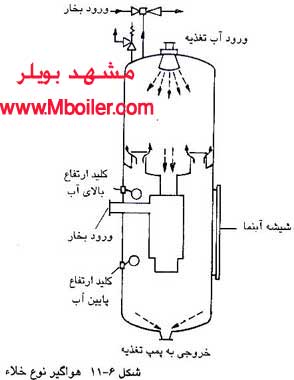

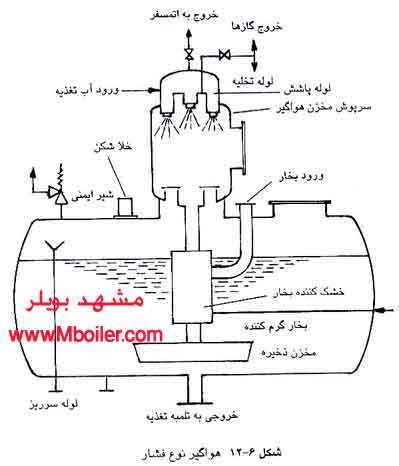

بویلر [/h][h=1]بویلر چیست؟ [/h][h=1]هوازدایی در بویلر های بخار

[/h]

بویلر [/h][h=1]بویلر چیست؟ [/h][h=1]هوازدایی در بویلر های بخار

[/h]

Boiler Operator's Handbook

دانلود

لینک پشتیبان

Boiler Operator's Handbook

405 pages | Fairmont Press | English | ISBN-10: 0881734349 | RAR&PDF | 8.13/10.65 MB

This book was written specifically for boiler plant operators and supervisors who want to learn how to lower plant operating costs, as well as how to operate the plant of all types and sizes more wisely. Going beyond the basics of "keeping the pressure up," the author explains in clear terms how to set effective priorities to assure optimum plant operation, including safety, continuity of operation, damage prevention, managing environmental impact, training replacement plant operators, logging and preserving historical data, and operating the plant economically. The book can also serve as an important reference for managers and superintendents who are interesting in reducing a facility's operating expense.

سلام

اگه پسورد فايل رو هم بگذاريد ممنون ميشم.

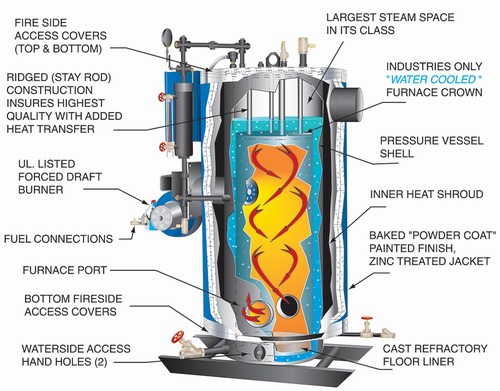

اجزای یک بویلر

اجزای یک بویلر

اجزای یک بویلر

| 1 | مشعل | 2 | شیر اطمینان | 3 | شیر اصلی بخار | 4 | قلاب حمل |

| 5 | شیر هواگیری | 6 | فشارسنج | 7 | در لولائی جلو | 8 | آبنما |

| 9 | کنترل دوبل سطح آب | 10 | کنترل سطح پایین آب | 11 | پرشر سوئیچ قطع | 12 | پرشر سوئیچ وصل |

| 13 | چک ترموستات اگزوز | 14 | تابلو کنترل برق | 15 | چک والو تغذیه | 16 | دیسک والو بین فلنج |

| 17 | پمپ تغذیه | 18 | شیر آزمایش | 19 | دریچه آدم رو | 20 | دودکش |

طراحی اکونومایزرهای دیگ بخار

طراحی اکونومایزرهای دیگ بخار

با دستیابی محققان ایرانی به دانش فنی طراحی اکونومایزرهای دیگ بخار از اتلاف 570 هزار دلار سوخت و انتشار سالانه 35 هزار تن گاز گلخانهیی دی اکسید کربن در کشور جلوگیری میشود.

مهندس رحیم غبرائی، از پژوهشگران شرکت پالایش نفت تبریز و از مجریان این طرح در گفتوگو با خبرنگار «پژوهشی» خبرگزاری دانشجویان ایران (ایسنا) اظهار داشت: «اکونومایزر» نوعی مبدل حرارتی است که از طریق آن گازهای خروجی از دیگ بخار پس از تبادل حرارت با آب تغذیه در دمای پایینتری به دودکش هدایت میشود.

در اغلب صنایع کشور به ویژه پالایشگاهها و پتروشیمیها نظیر شرکت پالایش نفت تبریز که به انرژی زیادی نیاز دارند از تکنولوژیهای قدیمی استفاده میشود، که دمای گازهای خروجی از دیگهای بخار آنها بسیار بالاتر از حد متعارف و در حدود 280 درجه سانتیگراد است که این امر به اتلاف انرژی منجر میشود.

وی خاطرنشان کرد: در این طرح چهار دستگاه اکونومایزر ساخته و بر روی دیگهای موجود با موفقیت نصب شد که هم اکنون دمای گازهای خروجی از 280 درجه سانتیگراد به 180 درجه سانتیگراد کاهش یافته و از طرفی دمای آب تغذیه دیگهای بخار از 118 درجه به 164 درجه سانتیگراد افزایش یافته است.

برگزیده رتبه دوم بخش پژوهشهای کاربردی هجدهمین جشنواره بینالمللی خوارزمی اضافه کرد: با اجرای این طرح ضمن دستیابی به دانش فنی طراحی اکونومایزر که تاکنون در انحصار شرکتهای خارجی بود، حدود 570 هزار دلار در سال صرفهجویی در سوخت به همراه دارد و به علاوه 32 هزار تن تولید گاز CO2 گلخانهیی از این طریق کاهش پیدا کرده است.

مهندس غبرائی در پایان هزینه ساخت هر اکونومایزر را حدود 40 میلیون تومان برآورد و تصریح کرد: سرمایهگذاری در این امر پس از سه ماه مستهلک میشود و از لحاظ زیست محیطی نیز دارای اهمیت بسیار است زیرا با کاهش مصرف سوخت محیط کمتر آلوده شده و هزینه تولید نیز کاهش مییابد.

طراحی اکونومایزرهای دیگ بخار

با دستیابی محققان ایرانی به دانش فنی طراحی اکونومایزرهای دیگ بخار از اتلاف 570 هزار دلار سوخت و انتشار سالانه 35 هزار تن گاز گلخانهیی دی اکسید کربن در کشور جلوگیری میشود.

مهندس رحیم غبرائی، از پژوهشگران شرکت پالایش نفت تبریز و از مجریان این طرح در گفتوگو با خبرنگار «پژوهشی» خبرگزاری دانشجویان ایران (ایسنا) اظهار داشت: «اکونومایزر» نوعی مبدل حرارتی است که از طریق آن گازهای خروجی از دیگ بخار پس از تبادل حرارت با آب تغذیه در دمای پایینتری به دودکش هدایت میشود.

در اغلب صنایع کشور به ویژه پالایشگاهها و پتروشیمیها نظیر شرکت پالایش نفت تبریز که به انرژی زیادی نیاز دارند از تکنولوژیهای قدیمی استفاده میشود، که دمای گازهای خروجی از دیگهای بخار آنها بسیار بالاتر از حد متعارف و در حدود 280 درجه سانتیگراد است که این امر به اتلاف انرژی منجر میشود.

وی خاطرنشان کرد: در این طرح چهار دستگاه اکونومایزر ساخته و بر روی دیگهای موجود با موفقیت نصب شد که هم اکنون دمای گازهای خروجی از 280 درجه سانتیگراد به 180 درجه سانتیگراد کاهش یافته و از طرفی دمای آب تغذیه دیگهای بخار از 118 درجه به 164 درجه سانتیگراد افزایش یافته است.

برگزیده رتبه دوم بخش پژوهشهای کاربردی هجدهمین جشنواره بینالمللی خوارزمی اضافه کرد: با اجرای این طرح ضمن دستیابی به دانش فنی طراحی اکونومایزر که تاکنون در انحصار شرکتهای خارجی بود، حدود 570 هزار دلار در سال صرفهجویی در سوخت به همراه دارد و به علاوه 32 هزار تن تولید گاز CO2 گلخانهیی از این طریق کاهش پیدا کرده است.

مهندس غبرائی در پایان هزینه ساخت هر اکونومایزر را حدود 40 میلیون تومان برآورد و تصریح کرد: سرمایهگذاری در این امر پس از سه ماه مستهلک میشود و از لحاظ زیست محیطی نیز دارای اهمیت بسیار است زیرا با کاهش مصرف سوخت محیط کمتر آلوده شده و هزینه تولید نیز کاهش مییابد.

سلام،

پسورد کتاب Boiler Operator's Handbook که جناب پیرجو گذاشتنو کسی داره؟

سلام دوست من ...

ایشون معمولا اگر پسوردی برای فایل ها قرار می دهند اسم سایت رو قرار می دهند ...پس این ها رو امتحان کن ...

www.www.www.iran-eng.ir

www.www.iran-eng.ir

روش های بهینه سازی مصرف انرژی در بویلر

روش های بهینه سازی مصرف انرژی در بویلر

روش های بهینه سازی مصرف انرژی در بویلر

http://www.www.www.iran-eng.ir/attachment.php?attachmentid=14287&d=1256904924

روش های بهینه سازی مصرف انرژی در بویلر

روش های بهینه سازی مصرف انرژی در بویلر

http://www.www.www.iran-eng.ir/attachment.php?attachmentid=14287&d=1256904924

تاریخچه دیگ بخار -قسمت اول

تاریخچه دیگ بخار -قسمت اول

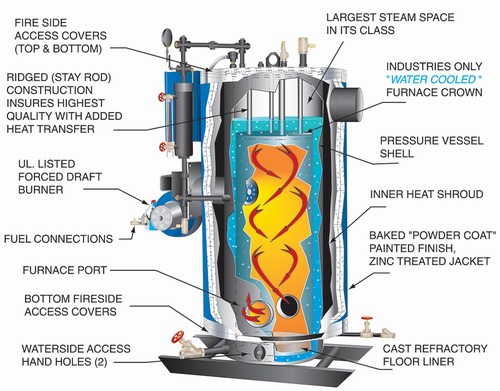

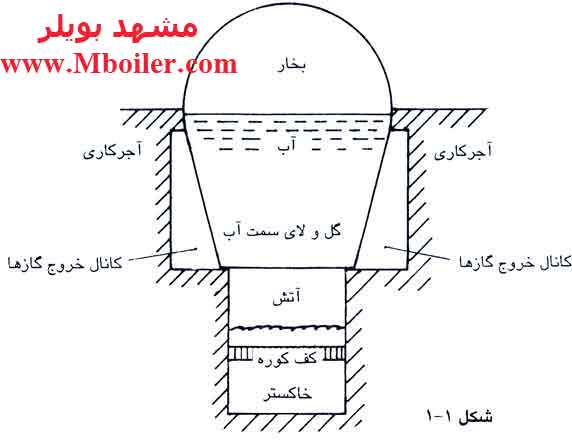

امروزهاز ديگ هاي بخار (بويلر بخار) در صنايع غذايي ، سيستمهاي گرمايشي و نيروگاهها استفادهميگردد و آنچه مشخص ميباشد اين است كه استفاده از ديگ هاي بخار از اوايلقرن هجدهم ميلادي با پيدايش ماشين هاي بخار در صنعت رايج گرديده استديگ هاي اوليه از ظرف سر بسته اي از ورقهاي آهني كه بر روي هم برگرداندهشده و پرچ شده بودند در اشكال كروي ساده تا انواعي پيچيده تر نظير ديگ هايواگن وات كه شبيه والگن سر پوشيده اي بود ساخته ميشدند .

اين ظروف بر روي ديواره اي از آجر بر روي آتش قرار داشتند و براي رساندن حرارت به نقاطي از ظرف كه مقابل آتش نبودن از كانال هاي آجري استفاده مي شد اين ديگ ها را بيرون سوز مي نامند و بزرگترين اشكال آنها ايجاد رسوب و لجن در پايين ترين نقطه يعني بالاي سطح داغ آتش بود كه سبب جلوگيري تماس فلز و آب مي شد كه نتيجه آن بالا رفتن درجه حرارت فلز( حدود 500 درجه سلسيوس) و تغيير شكل و در نهايت سوختن آن بود و هر چند فشار كاري ديگ هاي آنزمان در حدود فشار اتمسفر بود وليكن اين مشكل با عث خراب شدن و يا مواردي تركيدن ديگ مي شد .

اين ظروف بر روي ديواره اي از آجر بر روي آتش قرار داشتند و براي رساندن حرارت به نقاطي از ظرف كه مقابل آتش نبودن از كانال هاي آجري استفاده مي شد اين ديگ ها را بيرون سوز مي نامند و بزرگترين اشكال آنها ايجاد رسوب و لجن در پايين ترين نقطه يعني بالاي سطح داغ آتش بود كه سبب جلوگيري تماس فلز و آب مي شد كه نتيجه آن بالا رفتن درجه حرارت فلز( حدود 500 درجه سلسيوس) و تغيير شكل و در نهايت سوختن آن بود و هر چند فشار كاري ديگ هاي آنزمان در حدود فشار اتمسفر بود وليكن اين مشكل با عث خراب شدن و يا مواردي تركيدن ديگ مي شد .

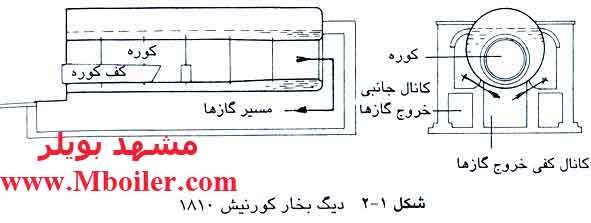

با افزايش تقاضا براي توليد ديگ هاي با فشار بالا تر ، ساخت ديگ هايي كه درون سوز بودند آغاز شد كه از استوانه هاي فلزي ساخته مي شدند و كوره نيز به شكل استوانه در درون مخزن استوانه اي قرار ميگرفت و محصولات احتراق كه در آن زمان بيشتر به صورت جامد (زغال سنگ) بودند از روي صفحه اي مشبك به درون كوره انتقال مي يافتند و درون كوره بخار مي سوختند .

با افزايش تقاضا براي توليد ديگ هاي با فشار بالا تر ، ساخت ديگ هايي كه درون سوز بودند آغاز شد كه از استوانه هاي فلزي ساخته مي شدند و كوره نيز به شكل استوانه در درون مخزن استوانه اي قرار ميگرفت و محصولات احتراق كه در آن زمان بيشتر به صورت جامد (زغال سنگ) بودند از روي صفحه اي مشبك به درون كوره انتقال مي يافتند و درون كوره بخار مي سوختند .

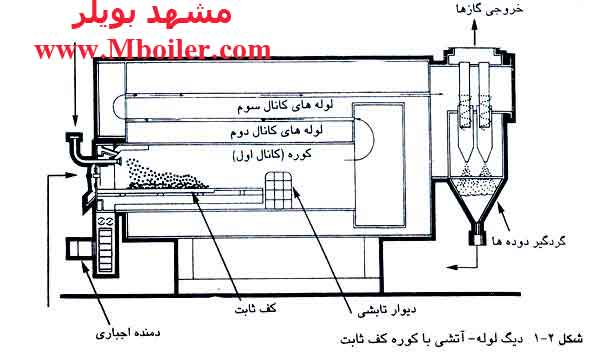

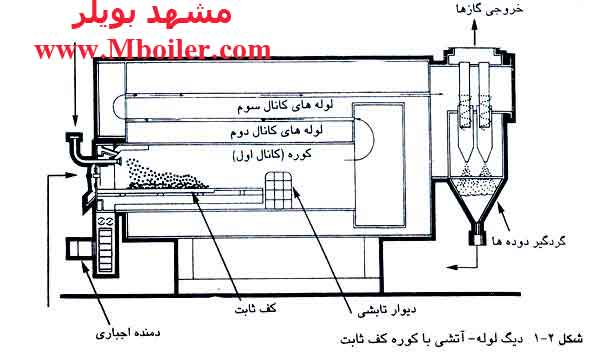

در اين ديگ هاي بخار اوليه براي بهره برداري از دماي گازهاي خروجي دودكش ، از طريق انتقال آنها از كوره به كانالهاي تعبيه شده در زير مخزن استوانه اي و در نهايت هدايت به سمت دودكش خروجي دیگ بخار اقدام به بالا بردن راندمان مي نمودند

وليكن با توجه به اينكه فلز مخزن زير كوره كه به دليل جمع شدن گل ولاي حاصل از آب و كاهش تماس آن با آب مخزن دیگ بخارداراي دماي بيشتري مي شد ، همان مشكل تغيير خاصيت فلز تاحدودي وجود داشت هرچند دماي گازهاي كانال خيلي كمتر از قبل بود.

در ادامه فرآيند پيشرفت توليد ديگ هاي بخار صنعتي ، ديگ هاي معروف به لوله آتشي عقب خشك (Fire Tube & Dry Back) طراحي و ساخته شدند كه دراين ديگ ها با قراردادن لوله هاي متعدد داخل مخزن دیگ بخار، گازهاي داغ انتهاي كوره را از داخل آنها عبور داده و در نهايت از قسمت دودكشدیگ بخار خارج مي شدند ولي از مشكلات اين ديگ ها وجود سطح عايقكاري شده در انتهاي كوره بود كه علاوه براتلاف انرژي حرارتي ، حين كار ويا انتقال در اثر لرزش و ضربه هاي ايجاد شده در كوره باعث صدمه ديدن عايقكاري و در نتيجه سوختن فلز انتهاي كوره ميگرديد كه اين مشكل در نسل بعدي ديگ هاي بخار صنعتي با قرار دادن انتهاي كوره در داخل آب تا حدود زيادي مرتفع گرديد و سطح حرارتي ديگ افزايش يافت

در اين طرح كه به نام طرح لوله آتشي وعقب تر(FierTube & WetBack) معروف ميباشد به طور معمول بسته به ظرفيت دیگ بخاراز لحاظ انرژي حرارتي ورودي ، به دو صورت : دوپاس و سه پاس ، طراحي و ساخته ميشوند راندمان حرارتي در ديگ هاي جديد با اعمال سطح حرارتي قابل قبول وعايق كاري مناسب به حدود 85% قابل دستيابي ميباشد

منبع مطالب :كتاب تكنولوژي ديگ هاي بخار صنعتي تاليف David Gunn & Robert Horten و با ترجمه مهندس رفيعي پور

منبع

تاریخچه دیگ بخار -قسمت اول

امروزهاز ديگ هاي بخار (بويلر بخار) در صنايع غذايي ، سيستمهاي گرمايشي و نيروگاهها استفادهميگردد و آنچه مشخص ميباشد اين است كه استفاده از ديگ هاي بخار از اوايلقرن هجدهم ميلادي با پيدايش ماشين هاي بخار در صنعت رايج گرديده استديگ هاي اوليه از ظرف سر بسته اي از ورقهاي آهني كه بر روي هم برگرداندهشده و پرچ شده بودند در اشكال كروي ساده تا انواعي پيچيده تر نظير ديگ هايواگن وات كه شبيه والگن سر پوشيده اي بود ساخته ميشدند .

در اين ديگ هاي بخار اوليه براي بهره برداري از دماي گازهاي خروجي دودكش ، از طريق انتقال آنها از كوره به كانالهاي تعبيه شده در زير مخزن استوانه اي و در نهايت هدايت به سمت دودكش خروجي دیگ بخار اقدام به بالا بردن راندمان مي نمودند

وليكن با توجه به اينكه فلز مخزن زير كوره كه به دليل جمع شدن گل ولاي حاصل از آب و كاهش تماس آن با آب مخزن دیگ بخارداراي دماي بيشتري مي شد ، همان مشكل تغيير خاصيت فلز تاحدودي وجود داشت هرچند دماي گازهاي كانال خيلي كمتر از قبل بود.

در ادامه فرآيند پيشرفت توليد ديگ هاي بخار صنعتي ، ديگ هاي معروف به لوله آتشي عقب خشك (Fire Tube & Dry Back) طراحي و ساخته شدند كه دراين ديگ ها با قراردادن لوله هاي متعدد داخل مخزن دیگ بخار، گازهاي داغ انتهاي كوره را از داخل آنها عبور داده و در نهايت از قسمت دودكشدیگ بخار خارج مي شدند ولي از مشكلات اين ديگ ها وجود سطح عايقكاري شده در انتهاي كوره بود كه علاوه براتلاف انرژي حرارتي ، حين كار ويا انتقال در اثر لرزش و ضربه هاي ايجاد شده در كوره باعث صدمه ديدن عايقكاري و در نتيجه سوختن فلز انتهاي كوره ميگرديد كه اين مشكل در نسل بعدي ديگ هاي بخار صنعتي با قرار دادن انتهاي كوره در داخل آب تا حدود زيادي مرتفع گرديد و سطح حرارتي ديگ افزايش يافت

در اين طرح كه به نام طرح لوله آتشي وعقب تر(FierTube & WetBack) معروف ميباشد به طور معمول بسته به ظرفيت دیگ بخاراز لحاظ انرژي حرارتي ورودي ، به دو صورت : دوپاس و سه پاس ، طراحي و ساخته ميشوند راندمان حرارتي در ديگ هاي جديد با اعمال سطح حرارتي قابل قبول وعايق كاري مناسب به حدود 85% قابل دستيابي ميباشد

منبع مطالب :كتاب تكنولوژي ديگ هاي بخار صنعتي تاليف David Gunn & Robert Horten و با ترجمه مهندس رفيعي پور

منبع

تاریخچه دیگ بخار -قسمت دوم

تاریخچه دیگ بخار -قسمت دوم

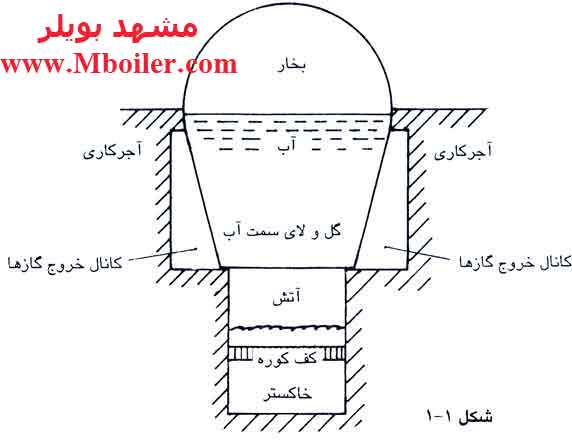

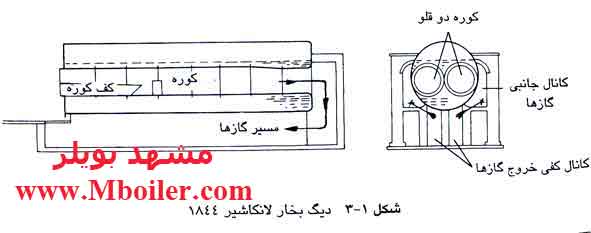

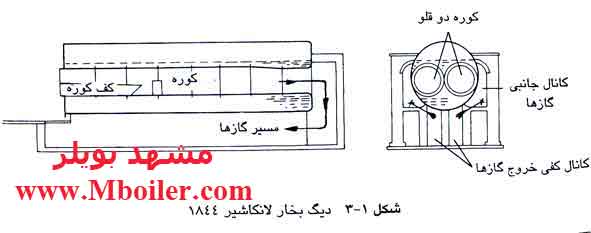

گامي هرچند كوتاه به دنبال دیگ بخار (بويلر) كورنيش تك كوره اي برداشته شد و آن دیگ بخار بزرگتر دو كوره اي لانكاشير بود كه تحت امتياز FAIRBAIRN و HETHERINGTON در سال 1844 به ثبت رسيد ( شكل 1 – 3) كه تا اوايل دهه 1950 ميدان دار ديگ هاي صنعتي بود . احتمالا بيش از هزار عدد از اين بويلر بخار هنوز در انگلستان كار مي كنند، گرچه امروزه آنها را با نوع پرصرفه تر و چند لوله اي به نام " ECONOMICS" جايگزين مي نمايند.

بايد در نظر داشت كه هر چه سطوح در معرض حرارت ديگ بخار زيادتر باشد مقدار حرارت جذب شده از مصرف مقدار معيني سوخت ، يعني بازده بازيافت حرارتي ، بيشتر خواهد بود. براي اين منظور تعداد بيشماري لوله هاي باريك كه از آن ها گازهاي گرم جريان دارد و در داخل اب قرار دارند عامل ازدياد سطوح گرم هستند، و در عين حال نيازي به كانال گازهاي گرم در پايين دیگ بخار و دو طرف آن نخواهد بود. اين نوع ديگ ها يكپارچه مي باشند. مطابق بخش 12 – 4 – 1 هر چه لوله ها بلندتر و باريكتر باشند، سطوح انتقال حرارت كارايي بيشتري خواهند داشت. اين ديگ هاي چند لوله اي براي ظرفيت معيني، كم حجم تر از نمونه هاي پيشين خود هستند و نيازي به آجركاري ندارند. اين ديگ ها در كشتيها و لكوموتيوها كه فضا نقش تعيين كننده دارد، كاربرد زيادي دارند.

تعدادي از ديگهاي اوليه كشتيها جهت استفاده بيشتر از فضا، داراي سطح مقطع چهار گوش بودند كه بر اثر پارگي گوشه ها، منجر به انفجارات شديد اين ديگها گرديد.

ظروف تحت فشار داخلي، تمايل دارند كه به حالت كروي درايند و بنابراين مكانهاي غير كروي ظروف، تحت تنش شديد قرار دارند. نزديكترين شكل عملي و ممكن ديگ هاي بخار، به خصوص اگر انتهاي ديگ ها گنبدي شكل باشد، استوانه است. طرحي از ديگ استوانه اي در اوايل سالهاي 1800 به ثبت رسيد كه هدف آن تحمل فشار 200 bar بود. در اين طرح پيشنهاد شده بود كه چنين استوانه اي بايد از جنس مس و با ضخامت 46 mm ساخته شود، ولي سابقه اي از ساخت اين نوع ديگ در دست نيست . همچنين قرار بود اين ديگ برون سوز باشد كه به نوبه خود موجب مشكلاتي مي گرديد، ولي شكل كروي ديگ، برون سوز بودن ديگ را توجيه نمي كند. امروزه نيز با داشتن آلياژهاي فولادي مختلف ، در سطح جهاني از ساخت ديگهاي لوله - آتشي با ضخامت بيش از 22mm كه در معرض آتش يا گازهاي داغ باشد، خودداري مي شود . اين امر به منظور جلوگيري از تنشهاي حرارتي فوق العاده در فلز مي باشد.

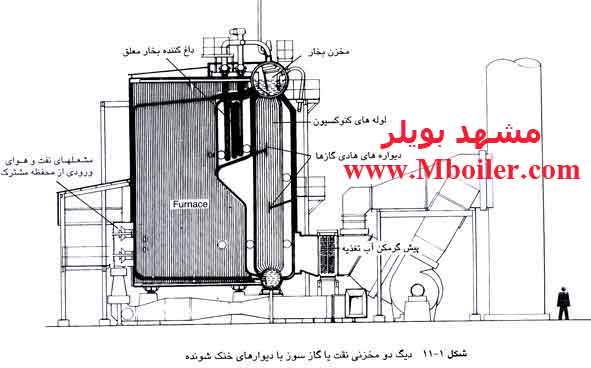

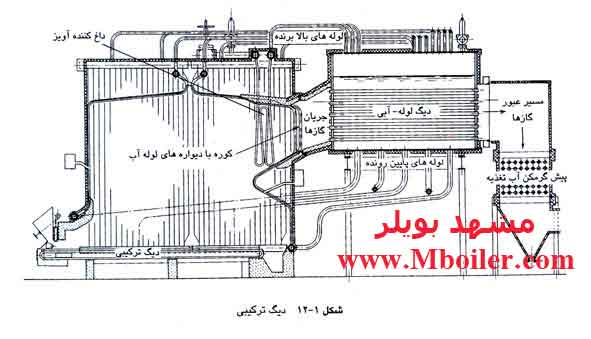

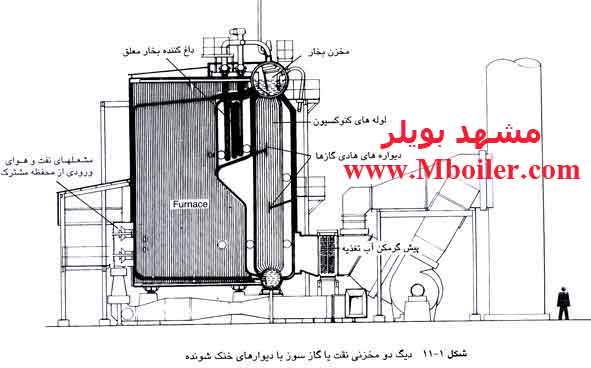

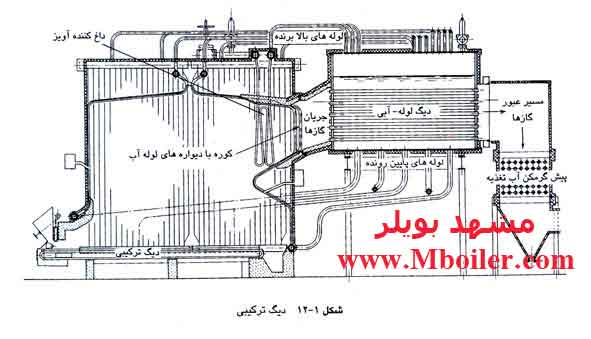

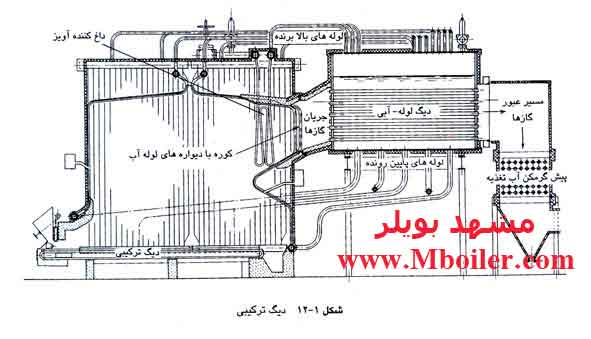

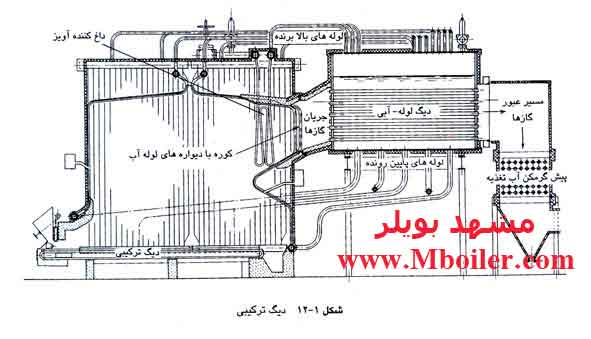

سرانجام همه ديگ هاي كشتيها را استوانه اي ساختند ولي به علت محدوديت وزن و اندازه، از آجر كاري و ساخت كانالهاي جانبي خودداري گرديد و از ديگهاي چند لوله اي و كوره هاي درون سوز- تا چهار كوره – استفاده شد. گازهاي داغ كوره ها وارد محفظه هاي جداگانه اي با ديواره هاي لوله – ابي در عقب كوره مي گرديد و از آنجا با يك چرخش 180 º وارد يك سري لوله هاي با قطر حدود 75 mm مي شد. بعد از عبور از داخل اين لوله ها، گازها وارد دودكش قيفي شكل مي شدند . اين دیگهاي بخار را ديگ هاي بخار دوكاناله مي ناميدند.

بعادها، ديگ هاي سه كاناله ساخته شد كه در آن، گازها از طريق يك سري لوله هاي ديگر به قسمت عقب كوره برمي گشت. اين ديگ ها را ديگ هاي اسكاچ دريايي مي ناميدند كه از سالهاي 1850 تا پيدايش موتورهاي ديزل و جايگزيني آنها كاربرد داشتند.

به تدريج ديگ هاي اسكاچ را در خشكي به كار بردند و چون محدوديت جا نبود از آجر كاري نيز استفاده شد و آنها را بلند تر ساختند. اين ديگ ها را در انگلستان به نام اقتصادي و در آمريكا هنوز به نام اسكاچ مي شناسند.

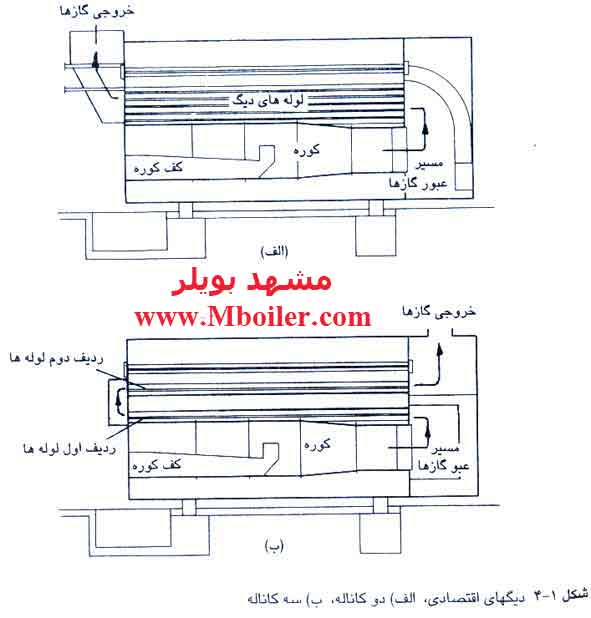

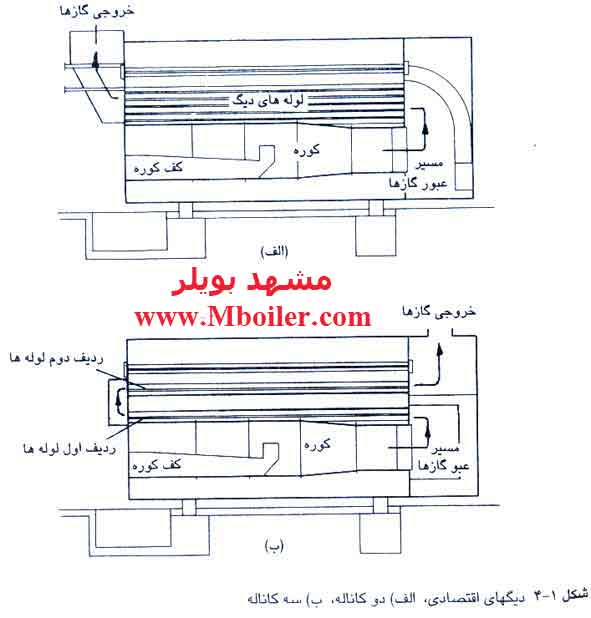

اين ديگ ها به علت ارزانتر، با صرفه تر و كوچكتر بودن از ديگهاي لانكاشير تا اوايل سالهاي 1930 با آن به رقابت پرداختند . ديگ هاي اسكاچ فوق ابتدا داري قسمتهاي عقبي عايق كاري شده بودند، ولي بعدها اين ديواره ها را با ديواره هاي لوله – آبي پوشاندند . شكل هاي 1 – 4 / الف و 1-4 / ب به ترتيب ديگهاي اقتصادي دو كاناله با محفظه هاي عقبي عايقكاري شده كه به نام ديگهايDRY-BACK معروفند را نشان مي دهند.

ديگ هاي سه كاناله اقتصادي داراي مشكل عمده ناشي از استفاده صفحه لوله مشتركي جهت كانل دوم و سوم بودند. گازهاي ورودي به كانال دوم داري دماي 1000 º c بود كه پس از خروج از كانال سوم تا 250 º c تقليل مي يافت. بنابراين، صفحه لوله در معرض دو اختلاف دماي شديد قرار داشت كه باعث تنش و در نهايت نشتي انتهاي لوله ها مي شد.

منبع

تاریخچه دیگ بخار -قسمت دوم

گامي هرچند كوتاه به دنبال دیگ بخار (بويلر) كورنيش تك كوره اي برداشته شد و آن دیگ بخار بزرگتر دو كوره اي لانكاشير بود كه تحت امتياز FAIRBAIRN و HETHERINGTON در سال 1844 به ثبت رسيد ( شكل 1 – 3) كه تا اوايل دهه 1950 ميدان دار ديگ هاي صنعتي بود . احتمالا بيش از هزار عدد از اين بويلر بخار هنوز در انگلستان كار مي كنند، گرچه امروزه آنها را با نوع پرصرفه تر و چند لوله اي به نام " ECONOMICS" جايگزين مي نمايند.

بايد در نظر داشت كه هر چه سطوح در معرض حرارت ديگ بخار زيادتر باشد مقدار حرارت جذب شده از مصرف مقدار معيني سوخت ، يعني بازده بازيافت حرارتي ، بيشتر خواهد بود. براي اين منظور تعداد بيشماري لوله هاي باريك كه از آن ها گازهاي گرم جريان دارد و در داخل اب قرار دارند عامل ازدياد سطوح گرم هستند، و در عين حال نيازي به كانال گازهاي گرم در پايين دیگ بخار و دو طرف آن نخواهد بود. اين نوع ديگ ها يكپارچه مي باشند. مطابق بخش 12 – 4 – 1 هر چه لوله ها بلندتر و باريكتر باشند، سطوح انتقال حرارت كارايي بيشتري خواهند داشت. اين ديگ هاي چند لوله اي براي ظرفيت معيني، كم حجم تر از نمونه هاي پيشين خود هستند و نيازي به آجركاري ندارند. اين ديگ ها در كشتيها و لكوموتيوها كه فضا نقش تعيين كننده دارد، كاربرد زيادي دارند.

تعدادي از ديگهاي اوليه كشتيها جهت استفاده بيشتر از فضا، داراي سطح مقطع چهار گوش بودند كه بر اثر پارگي گوشه ها، منجر به انفجارات شديد اين ديگها گرديد.

ظروف تحت فشار داخلي، تمايل دارند كه به حالت كروي درايند و بنابراين مكانهاي غير كروي ظروف، تحت تنش شديد قرار دارند. نزديكترين شكل عملي و ممكن ديگ هاي بخار، به خصوص اگر انتهاي ديگ ها گنبدي شكل باشد، استوانه است. طرحي از ديگ استوانه اي در اوايل سالهاي 1800 به ثبت رسيد كه هدف آن تحمل فشار 200 bar بود. در اين طرح پيشنهاد شده بود كه چنين استوانه اي بايد از جنس مس و با ضخامت 46 mm ساخته شود، ولي سابقه اي از ساخت اين نوع ديگ در دست نيست . همچنين قرار بود اين ديگ برون سوز باشد كه به نوبه خود موجب مشكلاتي مي گرديد، ولي شكل كروي ديگ، برون سوز بودن ديگ را توجيه نمي كند. امروزه نيز با داشتن آلياژهاي فولادي مختلف ، در سطح جهاني از ساخت ديگهاي لوله - آتشي با ضخامت بيش از 22mm كه در معرض آتش يا گازهاي داغ باشد، خودداري مي شود . اين امر به منظور جلوگيري از تنشهاي حرارتي فوق العاده در فلز مي باشد.

سرانجام همه ديگ هاي كشتيها را استوانه اي ساختند ولي به علت محدوديت وزن و اندازه، از آجر كاري و ساخت كانالهاي جانبي خودداري گرديد و از ديگهاي چند لوله اي و كوره هاي درون سوز- تا چهار كوره – استفاده شد. گازهاي داغ كوره ها وارد محفظه هاي جداگانه اي با ديواره هاي لوله – ابي در عقب كوره مي گرديد و از آنجا با يك چرخش 180 º وارد يك سري لوله هاي با قطر حدود 75 mm مي شد. بعد از عبور از داخل اين لوله ها، گازها وارد دودكش قيفي شكل مي شدند . اين دیگهاي بخار را ديگ هاي بخار دوكاناله مي ناميدند.

بعادها، ديگ هاي سه كاناله ساخته شد كه در آن، گازها از طريق يك سري لوله هاي ديگر به قسمت عقب كوره برمي گشت. اين ديگ ها را ديگ هاي اسكاچ دريايي مي ناميدند كه از سالهاي 1850 تا پيدايش موتورهاي ديزل و جايگزيني آنها كاربرد داشتند.

به تدريج ديگ هاي اسكاچ را در خشكي به كار بردند و چون محدوديت جا نبود از آجر كاري نيز استفاده شد و آنها را بلند تر ساختند. اين ديگ ها را در انگلستان به نام اقتصادي و در آمريكا هنوز به نام اسكاچ مي شناسند.

اين ديگ ها به علت ارزانتر، با صرفه تر و كوچكتر بودن از ديگهاي لانكاشير تا اوايل سالهاي 1930 با آن به رقابت پرداختند . ديگ هاي اسكاچ فوق ابتدا داري قسمتهاي عقبي عايق كاري شده بودند، ولي بعدها اين ديواره ها را با ديواره هاي لوله – آبي پوشاندند . شكل هاي 1 – 4 / الف و 1-4 / ب به ترتيب ديگهاي اقتصادي دو كاناله با محفظه هاي عقبي عايقكاري شده كه به نام ديگهايDRY-BACK معروفند را نشان مي دهند.

ديگ هاي سه كاناله اقتصادي داراي مشكل عمده ناشي از استفاده صفحه لوله مشتركي جهت كانل دوم و سوم بودند. گازهاي ورودي به كانال دوم داري دماي 1000 º c بود كه پس از خروج از كانال سوم تا 250 º c تقليل مي يافت. بنابراين، صفحه لوله در معرض دو اختلاف دماي شديد قرار داشت كه باعث تنش و در نهايت نشتي انتهاي لوله ها مي شد.

تاریخچه دیگ بخار (بویلر) - قسمت سوم

تاریخچه دیگ بخار (بویلر) - قسمت سوم

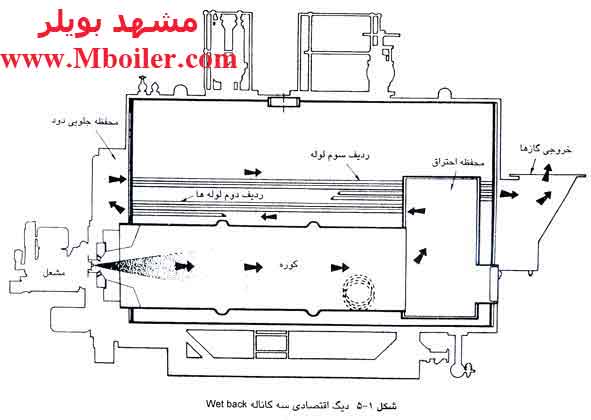

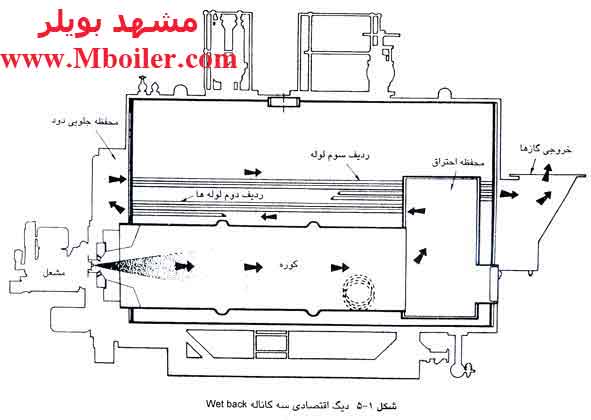

در 1935 شركت لينكلن در Ruston و Hornsby ساخت ديگ سه معبره جديدي را بر اساس ديگ هاي سه كاناله دريايي اسكاچ به ثبت رساند.

طرح جديد مشكل صفحه لوله هاي مشترك را كه تحت دو اختلاف دماي زياد قرار داشتند از طريق ايجاد صفحه لوله جداگانه براي هر يك از كانالها، برطرف ساخت . (شكل 1 – 5)

ديواره هاي محفظه عقبي كوره با ديواره لوله – آبي مجهز شد و ديواره جلويي، خروجي گازهاي كوره و ورودي گازها به سري لوله هاي معبر دوم را تشكيل مي داد.

اين ديواره لوله آبي در انتهاي كوره ديگ (بویلر) بخار كه به نام WET_BACK نيز ناميده مي شد اين مزيت را داشت كه سطوح عايقكاري اتلاف حرارت را تبديل به سطوح مفيد و جاذب حرارت نمود.

گازهاي كوره پس از عبور از جلوي ديگ بخار، در محفظه دود مقابل ديگ بخار ، تغيير جهت داده و از طريق سري لوله هاي كانال سوم به قسمت عقبي ديگ وارد مي شود. اين سري لوله به صفحه لوله جداگانه اي در عقب ديگ بخار، متصل مي گردند.

صفحه لوله جلويي ديگ بخار، سري لوله هاي كانال دوم و وروديهاي كانال سوم را در خود جاي داده كه بدين طريق مشكل اختلاف دما وجود ندارد زيرا دماي گازهاي خروجي كانال دوم و ورودي كانل سوم تقريبا يكسان هستند. اين ساختار جديد ديگ بخار امروزه در همه جا رواج دارد.

پيشرفت عمده ديگري نيز در آمريكا صورت گرفت . در زمان جنگ جهاني دوم نياز شديدي به تامين بخار در تاسيسات جبهه ها احساس گرديد و ضرروت داشت كه نصب و راه اندازي اين ديگ ها در كمترين زمان انجام شود. قبل از اين، پوسته ديگ بخار با قطعات آتشكاري، تلمبه ها، شيرها و دمنده هاي توليد كنندگان مختلف، در محل نصب، تجهيز مي گرديد ولي از اين زمان به بعد ديگ بخار با همه اين قطعات به صورت كامل و آماده به كار نصب مي گرديد. اين نوع ديگ بخار را به نام پكيج يا يك پارچه مي نامند و شامل دي با همه اين قطعات به صورت كامل و آماده به كار نصب مي گرديد.

اين نوع ديگ (بویلر) بخار را به نام پكيج يا يك پارچه مي نامند و شامل ديگ بخار اسكاچ سه معبره و dry-back است كه بر روي يك پايه نصب شده است. پس از جنگ، اين نوع ديگ هاي يكپارچه عموميت يافتند و جزء ديگ هاي با ظرفيت بسيار بالاي لوله – آتشي، ساير ديگ ها را از اين نوع ساختند.

مطابق شكل 1-6 اين ديگ ها را به صورت كامل با همه قطعات كمكي، پس از مونتاژ و آزمايش در كارخانه، آماده به كار حمل مي نمايند. اين ديگ ها عموماً سه كاناله و از نوع wet-back مي باشند.

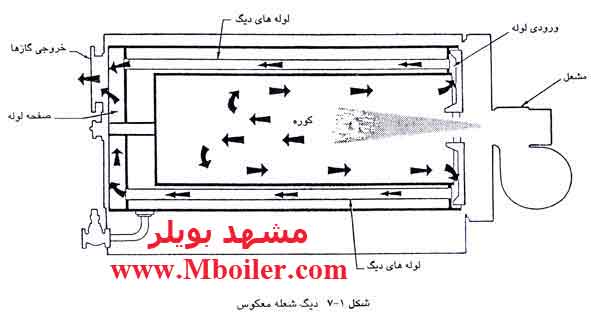

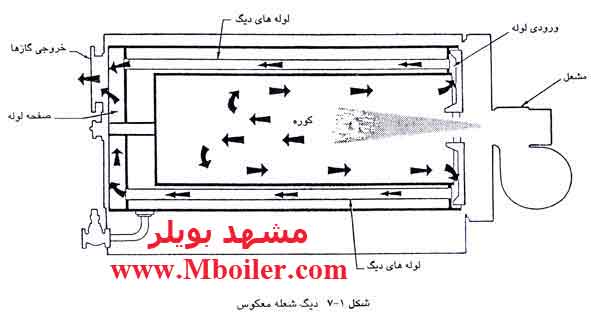

ديگ هاي كوچكتر، مخصوص ديگ هاي آب گرم كن را از نوع شعله – معكوس مي سازند. كوره اين ديگها فقط در يك طرف باز است و شعله مشعل در مركز كوره به سمت عقب كوره كه بسته است مي تابد. گازهاي حاصل از احتراق به صورت متحدالمركز(concentric) در اطراف شعله به عقب برمي گردند(شكل 1-7). تنها كانال لوله هاي اين كوره نيز به طور متحدالمركز در اطراف كوره قرار گرفته است . چون اين ديگ فقط يك كانال دارد، وسايلي جهت تشديد اغتشاش گازهاي گرم در نظر گرفته شده كه باعث افزايش انتقال حرارت و كاهش دماي گازهاي خروجي مي شوند.

ناحيه انتهايي كوره عملاً به علت بسته بودن آن و بالا بودن فشار، از نظر جريان گاز ها راكد و غير فعال است. قابل ذكر است كه طراحي مشعل به نحوي است كه ايجاد شعله اي بلند ، باريك و نفوذي مي نمايد. شعله اي كوتاه و چتري باعث كشيده شدن توسط گازهاي گرم خروجي و ادامه احتراق در لوله هاي ديگ بخار است كه منجر به افزايش دماي فلز در اين نواحي مي گردد.

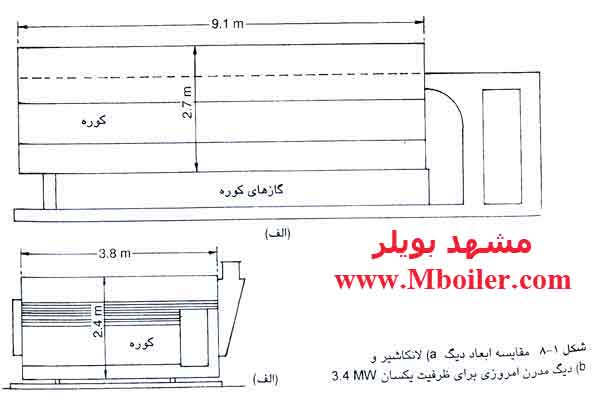

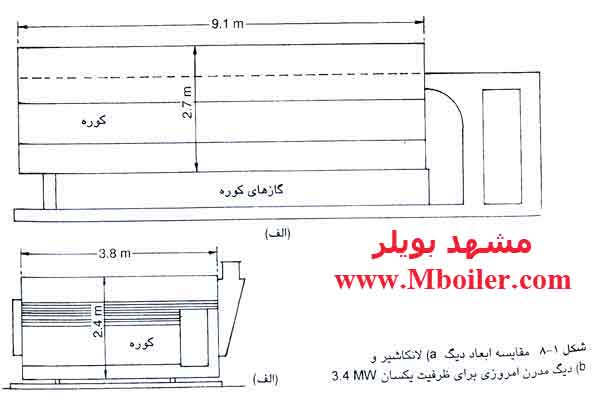

شكل 1-8 مقايسه اي از اندازه هاي ديگ بخار لانكاشير و ديگ بخار مدرن امروزي را براي ظرفيت يكسان 3.4 mw نشان مي دهد.

بازده ديگ بخار لانكاشير بر اساس ارزش گرمايي ناخالص سوخت و در شرايط مطلوب 65% است، حال آن كه ديگ امروزي، با همان شرايط، 80% بازدهي دارد. نتيجه اين امر نشان دهنده حدود 20% صرفه جويي در سوخت است.

منبع مطالب :كتاب تكنولوژي ديگ هاي بخار صنعتي تاليف David Gunn & Robert Horten و با ترجمه مهندس رفيعي پور

منبع

تاریخچه دیگ بخار (بویلر) - قسمت سوم

در 1935 شركت لينكلن در Ruston و Hornsby ساخت ديگ سه معبره جديدي را بر اساس ديگ هاي سه كاناله دريايي اسكاچ به ثبت رساند.

طرح جديد مشكل صفحه لوله هاي مشترك را كه تحت دو اختلاف دماي زياد قرار داشتند از طريق ايجاد صفحه لوله جداگانه براي هر يك از كانالها، برطرف ساخت . (شكل 1 – 5)

ديواره هاي محفظه عقبي كوره با ديواره لوله – آبي مجهز شد و ديواره جلويي، خروجي گازهاي كوره و ورودي گازها به سري لوله هاي معبر دوم را تشكيل مي داد.

اين ديواره لوله آبي در انتهاي كوره ديگ (بویلر) بخار كه به نام WET_BACK نيز ناميده مي شد اين مزيت را داشت كه سطوح عايقكاري اتلاف حرارت را تبديل به سطوح مفيد و جاذب حرارت نمود.

گازهاي كوره پس از عبور از جلوي ديگ بخار، در محفظه دود مقابل ديگ بخار ، تغيير جهت داده و از طريق سري لوله هاي كانال سوم به قسمت عقبي ديگ وارد مي شود. اين سري لوله به صفحه لوله جداگانه اي در عقب ديگ بخار، متصل مي گردند.

صفحه لوله جلويي ديگ بخار، سري لوله هاي كانال دوم و وروديهاي كانال سوم را در خود جاي داده كه بدين طريق مشكل اختلاف دما وجود ندارد زيرا دماي گازهاي خروجي كانال دوم و ورودي كانل سوم تقريبا يكسان هستند. اين ساختار جديد ديگ بخار امروزه در همه جا رواج دارد.

پيشرفت عمده ديگري نيز در آمريكا صورت گرفت . در زمان جنگ جهاني دوم نياز شديدي به تامين بخار در تاسيسات جبهه ها احساس گرديد و ضرروت داشت كه نصب و راه اندازي اين ديگ ها در كمترين زمان انجام شود. قبل از اين، پوسته ديگ بخار با قطعات آتشكاري، تلمبه ها، شيرها و دمنده هاي توليد كنندگان مختلف، در محل نصب، تجهيز مي گرديد ولي از اين زمان به بعد ديگ بخار با همه اين قطعات به صورت كامل و آماده به كار نصب مي گرديد. اين نوع ديگ بخار را به نام پكيج يا يك پارچه مي نامند و شامل دي با همه اين قطعات به صورت كامل و آماده به كار نصب مي گرديد.

اين نوع ديگ (بویلر) بخار را به نام پكيج يا يك پارچه مي نامند و شامل ديگ بخار اسكاچ سه معبره و dry-back است كه بر روي يك پايه نصب شده است. پس از جنگ، اين نوع ديگ هاي يكپارچه عموميت يافتند و جزء ديگ هاي با ظرفيت بسيار بالاي لوله – آتشي، ساير ديگ ها را از اين نوع ساختند.

مطابق شكل 1-6 اين ديگ ها را به صورت كامل با همه قطعات كمكي، پس از مونتاژ و آزمايش در كارخانه، آماده به كار حمل مي نمايند. اين ديگ ها عموماً سه كاناله و از نوع wet-back مي باشند.

ديگ هاي كوچكتر، مخصوص ديگ هاي آب گرم كن را از نوع شعله – معكوس مي سازند. كوره اين ديگها فقط در يك طرف باز است و شعله مشعل در مركز كوره به سمت عقب كوره كه بسته است مي تابد. گازهاي حاصل از احتراق به صورت متحدالمركز(concentric) در اطراف شعله به عقب برمي گردند(شكل 1-7). تنها كانال لوله هاي اين كوره نيز به طور متحدالمركز در اطراف كوره قرار گرفته است . چون اين ديگ فقط يك كانال دارد، وسايلي جهت تشديد اغتشاش گازهاي گرم در نظر گرفته شده كه باعث افزايش انتقال حرارت و كاهش دماي گازهاي خروجي مي شوند.

ناحيه انتهايي كوره عملاً به علت بسته بودن آن و بالا بودن فشار، از نظر جريان گاز ها راكد و غير فعال است. قابل ذكر است كه طراحي مشعل به نحوي است كه ايجاد شعله اي بلند ، باريك و نفوذي مي نمايد. شعله اي كوتاه و چتري باعث كشيده شدن توسط گازهاي گرم خروجي و ادامه احتراق در لوله هاي ديگ بخار است كه منجر به افزايش دماي فلز در اين نواحي مي گردد.

شكل 1-8 مقايسه اي از اندازه هاي ديگ بخار لانكاشير و ديگ بخار مدرن امروزي را براي ظرفيت يكسان 3.4 mw نشان مي دهد.

بازده ديگ بخار لانكاشير بر اساس ارزش گرمايي ناخالص سوخت و در شرايط مطلوب 65% است، حال آن كه ديگ امروزي، با همان شرايط، 80% بازدهي دارد. نتيجه اين امر نشان دهنده حدود 20% صرفه جويي در سوخت است.

منبع مطالب :كتاب تكنولوژي ديگ هاي بخار صنعتي تاليف David Gunn & Robert Horten و با ترجمه مهندس رفيعي پور

منبع

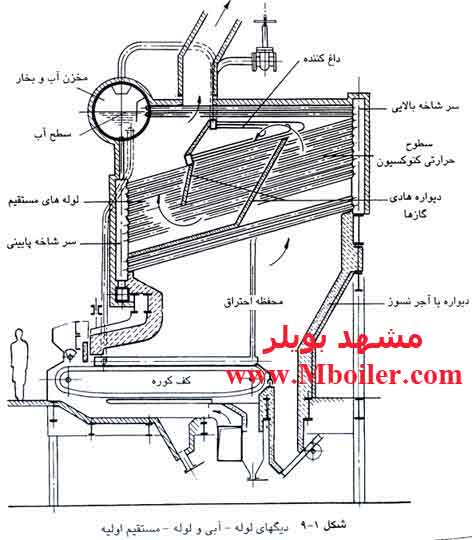

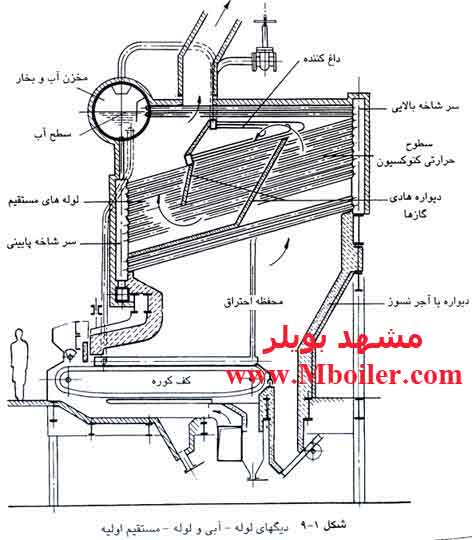

راهنمای راه اندازی دیگ های بخار (بويلر بخار) لوله آتشي (فاير تيوب)

راهنمای راه اندازی دیگ های بخار (بويلر بخار) لوله آتشي (فاير تيوب)

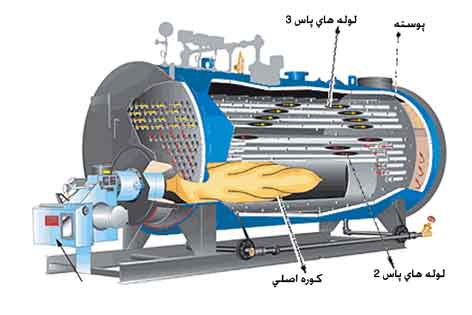

*ساختاركلي ديگ هاي بخار (بويلر بخار) فاير تيوب سه پاس:

دیگ های بخار لوله آتشي سه پاس معمولا ، شامل اجزاء ذيل مي باشند

1-بدنه اصلی يا پوسته (shell) كه شامل استوانه اي مي باشد كه قطعات ديگ بخار در داخل آن قرار مي گيرند.

2- صفحه لوله ها ياصفحه هاي جلو و عقب ( Tube plates) كه در دو طرف پوسته قرار گرفته است و لوله هاي پاس 2و3 روي آن نصب مي گردند

3- کوره ديگ (Furnace ) كه پاس 1 يا مسير اول ورود گازهاي داغ را ايجاد مي نمايد

4-كوره لنگ يا كوره برگشتي(WRAPPER) كه سبب اتصال بين پاس 1 و2 رو براي گازهاي داغ فراهم مي نمايد.

*مختصري در خصوص مراحل ساخت ديگ بخار :

1-تهيه نقشه فني مطابق استاندارد ملي ايران

2-تهيه متريال ديگ بخار مطابق نقشه فني

3-انجام مراحل برشكاري و سوراخكاري ورقهاي ديگ بخار و انجام مراحل عمليات نورد و مونتاژ اوليه

4-شروع مراحل جوشكاري مطابق دستورالعمل هاي تاييد شده واحد توليد ديگ بخار

5-بازرسي فني جوش هاي ديگ بخار و انجام آزمایش های غیر مخرب (RT-UT-PT-VT) توسط شركت هاي مورد تاييد

6-قراردادن لوله هاي پاس هاي مختلف ديگ بخار و انجام جوشكاري هاي مربوطه

7-نصب نازل ها و اتصالات ديگ بخار و انجام جوشكاري ها

8-انجام تست هيدرواستاتيك با آب و در 1.5 برار فشار طراحي ديگ بخار

9-انجام مراحل عايق كاري و ايزولاسيون داخلي و خارجي ديگ بخار

10-انجام روكش كاري و نصب تجهيزات و لوازم پكيج ديگ بخار

*پاس ها ي حرارتي در ديگ هاي بخار:

به هر مرحله از عبور جريان گازهاي داغ و دود ، در ديگ هاي بخار يك پاس اطلاق مي گردد به طوريكه : پاس اول فقط شامل کوره و كوره برگشتي مي باشد يعني اولين مرحله اي كه آتش و گازهاي داغ توسط مشعل به آنجا وارد ميشوند . پاس دوم نيز از كوره برگشتي به داخل لوله هاي پاس دوم تا جلوي ديگ كه اتاقك يا محفظه دود ميباشد . و پاس سوم نيز به لوله هايي اطلاق ميگردند كه از صفحه جلويي(صفحه سمت مشعل ديگ) در جهت صفحه عقبي (سمت دودكش) ، قرار داده شده اند .

*وجود دريچه هاي بازرسي در ديگ بخار:

در بدنه بويلر (ديگ بخار) معمولاً سه نوع دريچه بازرسي قرار داده ميشوند كه بزرگترين آنها دريچه آدم رو (Man hole)مي باشد كه به ابعاد حداقل 30*40 سانتي متر ميباشد و در بالا و مركز بدنه ديگ قرار دارد

از الزامات ديگر به جهت بازديد و بازرسي داخل ديگ بخار، در بدنه كناري ديگ هاي بخار نيز بسته به نظر طراح دريچه هاي سر رو (Head hole) و دست رو (Hand hole) به تعداد كافي قرار داده ميشوند كه اين دريچه ها هر کدام دارای یک درب متحرک بوده و توسط واشر گرانیتی آب بندی می گردند.

و همچنين جعبه دود در جلو و عقب دیگ بخار نيز به جهت ايجاد فضاي ايزوله شده و انتقال حرارت بين پاسي و همچنين براي دسترسي سرويس كاران ديگ بخار برای تعمیر، تعویض یا تمیز کاری لوله ها پیش بینی شده اند.

*مکان و شرایط نصب:

*ابعاد محل نصب دیگ بایستي با در نظرگرفتن ابعاد دیگ بخار در حالت درهای باز و نیز تجهیزات مرتبط با آن، همانند دستگاه های سختی گیر، هوازدا، منبع تغذیه آب، کلکتور، شیرها و موارد مشابه ، طراحی و لحاظ گردند.

دیگ بخار باید در محلی نصب شود که دارای هوای لازم جهت سیستم و نیز فضای کافی برای تمیز کردن لوله ها و همچنين مکان مناسب جهت نگهداری وسایل کنترل تجهیزات جانبی باشد.

و همچنين توصيه مي گردد كه در محل نصب ديگ، سکویی ( فونداسيون ) مناسب با وزن، اندازه ها و متعلقات دیگ بخار، ایجاد گردد.

این سکو باید حداقل 30 سانتیمتراز طول و عرض ( از هر طرف 15 سانتیمتر ) بیشتر و با اندازه 15 سانتیمتر هم از کف محل نصب بلندتر باشد.

در اطراف اين فونداسيون باید مجرایی برای هدایت آب کف به چاه و یا سیستم فاضلاب در نظر گرفته شود و حوضچه ای نیزجهت زير آب زدن ديگ بخار بايستي درنزدیکی شیر تخلیه دیگ ایجاد شود که همواره پر از آب بوده وقسمت بالای آن نيز به چاه یا مجرای خروجی آب راه داشته باشد و لوله تخلیه جهت خفه شدن بخار، به داخل آن هدایت و با درب متحرک پوشانده شود (چاه بلودان).

و از موارد مهم ديگر چنانچه مسیر کابل کشی از درون کانال انجام شده ، برای جلوگیری از بروز هر گونه اشکال الکتریکی، لازم است نکات ایمنی با دقت کامل رعایت گردد.

پوشش روی کانال باید سبک و در مقابل وزنهای سنگین دارای مقاومت کافی باشد. توصیه می شود دیگ به نحوی روی فونداسيون استقرار یابد که قسمت جلویی آن مقابل درب ورودی قرار گیرد. وجود وسایل اطفاء حریق درمحل الزامی بوده و ضریب ایمن سازی دستگاه را در مقابل آتش سوزی های احتمالی بالا می برد.

*شرایط نصب دودکش:

دیگ های بخار معمولا مجهز به دمنده مناسب بوده و بدون دودکش هم می تواند کارکنند، ولیكن براي كاركرد بهتر ، مواد حاصل از احتراق باید به نحوی به فضای بیرون هدایت شوند، که این کار توسط طراحي و نصب دودکش با ارتفاع مناسب صورت می گیرد. ارتفاع دودکش ديگ بخاربستگی به شرایط محلی دارد ولیكن موقعیت هایی مانند ساختمان های بلند مجاور، جهت باد و عوامل جغرافیایی دیگر بر آن مؤثر خواهد بود.

منبع :با تصحيح از سايت تخصصي صنايع مهندسي برق و بخار

منبع

راهنمای راه اندازی دیگ های بخار (بويلر بخار) لوله آتشي (فاير تيوب)

*ساختاركلي ديگ هاي بخار (بويلر بخار) فاير تيوب سه پاس:

دیگ های بخار لوله آتشي سه پاس معمولا ، شامل اجزاء ذيل مي باشند

1-بدنه اصلی يا پوسته (shell) كه شامل استوانه اي مي باشد كه قطعات ديگ بخار در داخل آن قرار مي گيرند.

2- صفحه لوله ها ياصفحه هاي جلو و عقب ( Tube plates) كه در دو طرف پوسته قرار گرفته است و لوله هاي پاس 2و3 روي آن نصب مي گردند

3- کوره ديگ (Furnace ) كه پاس 1 يا مسير اول ورود گازهاي داغ را ايجاد مي نمايد

4-كوره لنگ يا كوره برگشتي(WRAPPER) كه سبب اتصال بين پاس 1 و2 رو براي گازهاي داغ فراهم مي نمايد.

*مختصري در خصوص مراحل ساخت ديگ بخار :

1-تهيه نقشه فني مطابق استاندارد ملي ايران

2-تهيه متريال ديگ بخار مطابق نقشه فني

3-انجام مراحل برشكاري و سوراخكاري ورقهاي ديگ بخار و انجام مراحل عمليات نورد و مونتاژ اوليه

4-شروع مراحل جوشكاري مطابق دستورالعمل هاي تاييد شده واحد توليد ديگ بخار

5-بازرسي فني جوش هاي ديگ بخار و انجام آزمایش های غیر مخرب (RT-UT-PT-VT) توسط شركت هاي مورد تاييد

6-قراردادن لوله هاي پاس هاي مختلف ديگ بخار و انجام جوشكاري هاي مربوطه

7-نصب نازل ها و اتصالات ديگ بخار و انجام جوشكاري ها

8-انجام تست هيدرواستاتيك با آب و در 1.5 برار فشار طراحي ديگ بخار

9-انجام مراحل عايق كاري و ايزولاسيون داخلي و خارجي ديگ بخار

10-انجام روكش كاري و نصب تجهيزات و لوازم پكيج ديگ بخار

*پاس ها ي حرارتي در ديگ هاي بخار:

به هر مرحله از عبور جريان گازهاي داغ و دود ، در ديگ هاي بخار يك پاس اطلاق مي گردد به طوريكه : پاس اول فقط شامل کوره و كوره برگشتي مي باشد يعني اولين مرحله اي كه آتش و گازهاي داغ توسط مشعل به آنجا وارد ميشوند . پاس دوم نيز از كوره برگشتي به داخل لوله هاي پاس دوم تا جلوي ديگ كه اتاقك يا محفظه دود ميباشد . و پاس سوم نيز به لوله هايي اطلاق ميگردند كه از صفحه جلويي(صفحه سمت مشعل ديگ) در جهت صفحه عقبي (سمت دودكش) ، قرار داده شده اند .

*وجود دريچه هاي بازرسي در ديگ بخار:

در بدنه بويلر (ديگ بخار) معمولاً سه نوع دريچه بازرسي قرار داده ميشوند كه بزرگترين آنها دريچه آدم رو (Man hole)مي باشد كه به ابعاد حداقل 30*40 سانتي متر ميباشد و در بالا و مركز بدنه ديگ قرار دارد

از الزامات ديگر به جهت بازديد و بازرسي داخل ديگ بخار، در بدنه كناري ديگ هاي بخار نيز بسته به نظر طراح دريچه هاي سر رو (Head hole) و دست رو (Hand hole) به تعداد كافي قرار داده ميشوند كه اين دريچه ها هر کدام دارای یک درب متحرک بوده و توسط واشر گرانیتی آب بندی می گردند.

و همچنين جعبه دود در جلو و عقب دیگ بخار نيز به جهت ايجاد فضاي ايزوله شده و انتقال حرارت بين پاسي و همچنين براي دسترسي سرويس كاران ديگ بخار برای تعمیر، تعویض یا تمیز کاری لوله ها پیش بینی شده اند.

*مکان و شرایط نصب:

*ابعاد محل نصب دیگ بایستي با در نظرگرفتن ابعاد دیگ بخار در حالت درهای باز و نیز تجهیزات مرتبط با آن، همانند دستگاه های سختی گیر، هوازدا، منبع تغذیه آب، کلکتور، شیرها و موارد مشابه ، طراحی و لحاظ گردند.

دیگ بخار باید در محلی نصب شود که دارای هوای لازم جهت سیستم و نیز فضای کافی برای تمیز کردن لوله ها و همچنين مکان مناسب جهت نگهداری وسایل کنترل تجهیزات جانبی باشد.

و همچنين توصيه مي گردد كه در محل نصب ديگ، سکویی ( فونداسيون ) مناسب با وزن، اندازه ها و متعلقات دیگ بخار، ایجاد گردد.

این سکو باید حداقل 30 سانتیمتراز طول و عرض ( از هر طرف 15 سانتیمتر ) بیشتر و با اندازه 15 سانتیمتر هم از کف محل نصب بلندتر باشد.

در اطراف اين فونداسيون باید مجرایی برای هدایت آب کف به چاه و یا سیستم فاضلاب در نظر گرفته شود و حوضچه ای نیزجهت زير آب زدن ديگ بخار بايستي درنزدیکی شیر تخلیه دیگ ایجاد شود که همواره پر از آب بوده وقسمت بالای آن نيز به چاه یا مجرای خروجی آب راه داشته باشد و لوله تخلیه جهت خفه شدن بخار، به داخل آن هدایت و با درب متحرک پوشانده شود (چاه بلودان).

و از موارد مهم ديگر چنانچه مسیر کابل کشی از درون کانال انجام شده ، برای جلوگیری از بروز هر گونه اشکال الکتریکی، لازم است نکات ایمنی با دقت کامل رعایت گردد.

پوشش روی کانال باید سبک و در مقابل وزنهای سنگین دارای مقاومت کافی باشد. توصیه می شود دیگ به نحوی روی فونداسيون استقرار یابد که قسمت جلویی آن مقابل درب ورودی قرار گیرد. وجود وسایل اطفاء حریق درمحل الزامی بوده و ضریب ایمن سازی دستگاه را در مقابل آتش سوزی های احتمالی بالا می برد.

*شرایط نصب دودکش:

دیگ های بخار معمولا مجهز به دمنده مناسب بوده و بدون دودکش هم می تواند کارکنند، ولیكن براي كاركرد بهتر ، مواد حاصل از احتراق باید به نحوی به فضای بیرون هدایت شوند، که این کار توسط طراحي و نصب دودکش با ارتفاع مناسب صورت می گیرد. ارتفاع دودکش ديگ بخاربستگی به شرایط محلی دارد ولیكن موقعیت هایی مانند ساختمان های بلند مجاور، جهت باد و عوامل جغرافیایی دیگر بر آن مؤثر خواهد بود.

منبع :با تصحيح از سايت تخصصي صنايع مهندسي برق و بخار

منبع

بهينه سازي آب دیگ بخار-قسمت اول

بهينه سازي آب دیگ بخار-قسمت اول

مقدمه

بهينه سازي صحيح آب مصرفي ديگ هاي بخار و آب گرم نقش ارزنده اي در تداوم مستمر و بي دردسر بهره برداري دارد كه بايدمورد توجه طراحان وگردانندگان ديگ ها قرارگيرد.

ديگ هاي بخار ظرفيت بالا ومدرن امروزي نيازبه كنترل بيشتر و دقيق تري از سطوح سمت آب ديگ هاي ظرفيت پايين وقديمي دارند. زيراديگ هاي بخار اخيردربرابر كيفيت آب ديگ ،مقاوم تربودند. توجه به اين موضوع درواحد هايي كه از ديگهاي مدرن در كنارديگهاي طرح قديمي استفاده مي شود شود،حائز اهميت فراوان است ونياز به تجديد نظر در شيوه بهينه سازي آب دارد.

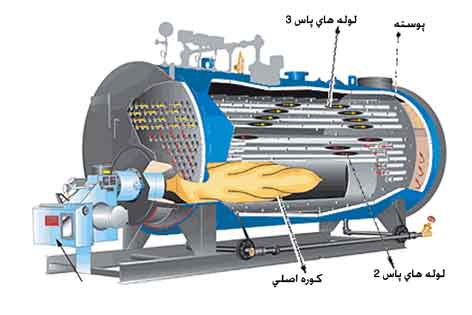

1 - منابع آب خام

آب خام به آبي گفته مي شود كه پس از استحصال از منبع خود هيچگونه عمليات بهينه سازي بر روي آن صورت نگرفته باشد . چنين آبي مناسب استفاده در ديگ هاي تهيه بخار وآب گرم نيست. تمام منابع طبيعي آب ، شامل رودخانه ، چشمه ، چاه يا دريا محتوي ناخالصيهاي هستند كه در طي مراحل تشكيل آنها كسب كرده اند .

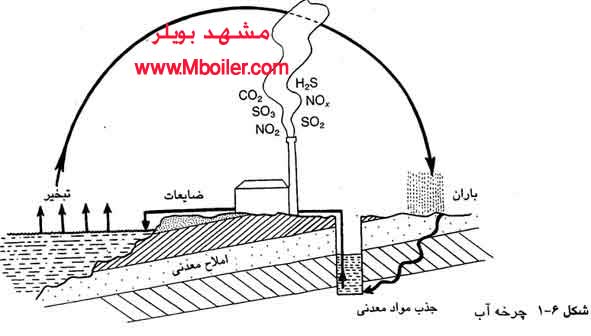

اين مراحل درچرخه آب ،درشكل 1-6 نشان داده شده است ، در اين شكل ملاحظه مي گردد كه رطوبت موجود درجوبراثر منابع مختلف ايجاد شده است .دراين شكل ملاحظه مي گردد كه رطوبت موجود درجو براثر منابع مختلف ايجادشده است.

اين مراحل درچرخه آب ،درشكل 1-6 نشان داده شده است ، در اين شكل ملاحظه مي گردد كه رطوبت موجود درجوبراثر منابع مختلف ايجاد شده است .دراين شكل ملاحظه مي گردد كه رطوبت موجود درجو براثر منابع مختلف ايجادشده است.

تقطيراين بخارات ،باعث بارش باران ،تگرگ مي گردد كه طي آن گازهاي موجوددرجو همراه با ذرات گرد و غبار و سايرآلاينده ها يي كه توسط انسان به جو وارد شده ،به آنها جذب ميشود بنابراين آب باران هنگام رسيدن به زمين شامل مقاديرفراواني از ناخالصيها مي باشد.

باجاري شدن آب درسطح زمين ويا نفوذدرلايه هاي سطحي خاك،ناخالصيهاي بيشتري از خاك و كانيهاي مختلفي كه از آنها عبور مي كند،در آن جذب يا حل مي گردد. آبهاي چشمه و چاه با همه شفافيتي كه دارند، محتوي مقادير فراواني از املاح محصول هستند. رودخانه ها نيز در طي جريان خود به سمت دريا توسط پس آبهاي مختلف نظير مواد گياهي فاسد شده ،كودهاوپاك كننده ها،كه همگي براي ديگ بخارمضرند،آلوده مي گردند.

ناخالصي آبهاي چاه وچشمه نسبتأ تركيبات ثابتي دارند ولي آب رودخانه در معرض تغييرات شديد اختلاف فصول مي باشد. در كشورهايي كه تغييرات شديد فصلي اشي از خشكسالي يا باران شديددارند ويا در نقاطي كه رودخانه هاازمناطق مختلف با آب وهواي متغير جاري هستند، تغييرات مقادير املاح محلول ومعلق بسيار زياد است .در نتيجه براي تهيه آناليز معقولي از آب رودخانه اي كه در بهينه سازي آب ديگ بخار در نظر گرفته شده بايد نمونه هاي متعددي در طي حداقل يك سال براي تعيين حدود ميزان ناخالصيها مورد آزمايش قرار گيرد.

ميزان حلاليت مواد معدني نيز متغير است . حلاليت بعضي املاح در آب خالص به مراتب كمتر از آبي است كه همراه با ساير مواد شيميايي باشد.

مثلأ مواد سيليسي كه داراي اثرات مخرب در ديگ هاي بخار هستند درآبهاي قليايي بيشترازآب خالص حل مي شوند.ناخالصيهاي موجوددرآب خام شامل همه يا قسمتي از مواد زير است:

1-املاح معلق و مايعات غير قابل اختلاط در آب ، نظير روغن ها

2-مواد رنگي ، مخصوصا در نواحي باتلاقي

3-باكتريها وساير ميكروارگانيزمها

4-مواد نيمه كلوئيدي

5-گازهاي محلول

6-نمكهاي معدني محلول شامل

الف:كاتيونها ب:آنيونها ج:سيليسها

منبع مطالب :كتاب تكنولوژي ديگ هاي بخار صنعتي تاليف David Gunn & Robert Horten و با ترجمه مهندس رفيعي پور

منبع

بهينه سازي آب دیگ بخار-قسمت اول

مقدمه

بهينه سازي صحيح آب مصرفي ديگ هاي بخار و آب گرم نقش ارزنده اي در تداوم مستمر و بي دردسر بهره برداري دارد كه بايدمورد توجه طراحان وگردانندگان ديگ ها قرارگيرد.

ديگ هاي بخار ظرفيت بالا ومدرن امروزي نيازبه كنترل بيشتر و دقيق تري از سطوح سمت آب ديگ هاي ظرفيت پايين وقديمي دارند. زيراديگ هاي بخار اخيردربرابر كيفيت آب ديگ ،مقاوم تربودند. توجه به اين موضوع درواحد هايي كه از ديگهاي مدرن در كنارديگهاي طرح قديمي استفاده مي شود شود،حائز اهميت فراوان است ونياز به تجديد نظر در شيوه بهينه سازي آب دارد.

1 - منابع آب خام

آب خام به آبي گفته مي شود كه پس از استحصال از منبع خود هيچگونه عمليات بهينه سازي بر روي آن صورت نگرفته باشد . چنين آبي مناسب استفاده در ديگ هاي تهيه بخار وآب گرم نيست. تمام منابع طبيعي آب ، شامل رودخانه ، چشمه ، چاه يا دريا محتوي ناخالصيهاي هستند كه در طي مراحل تشكيل آنها كسب كرده اند .

تقطيراين بخارات ،باعث بارش باران ،تگرگ مي گردد كه طي آن گازهاي موجوددرجو همراه با ذرات گرد و غبار و سايرآلاينده ها يي كه توسط انسان به جو وارد شده ،به آنها جذب ميشود بنابراين آب باران هنگام رسيدن به زمين شامل مقاديرفراواني از ناخالصيها مي باشد.

باجاري شدن آب درسطح زمين ويا نفوذدرلايه هاي سطحي خاك،ناخالصيهاي بيشتري از خاك و كانيهاي مختلفي كه از آنها عبور مي كند،در آن جذب يا حل مي گردد. آبهاي چشمه و چاه با همه شفافيتي كه دارند، محتوي مقادير فراواني از املاح محصول هستند. رودخانه ها نيز در طي جريان خود به سمت دريا توسط پس آبهاي مختلف نظير مواد گياهي فاسد شده ،كودهاوپاك كننده ها،كه همگي براي ديگ بخارمضرند،آلوده مي گردند.

ناخالصي آبهاي چاه وچشمه نسبتأ تركيبات ثابتي دارند ولي آب رودخانه در معرض تغييرات شديد اختلاف فصول مي باشد. در كشورهايي كه تغييرات شديد فصلي اشي از خشكسالي يا باران شديددارند ويا در نقاطي كه رودخانه هاازمناطق مختلف با آب وهواي متغير جاري هستند، تغييرات مقادير املاح محلول ومعلق بسيار زياد است .در نتيجه براي تهيه آناليز معقولي از آب رودخانه اي كه در بهينه سازي آب ديگ بخار در نظر گرفته شده بايد نمونه هاي متعددي در طي حداقل يك سال براي تعيين حدود ميزان ناخالصيها مورد آزمايش قرار گيرد.

ميزان حلاليت مواد معدني نيز متغير است . حلاليت بعضي املاح در آب خالص به مراتب كمتر از آبي است كه همراه با ساير مواد شيميايي باشد.

مثلأ مواد سيليسي كه داراي اثرات مخرب در ديگ هاي بخار هستند درآبهاي قليايي بيشترازآب خالص حل مي شوند.ناخالصيهاي موجوددرآب خام شامل همه يا قسمتي از مواد زير است:

1-املاح معلق و مايعات غير قابل اختلاط در آب ، نظير روغن ها

2-مواد رنگي ، مخصوصا در نواحي باتلاقي

3-باكتريها وساير ميكروارگانيزمها

4-مواد نيمه كلوئيدي

5-گازهاي محلول

6-نمكهاي معدني محلول شامل

الف:كاتيونها ب:آنيونها ج:سيليسها

منبع مطالب :كتاب تكنولوژي ديگ هاي بخار صنعتي تاليف David Gunn & Robert Horten و با ترجمه مهندس رفيعي پور

منبع

بهينه سازي آب دیگ بخار - قسمت دوم

بهينه سازي آب دیگ بخار - قسمت دوم

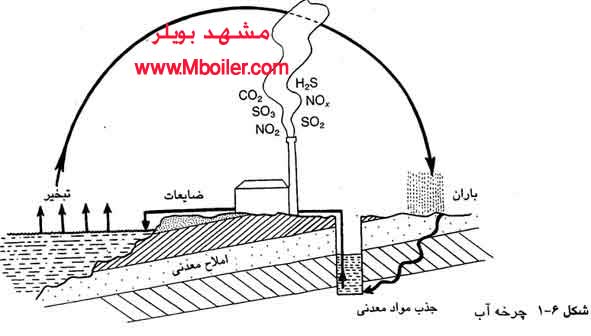

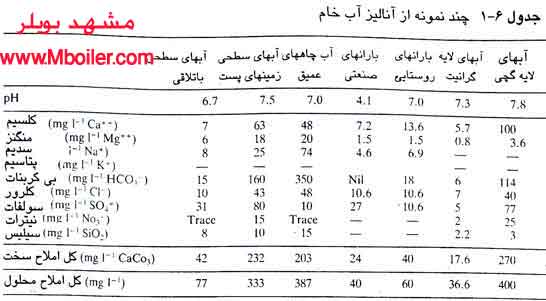

1-1 روشهاي گزارش غلظت ناخالصيها :

چون مقادير نسبي مواد شيميايي موجود در آب معمولا كم است ،آنها را بر حسب ميلي گرم در ليتر( mg[SUP]-1[/SUP] )جزء در ميليون (p.p.m) يا براي مقادير بسيار كمتر از جزء در بيليون ( p.p.b ) بيان مي كنند.املاح ،هنگام حل شدن در آب به آنيونها وكاتيون(هاي تشكيل دهنده خود) تجزيه مي شوند. اجزاءفلزي(كلسيم ، سديم، منيزيم، هيدروژن ،وغيره)كه جزو كاتيونها محسوب مي شوند بارهاي الكتريكي مثبت دارند واجزا غير فلزي (گوگرد،كلر،اكسيژن،وغيره )داراي بار الكتريكي منفي وجزو آنيونها محسوب مي گردند.آناليز آب رابه دو روش بيان مي كنند :1-بيان غلظت هر يك از كاتيونها وآنيونها برحسب ( mg[SUP]-1[/SUP] )بدون نشان دادن نحوه تركيب آنها با يكديگر در آب ديگ بخار2-بيان هر تركيب بر حسب ( mg[SUP]-1[/SUP] )به عنوان معادل شيميايي مقدار كربنات كلسيم (اين روش جهت سهولت محاسبات در بهينه سازي آب ديگ بخار استفاده مي شود.)مقدار كل املاح موجود در آب بهينه شده يا آب تغذيه و آب ديگ بخار را مي توان به طور تقريبي با اندازه گيري هدايت الكتريكي نمونه تعيين كرد .آب خالص هادي ضعيفي براي الكتريسيته مي باشد و با افزايش املاح ،اين هدايت زيادتري مي گردد. مقدار هدايت را بر حسب ميكرور زيمنس بر سانتيمتر ( US cm[SUP]-1[/SUP] ) يا ميكرومو بر سانتيمتر ( Micromho cm[SUP]-1[/SUP] )هردو در دماي مشخص ، بيان مي كنند (هر ميكروزيمنس بر سانتيمتر معادل يك ميكروموبر سانتيمتر است).چون هدايت الكتريكي آب بستگي به عواملي نظير نوع جامدات موجود در آب دارد بنابراين نمي توانند بيانگر واقعي چگونگي آب باشد،مگر اينكه در شرايط مختلفي آب ديگ بخار را توسط اعمال شيميايي تجزيه ودستگاه را تنظيم (كاليبره )كرد.وضعيت تقريبي كل املاح محلول ( TDS )در آب ديگ بخار را مي توان با ضرب كردن هدايت بر حسب ميكروزيمنس بر سانتيمتر يا ميكروموبر سانتيمتر در ضريب 0.7 به دست آورد.

2-درجه خلوص بخار و تراوش املاح

1-2 درجه خلوص بخار

معمولا بخار آبي كه از بویلر بخار خارج مي شود به صورت خالص نيست ،زيرا به طوركلي تمام املاح محلول در آب ديگ بخار تا اندازه اي در بخار داغ،تبخير مي شوند.ميزان تبخير بستگي به نوع املاح موجود و فشار عملياتي ديگ بخاردارد.به همين دليل ، محدوديتي براي مقدار مجاز سطح بعضي املاح ،به خصوص سيليس ،در آب ديگ بخار قليل شده اند تا مقادير املاح محلول وسيليس در بخار آب ،به ميزان كم وقابل قبولي تقليل يابد. وجود اينگونه املاح رادربخار به نام تراوش شيميايي وبا موردي كه در ارتباط با خارج شدن ذرات آب با بخار است وبه نام تراوش ميكانيكي معروف است ، متمايز مي باشد. در مورد اخير ، قطرات ريز آب كه همراه با مواد شيميايي محلول در آب ديگ است يا بخار ، خارج مي گردد.در ديگ هايي كه بخار اشباع تهيه مي كنند، ميزان خلوص بخار را با خشكي بخار يا رطوبت بخار مشخص مي كنند، ودر ديگ هايي كه بخار داغ تهيه مي كننند با اصطلاح كل املاح محلول بيان مي نمايند.در ديگ هاي لوله –آتشي مقدار آب موجود در بخاررابا تقليل سرعت بخار خروجي از سطح آب كنترل مي كنند.در اين ديگ ها درجه خلوص بخار اشباع در حدود 98%فرض مي شود .سرعت جداشدن بخار از سطح آب در اين ديگ هانبايداز 60mm s[SUP]-1[/SUP]تجاوز كند. درديگ هاي لوله-آبي كه مجهزبه مخزنهاي آب و بخارهستندودر مقايسه با ديگ ها ي لوله-آتشي دريك ظرفيت معين ،قطر مخزن كوچكتري دارند،با تعبيه سيستم جداكننده اي كه شامل مجموعه اي ازديوارها،توريها يا جداكننده هاي سيكلوني درداخل ديگ بخار است درجه خلوص بخار راتأمين مي نمايند.در ديگ هايي كه بخار داغ تهيه مي كنند ، درجه خلوص بخار ( 1mg l[SUP]-1[/SUP] )يا يك جزءدر ميليون ودركاربردهاي ويژه بخار،كمتر ازاين مقدار است.درخارج از ديگ بخار نيز جداكننده هاي درشبكه لوله كشي بخار-هم در مورد ديگ هاي لوله-آتشي وهم ديگ هاي لوله –آبي-در نظر گرفته شده است كه با انشعابات تند وناگهاني (نظير محفظه هاي جدا كننده در طول لوله هاي توزيع بخار م.)موجب بهبود كيفيت بخار مي گردند.درجه خلوص پيشنهاد شده آب تغذيه وْآب ديگ بخار در فشارهاي مختلف عملياتي بخار در مجموعه استاندارد [SUP]{[/SUP][SUP]1،2،3[/SUP][SUP]}[/SUP]ياتوسط سازندگان ديگ هاي بخار درراه كارهاي عملياتي آنها ذكرشده است.دريك تعريف كلي،مقداركل املاح محلول درديگ بايدكمتراز 3500mg l[SUP]-1[/SUP] باشد،واين امربستگي شديدي به تركيب املاح محلول دارد.درجه خلوص ياكيفيت بخار تحت تأثيرغليان وكف كردن به شدت پايين مي آيد.

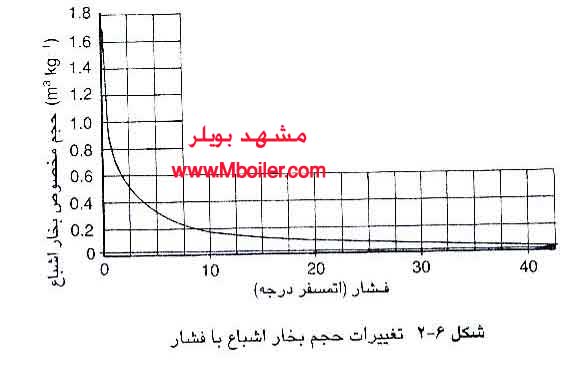

2-2 غليانغليان عبارت از حمل مقادير قابل توجه آب به بخاراست.چنانچه حجم زيادي از آب به درون لوله بخار واردشود،خسارات جبران ناپذيري برپره هاي توربين وارد مي سازد،چون قطرات آب باسرعت بخاركه به 50ms[SUP]-1[/SUP] يا 180كيلومتردرساعت مي رسدبه پره ها برخوردمي كند .غليان توسط عوامل زير پيش مي آيد :1- بهره برداري از ديگ با بالا بودن سطح آب در ديگ بخار2- بهره برداري از ديگ بخار بافشار پايين ترازنرمال،كه باعث افزايش حجم وبالارفتن سرعت بخارمي گردد(شكل 6-2)3- بهره برداري بيش از حد از ديگ بخار كه منجر به كاهش فشار ديگ وافزايش سطح آب مي گردد.

بهينه سازي آب دیگ بخار - قسمت دوم

1-1 روشهاي گزارش غلظت ناخالصيها :

چون مقادير نسبي مواد شيميايي موجود در آب معمولا كم است ،آنها را بر حسب ميلي گرم در ليتر( mg[SUP]-1[/SUP] )جزء در ميليون (p.p.m) يا براي مقادير بسيار كمتر از جزء در بيليون ( p.p.b ) بيان مي كنند.املاح ،هنگام حل شدن در آب به آنيونها وكاتيون(هاي تشكيل دهنده خود) تجزيه مي شوند. اجزاءفلزي(كلسيم ، سديم، منيزيم، هيدروژن ،وغيره)كه جزو كاتيونها محسوب مي شوند بارهاي الكتريكي مثبت دارند واجزا غير فلزي (گوگرد،كلر،اكسيژن،وغيره )داراي بار الكتريكي منفي وجزو آنيونها محسوب مي گردند.آناليز آب رابه دو روش بيان مي كنند :1-بيان غلظت هر يك از كاتيونها وآنيونها برحسب ( mg[SUP]-1[/SUP] )بدون نشان دادن نحوه تركيب آنها با يكديگر در آب ديگ بخار2-بيان هر تركيب بر حسب ( mg[SUP]-1[/SUP] )به عنوان معادل شيميايي مقدار كربنات كلسيم (اين روش جهت سهولت محاسبات در بهينه سازي آب ديگ بخار استفاده مي شود.)مقدار كل املاح موجود در آب بهينه شده يا آب تغذيه و آب ديگ بخار را مي توان به طور تقريبي با اندازه گيري هدايت الكتريكي نمونه تعيين كرد .آب خالص هادي ضعيفي براي الكتريسيته مي باشد و با افزايش املاح ،اين هدايت زيادتري مي گردد. مقدار هدايت را بر حسب ميكرور زيمنس بر سانتيمتر ( US cm[SUP]-1[/SUP] ) يا ميكرومو بر سانتيمتر ( Micromho cm[SUP]-1[/SUP] )هردو در دماي مشخص ، بيان مي كنند (هر ميكروزيمنس بر سانتيمتر معادل يك ميكروموبر سانتيمتر است).چون هدايت الكتريكي آب بستگي به عواملي نظير نوع جامدات موجود در آب دارد بنابراين نمي توانند بيانگر واقعي چگونگي آب باشد،مگر اينكه در شرايط مختلفي آب ديگ بخار را توسط اعمال شيميايي تجزيه ودستگاه را تنظيم (كاليبره )كرد.وضعيت تقريبي كل املاح محلول ( TDS )در آب ديگ بخار را مي توان با ضرب كردن هدايت بر حسب ميكروزيمنس بر سانتيمتر يا ميكروموبر سانتيمتر در ضريب 0.7 به دست آورد.

2-درجه خلوص بخار و تراوش املاح

1-2 درجه خلوص بخار

معمولا بخار آبي كه از بویلر بخار خارج مي شود به صورت خالص نيست ،زيرا به طوركلي تمام املاح محلول در آب ديگ بخار تا اندازه اي در بخار داغ،تبخير مي شوند.ميزان تبخير بستگي به نوع املاح موجود و فشار عملياتي ديگ بخاردارد.به همين دليل ، محدوديتي براي مقدار مجاز سطح بعضي املاح ،به خصوص سيليس ،در آب ديگ بخار قليل شده اند تا مقادير املاح محلول وسيليس در بخار آب ،به ميزان كم وقابل قبولي تقليل يابد. وجود اينگونه املاح رادربخار به نام تراوش شيميايي وبا موردي كه در ارتباط با خارج شدن ذرات آب با بخار است وبه نام تراوش ميكانيكي معروف است ، متمايز مي باشد. در مورد اخير ، قطرات ريز آب كه همراه با مواد شيميايي محلول در آب ديگ است يا بخار ، خارج مي گردد.در ديگ هايي كه بخار اشباع تهيه مي كنند، ميزان خلوص بخار را با خشكي بخار يا رطوبت بخار مشخص مي كنند، ودر ديگ هايي كه بخار داغ تهيه مي كننند با اصطلاح كل املاح محلول بيان مي نمايند.در ديگ هاي لوله –آتشي مقدار آب موجود در بخاررابا تقليل سرعت بخار خروجي از سطح آب كنترل مي كنند.در اين ديگ ها درجه خلوص بخار اشباع در حدود 98%فرض مي شود .سرعت جداشدن بخار از سطح آب در اين ديگ هانبايداز 60mm s[SUP]-1[/SUP]تجاوز كند. درديگ هاي لوله-آبي كه مجهزبه مخزنهاي آب و بخارهستندودر مقايسه با ديگ ها ي لوله-آتشي دريك ظرفيت معين ،قطر مخزن كوچكتري دارند،با تعبيه سيستم جداكننده اي كه شامل مجموعه اي ازديوارها،توريها يا جداكننده هاي سيكلوني درداخل ديگ بخار است درجه خلوص بخار راتأمين مي نمايند.در ديگ هايي كه بخار داغ تهيه مي كنند ، درجه خلوص بخار ( 1mg l[SUP]-1[/SUP] )يا يك جزءدر ميليون ودركاربردهاي ويژه بخار،كمتر ازاين مقدار است.درخارج از ديگ بخار نيز جداكننده هاي درشبكه لوله كشي بخار-هم در مورد ديگ هاي لوله-آتشي وهم ديگ هاي لوله –آبي-در نظر گرفته شده است كه با انشعابات تند وناگهاني (نظير محفظه هاي جدا كننده در طول لوله هاي توزيع بخار م.)موجب بهبود كيفيت بخار مي گردند.درجه خلوص پيشنهاد شده آب تغذيه وْآب ديگ بخار در فشارهاي مختلف عملياتي بخار در مجموعه استاندارد [SUP]{[/SUP][SUP]1،2،3[/SUP][SUP]}[/SUP]ياتوسط سازندگان ديگ هاي بخار درراه كارهاي عملياتي آنها ذكرشده است.دريك تعريف كلي،مقداركل املاح محلول درديگ بايدكمتراز 3500mg l[SUP]-1[/SUP] باشد،واين امربستگي شديدي به تركيب املاح محلول دارد.درجه خلوص ياكيفيت بخار تحت تأثيرغليان وكف كردن به شدت پايين مي آيد.

2-2 غليانغليان عبارت از حمل مقادير قابل توجه آب به بخاراست.چنانچه حجم زيادي از آب به درون لوله بخار واردشود،خسارات جبران ناپذيري برپره هاي توربين وارد مي سازد،چون قطرات آب باسرعت بخاركه به 50ms[SUP]-1[/SUP] يا 180كيلومتردرساعت مي رسدبه پره ها برخوردمي كند .غليان توسط عوامل زير پيش مي آيد :1- بهره برداري از ديگ با بالا بودن سطح آب در ديگ بخار2- بهره برداري از ديگ بخار بافشار پايين ترازنرمال،كه باعث افزايش حجم وبالارفتن سرعت بخارمي گردد(شكل 6-2)3- بهره برداري بيش از حد از ديگ بخار كه منجر به كاهش فشار ديگ وافزايش سطح آب مي گردد.

منبع مطالب :كتاب تكنولوژي ديگ هاي بخار صنعتي تاليف David Gunn & Robert Horten و با ترجمه مهندس رفيعي پور

منبع

منبع

بهينه سازي آب دیگ بخار - قسمت سوم

بهينه سازي آب دیگ بخار - قسمت سوم

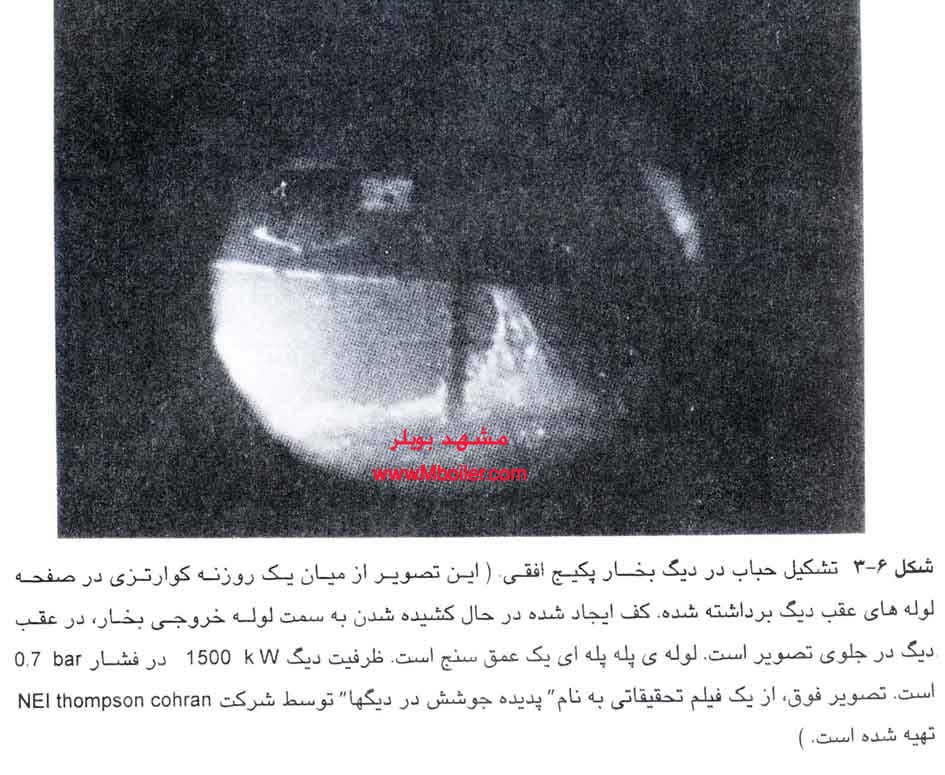

2-3 كف كردن

كف كردن ناشي ازناخالصيهاي موجوددرآب ديگ و بویلر بخار،عبارت ازتشكيل حباب هايي درسطح بالاي آب است كه به آساني نمي تركند ودر نتيجه باعث تجمع حباب ها وحمل آنها توسط بخار مي شود كه ضمن آن ذرات آب واملاح نيز همراه آنها خارج مي گردد.شكل 3-6 وقوع اين پديده را در ديگ بخار لوله -آتشي ؛در حال كشيده شدن حبابها به داخل لوله خروجي بخار نشان مي دهد.آب خالص كف نمي كند و بنابراين حبابهاي بخاري كه از آب بهينه شده كامل ،خارج مي شوند ،به مجرد رسيدن به سطح آب مي تركند .كف كردن ،ناشي از وجود عوامل زير در آب ديگ بخار است:1-بالا بودن املاح معلق در ديگ بخار2- بالا بودن قليائيات در ديگ بخار3-بالا بودن كل املاح محلول در ديگ بخار4-آلودگي توسط پاك كننده ها، وروغن وساير مواد ارگانيكي در ديگ بخار

جلوگيري ازكف، با اضافه كردن مواد ضد كف صورت مي گيرد،ولي جلوگيري از شرايط ايجاد كننده كف در ديگ بخار از طريق بهينه سازي كامل آب نتايج موثرتري را مي دهد ،علاوه براينكه مواد ضد كف نيز نتيجه بخش نيستتند. روغنها، علاوه بر ايجاد كف باعث نشستن برجداره هاي سطوح حرارتي سمت آب ديگ بخار،ودر نتيجه عايق كردن اين سطوح در مقابل آثار خنك كنندگي آب ديگ بخار مي شوند كه در نهايت منجر به گداختگي واز كارافتادن ديگ بخار مي گردند . بنابراين از ورودروغن به ديگ بايد اكيدا خودداري كرد.

جلوگيري ازكف، با اضافه كردن مواد ضد كف صورت مي گيرد،ولي جلوگيري از شرايط ايجاد كننده كف در ديگ بخار از طريق بهينه سازي كامل آب نتايج موثرتري را مي دهد ،علاوه براينكه مواد ضد كف نيز نتيجه بخش نيستتند. روغنها، علاوه بر ايجاد كف باعث نشستن برجداره هاي سطوح حرارتي سمت آب ديگ بخار،ودر نتيجه عايق كردن اين سطوح در مقابل آثار خنك كنندگي آب ديگ بخار مي شوند كه در نهايت منجر به گداختگي واز كارافتادن ديگ بخار مي گردند . بنابراين از ورودروغن به ديگ بايد اكيدا خودداري كرد.

3-3 زيرآب زدن ديگها

باجوشش آب وايجاد بخار، تمامي املاح محلول آب،در ديگ باقي مي مانند. چنانچه همراه باآب تغذيه املاح بيشتري به ديگ بخارواردشود،اين املاح تغليظ شده و ممكن است به حدي برسند كه حلاليت آنها درآب كاهش يافته وبه صورت رسوب ازآب جدا شوند.در اين حالت،رسوبها در حفره هاي سراسر ديگ پخش مي شوند وبيشتري به وارد شود. اين املاح تغليظ شده وممكن است به حدي برسند كه حلاليت آنها درآب كاهش يافته و به صورت رسوب ازآب جداشوند.در ين حالت،رسوبها درحفره هاي سراسر ديگ بخار پخش مي شوند وايمني وچرخش آب ديگ بخار را مختل مي سازند . براي جلوگيري از وقوع چنين حالتي ، بايداملاح موجود درآب محدود شوند(بخش2-1).اين عمل كه باخارج سازي قسمتي ازآب تغليظ شده ديگ بخار، كنترل مي گردد به نام زيرآب زدن ناميده مي شود كه به صورت دستي ياخودكار توسط شير تخليه ، در نقطه اي كه بالاترين غلظت املاح رادارد،صورت مي گيرد. آب تخليه شده،به مخزن تخليه ياحوضچه اي كه درآن تبخيرصورت مي گيرد،وارد مي شود وبه اين صورت فشار آب ديگ بخار ،به طور ايمن به فشار جو تقليل مي يابد .تراوش املاح فرار در ديگ بخار نظير سيليس، توسط اجزاء جداكننده بخار تقليل پيدا نمي كند، ولي مقدار حمل شده توسط بخار ارتباط زيادي باغلظت آب ديگ بخار دارد وبنابراين زيرآب زدن مقدار املاح فراررا نيز كنترل مي نمايد.زيرآب زدن مي تواندبه صورت ناپيوسته ياپيوسته وياتركيبي ازهردو باشد و بستگي به مقداآب خارج شده وجايگزين آب باآب تغذيه دارد.تا حدامكان بايداززيرآب پيوسته استفاده كرد كه داراي مزاياي زير است :

1-مقدار زيرآب و بنابراين مقدار آب جايگزين، به جاي جريانهاي شديد كوتاه مدت،داراي جريان يكنواختي است.

2- مقدار كل املاح محلول(TDS (در بارثابت ديگ،مقدار ثابتي است وبنابراين درجه خلوص بخار نيز يكنواخت است.

3-باتنظيم ميزان تخليه در يك وضعيت ثابت،نيازي به دخالتهاي بعدي نيست.

ادامه در مقاله بعدي ...منبع مطالب :كتاب تكنولوژي ديگهاي بخار صنعتي تاليف David Gunn & Robert Horten و با ترجمه مهندس رفيعي پور

منبع

بهينه سازي آب دیگ بخار - قسمت سوم

2-3 كف كردن

كف كردن ناشي ازناخالصيهاي موجوددرآب ديگ و بویلر بخار،عبارت ازتشكيل حباب هايي درسطح بالاي آب است كه به آساني نمي تركند ودر نتيجه باعث تجمع حباب ها وحمل آنها توسط بخار مي شود كه ضمن آن ذرات آب واملاح نيز همراه آنها خارج مي گردد.شكل 3-6 وقوع اين پديده را در ديگ بخار لوله -آتشي ؛در حال كشيده شدن حبابها به داخل لوله خروجي بخار نشان مي دهد.آب خالص كف نمي كند و بنابراين حبابهاي بخاري كه از آب بهينه شده كامل ،خارج مي شوند ،به مجرد رسيدن به سطح آب مي تركند .كف كردن ،ناشي از وجود عوامل زير در آب ديگ بخار است:1-بالا بودن املاح معلق در ديگ بخار2- بالا بودن قليائيات در ديگ بخار3-بالا بودن كل املاح محلول در ديگ بخار4-آلودگي توسط پاك كننده ها، وروغن وساير مواد ارگانيكي در ديگ بخار

3-3 زيرآب زدن ديگها

باجوشش آب وايجاد بخار، تمامي املاح محلول آب،در ديگ باقي مي مانند. چنانچه همراه باآب تغذيه املاح بيشتري به ديگ بخارواردشود،اين املاح تغليظ شده و ممكن است به حدي برسند كه حلاليت آنها درآب كاهش يافته وبه صورت رسوب ازآب جدا شوند.در اين حالت،رسوبها در حفره هاي سراسر ديگ پخش مي شوند وبيشتري به وارد شود. اين املاح تغليظ شده وممكن است به حدي برسند كه حلاليت آنها درآب كاهش يافته و به صورت رسوب ازآب جداشوند.در ين حالت،رسوبها درحفره هاي سراسر ديگ بخار پخش مي شوند وايمني وچرخش آب ديگ بخار را مختل مي سازند . براي جلوگيري از وقوع چنين حالتي ، بايداملاح موجود درآب محدود شوند(بخش2-1).اين عمل كه باخارج سازي قسمتي ازآب تغليظ شده ديگ بخار، كنترل مي گردد به نام زيرآب زدن ناميده مي شود كه به صورت دستي ياخودكار توسط شير تخليه ، در نقطه اي كه بالاترين غلظت املاح رادارد،صورت مي گيرد. آب تخليه شده،به مخزن تخليه ياحوضچه اي كه درآن تبخيرصورت مي گيرد،وارد مي شود وبه اين صورت فشار آب ديگ بخار ،به طور ايمن به فشار جو تقليل مي يابد .تراوش املاح فرار در ديگ بخار نظير سيليس، توسط اجزاء جداكننده بخار تقليل پيدا نمي كند، ولي مقدار حمل شده توسط بخار ارتباط زيادي باغلظت آب ديگ بخار دارد وبنابراين زيرآب زدن مقدار املاح فراررا نيز كنترل مي نمايد.زيرآب زدن مي تواندبه صورت ناپيوسته ياپيوسته وياتركيبي ازهردو باشد و بستگي به مقداآب خارج شده وجايگزين آب باآب تغذيه دارد.تا حدامكان بايداززيرآب پيوسته استفاده كرد كه داراي مزاياي زير است :

1-مقدار زيرآب و بنابراين مقدار آب جايگزين، به جاي جريانهاي شديد كوتاه مدت،داراي جريان يكنواختي است.

2- مقدار كل املاح محلول(TDS (در بارثابت ديگ،مقدار ثابتي است وبنابراين درجه خلوص بخار نيز يكنواخت است.

3-باتنظيم ميزان تخليه در يك وضعيت ثابت،نيازي به دخالتهاي بعدي نيست.

ادامه در مقاله بعدي ...منبع مطالب :كتاب تكنولوژي ديگهاي بخار صنعتي تاليف David Gunn & Robert Horten و با ترجمه مهندس رفيعي پور

منبع

بهينه سازي آب دیگ بخار- قسمت چهارم

بهينه سازي آب دیگ بخار- قسمت چهارم

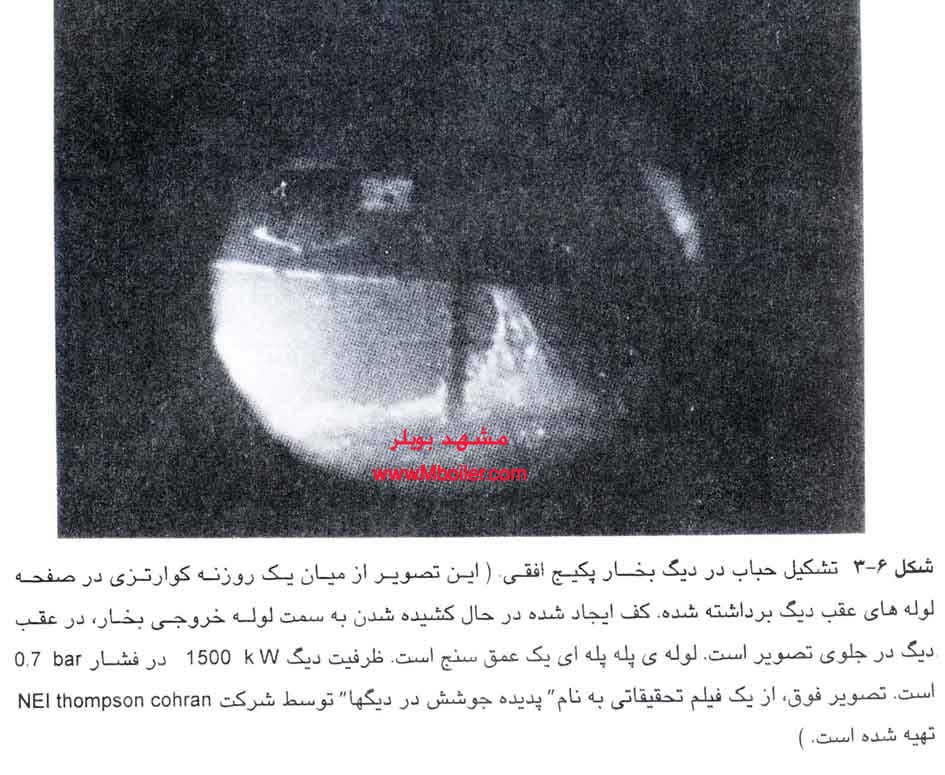

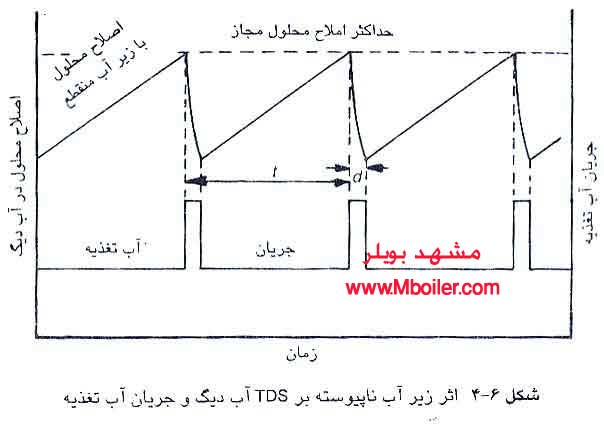

در زير آب ناپيوسته نياز به افزايشهاي شديدكوتاه مدت آب تغذيه است كه احتياج به تلمبه آب تغذيه قويتري از وضعيت زيرآب دايمي دارد.علاوه براين درزيرآب ناپيوسته املاح موجود در آب ديگ بخار دايم درحال تغيير است (6-4) اين امر باعث نوسانات سطح آب درديگ بخار به علت تغييرات اندازه حباب هاي بخارو توزيع آنهاست كه تغييرات غلظت املاح رابه همراه دارد.درديگ هاي لوله-آبي، چنانچه زيرآب زدن ازمخزنهاي پاييني ياسرشاخه ها انجام شود،اين امرموجب اختلال درچرخش آب وا يمني ديگ بخار خواهد شد.از طرف ديگر زير آب نا پيوسته باعث جريان شديد كوتاه مدتي خواهد شد كه مي تواند رسوبات جمع شده در قسمتهاي تحتاني ديگ بخار راجابجا كند.اين امردرديگ هاي لوله-آتشي كه دقت كمتري در بهينه سازي آب آنها صورت مي گيرد،اهميت زيادي دارد.دراينگونه موارد ، زيرآب زدن بايد فقط درحالتي كه بار ديگ بخار پايين است،انجام شود.محاسبه مقدار زير آب لازم جهت كنترل غلظت املاح توسط موازنه جرمي املاح وارد شده وخارج شده از ديگ بخار انجام مي شود. درفشارهاي پايين مي توان از مقدار املاح خارج شده توسط بخار از ديگ بخار صرف نظر كرد، زيرادراين مقدار TD مجاززياد است وتاثير مهمي بر مقدار محاسبه زيرآب ندارد.درفشارهاي بالا كه مقدار TDSمجازكم است،املاح موجوددربخار نيز نقش عمده اي در محاسبات دارد.

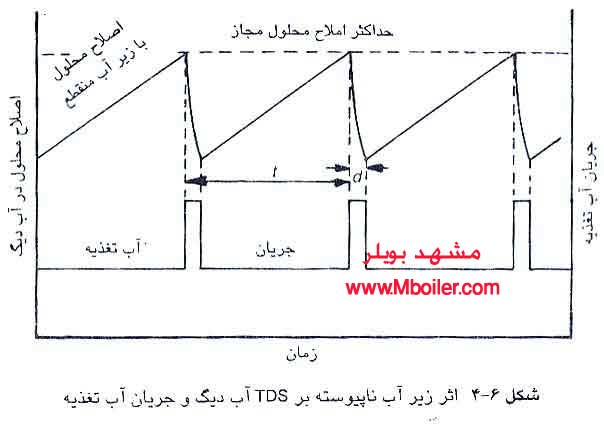

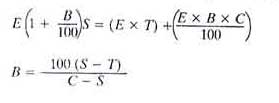

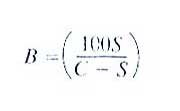

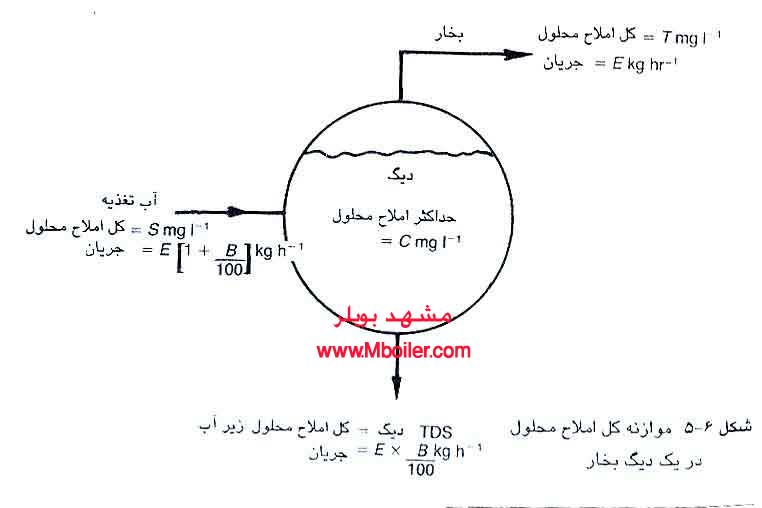

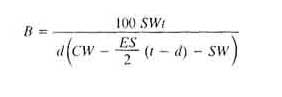

درزيرآب پيوسته ،باتوجه به شكل 6-5داريم:

درزيرآب پيوسته ،باتوجه به شكل 6-5داريم:

مقدار آب تبخير شده برحسب كيلوگرم در ليتركه شامل املاح موجود درآب جبراني ، آب مقطر برگشتي وموادشيميايي اضافه شده مي باشد.

زيرآب پيوسته بر حسب درصد تبخيراز ديگ بخار B

زيرآب پيوسته بر حسب درصد تبخيراز ديگ بخار B

غلظت قابل قبول املاح در ديگ بخار ،ميلي گرم در ليتر mg[SUP]-1[/SUP]) ( C

غلظت محلول در بخار خروجي از ديگ بخار، ميلي گرم در ليتر T

املاح خارج شده با بخار +املاح خارج شده بازيرآب =املاح همراه با آب تغذيه

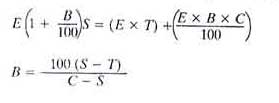

بنابراين

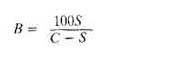

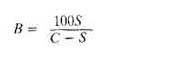

اگر املاح همراه با بخار در نظر گرفته شود يعني T=O

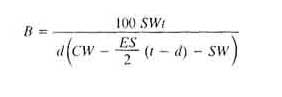

محاسبه زيرآب ناپيوسته پيچيده تر است زيرا آب موجود در ديگ بخار ومقدارزير آب در هر نوبت بر نتيجه محاسبه اثر دارد.با تعيين موازنه جرمي املاح وارد شده وخارج شده از ديگ بخار ،وبا توجه به شكل 6-4و6-5،معادله(2-6) به اين صورت در مي آيد:

محاسبه زيرآب ناپيوسته پيچيده تر است زيرا آب موجود در ديگ بخار ومقدارزير آب در هر نوبت بر نتيجه محاسبه اثر دارد.با تعيين موازنه جرمي املاح وارد شده وخارج شده از ديگ بخار ،وبا توجه به شكل 6-4و6-5،معادله(2-6) به اين صورت در مي آيد:

كه در آن:

مقدار زير آب بر حسب درصد تبخيراز ديگ بخار

غلظت املاح درآب تغذيه ، ميلي گرم در ليترmg[SUP]-1[/SUP]) ( s

آب موجود در ديگ، كيلوگرم w

ميزان تبخير از ديگ،كيلوگرم درساعت E

غلظت قابل قبول املاح در ديگ بخار،ميلي گرم در ليتر C

فاصله زماني بين شروع دو زير آب متوالي ،ساعت t

مدت زمان هر زير آب ،ساعت d

بهترين راه حل اين معادله از طريق آزمايش وخطاست به اين صورت كه با قراردادنمقادير فرضي دوتااز پارامترهاي d , B, t پارامتر سوم را حساب كرد.اگر t=d يعني زيرآب پيوسته باشد،دراين صورت

كه همان معادله(6-1) مي باشد.

درمقايسه مقدارزيرآب،بايدهر نوع ماده شيميايي كه به آب تغذيه يا به آب ديگ بخار تزريق مي شودوباعث افزايش TDSهر يك ازاين دو (آب تغذيه يا آب ديگ بخار )مي گردد ،منظور مي شود . مقدارزيرآب را مي توان بر حسب TDSيا مقدار سيليس موجود،بيان نمود.در هر دو موردبايدباجايگزيني سيليس موجودبا TDSوبه كمك معادله هاي (6-1)و(62-)-مقاديرآنها رابررسي نمودزيرآب پس ازخروج از ديگ بخار به صورت آب اشباع درفشار ديگ بخار است در نقطه خروج از لوله تخليه ،زير آب شامل مخلوطي ازبخاروآب است كه پس از آزادشدن حرارت محسوس ازآب بر اثرافت فشار،بخارآن تبخير مي شود. بنابراين بايدزيرآب راوارد مخزن زيرآب يا حوضچه اي نمود تا بتوان بخارايجادشده راكنترل نمود وازآسيب يا مزاحمت به اطرافيان جلوگيري كرد.لازم به ادآوري است كه شير تخليه حوضچه يا مخزن زيرآب به اتمسفربايدقطركافي جهت خارج كردن بخارحاصله راداشته باشدتاازفشار گرفتن حوضچه يا مخزن جلوگيري گردد بايد د رنظرداشت آب تخليه شده اززيرآب به صورت اشباع است، مقداري حرارت مفيد كه دماي آن را ا زدماي آب تغذيه به دماي اشباع رساند (حرارت محسوس ) نيز خارج مي گردد.مقداراين حرارت تقريباحرارت لازم براي تبديل همان مقدار آب به بخار است،كه در موارد بالا بودن مقدار زير آب،زقم قابل توجهي است.

بهينه سازي آب دیگ بخار- قسمت چهارم

در زير آب ناپيوسته نياز به افزايشهاي شديدكوتاه مدت آب تغذيه است كه احتياج به تلمبه آب تغذيه قويتري از وضعيت زيرآب دايمي دارد.علاوه براين درزيرآب ناپيوسته املاح موجود در آب ديگ بخار دايم درحال تغيير است (6-4) اين امر باعث نوسانات سطح آب درديگ بخار به علت تغييرات اندازه حباب هاي بخارو توزيع آنهاست كه تغييرات غلظت املاح رابه همراه دارد.درديگ هاي لوله-آبي، چنانچه زيرآب زدن ازمخزنهاي پاييني ياسرشاخه ها انجام شود،اين امرموجب اختلال درچرخش آب وا يمني ديگ بخار خواهد شد.از طرف ديگر زير آب نا پيوسته باعث جريان شديد كوتاه مدتي خواهد شد كه مي تواند رسوبات جمع شده در قسمتهاي تحتاني ديگ بخار راجابجا كند.اين امردرديگ هاي لوله-آتشي كه دقت كمتري در بهينه سازي آب آنها صورت مي گيرد،اهميت زيادي دارد.دراينگونه موارد ، زيرآب زدن بايد فقط درحالتي كه بار ديگ بخار پايين است،انجام شود.محاسبه مقدار زير آب لازم جهت كنترل غلظت املاح توسط موازنه جرمي املاح وارد شده وخارج شده از ديگ بخار انجام مي شود. درفشارهاي پايين مي توان از مقدار املاح خارج شده توسط بخار از ديگ بخار صرف نظر كرد، زيرادراين مقدار TD مجاززياد است وتاثير مهمي بر مقدار محاسبه زيرآب ندارد.درفشارهاي بالا كه مقدار TDSمجازكم است،املاح موجوددربخار نيز نقش عمده اي در محاسبات دارد.

مقدار آب تبخير شده برحسب كيلوگرم در ليتركه شامل املاح موجود درآب جبراني ، آب مقطر برگشتي وموادشيميايي اضافه شده مي باشد.

غلظت قابل قبول املاح در ديگ بخار ،ميلي گرم در ليتر mg[SUP]-1[/SUP]) ( C

غلظت محلول در بخار خروجي از ديگ بخار، ميلي گرم در ليتر T

املاح خارج شده با بخار +املاح خارج شده بازيرآب =املاح همراه با آب تغذيه

بنابراين

اگر املاح همراه با بخار در نظر گرفته شود يعني T=O

كه در آن:

مقدار زير آب بر حسب درصد تبخيراز ديگ بخار

غلظت املاح درآب تغذيه ، ميلي گرم در ليترmg[SUP]-1[/SUP]) ( s

آب موجود در ديگ، كيلوگرم w

ميزان تبخير از ديگ،كيلوگرم درساعت E

غلظت قابل قبول املاح در ديگ بخار،ميلي گرم در ليتر C

فاصله زماني بين شروع دو زير آب متوالي ،ساعت t

مدت زمان هر زير آب ،ساعت d

بهترين راه حل اين معادله از طريق آزمايش وخطاست به اين صورت كه با قراردادنمقادير فرضي دوتااز پارامترهاي d , B, t پارامتر سوم را حساب كرد.اگر t=d يعني زيرآب پيوسته باشد،دراين صورت

كه همان معادله(6-1) مي باشد.

درمقايسه مقدارزيرآب،بايدهر نوع ماده شيميايي كه به آب تغذيه يا به آب ديگ بخار تزريق مي شودوباعث افزايش TDSهر يك ازاين دو (آب تغذيه يا آب ديگ بخار )مي گردد ،منظور مي شود . مقدارزيرآب را مي توان بر حسب TDSيا مقدار سيليس موجود،بيان نمود.در هر دو موردبايدباجايگزيني سيليس موجودبا TDSوبه كمك معادله هاي (6-1)و(62-)-مقاديرآنها رابررسي نمودزيرآب پس ازخروج از ديگ بخار به صورت آب اشباع درفشار ديگ بخار است در نقطه خروج از لوله تخليه ،زير آب شامل مخلوطي ازبخاروآب است كه پس از آزادشدن حرارت محسوس ازآب بر اثرافت فشار،بخارآن تبخير مي شود. بنابراين بايدزيرآب راوارد مخزن زيرآب يا حوضچه اي نمود تا بتوان بخارايجادشده راكنترل نمود وازآسيب يا مزاحمت به اطرافيان جلوگيري كرد.لازم به ادآوري است كه شير تخليه حوضچه يا مخزن زيرآب به اتمسفربايدقطركافي جهت خارج كردن بخارحاصله راداشته باشدتاازفشار گرفتن حوضچه يا مخزن جلوگيري گردد بايد د رنظرداشت آب تخليه شده اززيرآب به صورت اشباع است، مقداري حرارت مفيد كه دماي آن را ا زدماي آب تغذيه به دماي اشباع رساند (حرارت محسوس ) نيز خارج مي گردد.مقداراين حرارت تقريباحرارت لازم براي تبديل همان مقدار آب به بخار است،كه در موارد بالا بودن مقدار زير آب،زقم قابل توجهي است.

منبع مطالب :كتاب تكنولوژي ديگ هاي بخار صنعتي تاليف David Gunn & Robert Horten و با ترجمه مهندس رفيعي پور

منبع

بهينه سازي آب دیگ بخار - قسمت پنجم

بهينه سازي آب دیگ بخار - قسمت پنجم

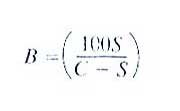

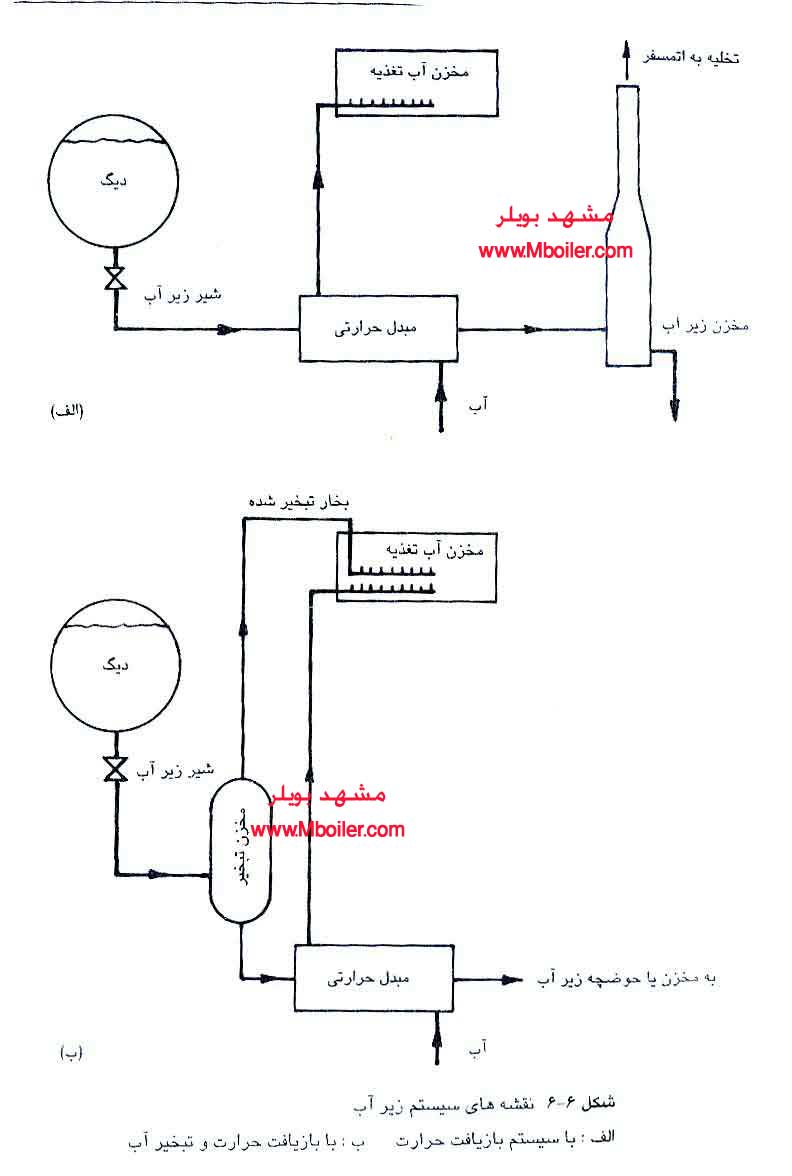

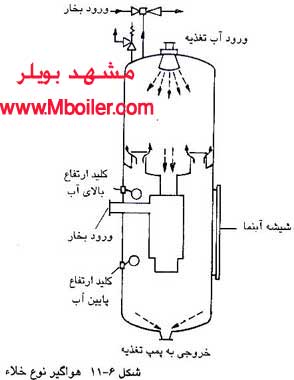

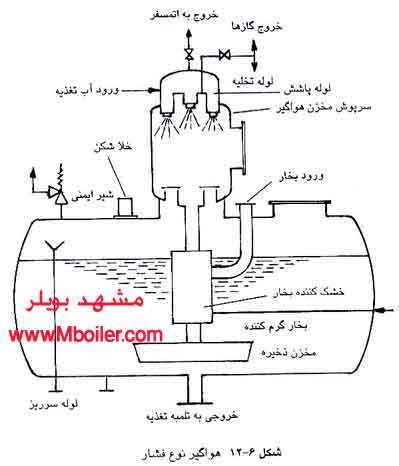

درصورتي كه مسايل اقتصادي واحد مطرح باشد. بازيافت حرارت اززيرآب وشايد بازيافت بخار تبخير شده توسط آب ذخيره، قابل توجيه است. بازيافت حرارت ازطريق گذراندن آب به درون يك مبدل حرارتي و گرم كردن آ ب تغذيه (كه حالت واسطه خنك كنندگي را دارد )عملي مي گردد (شكل 6-6/ب)بايد فشارمخزن زيرآب،حداقل معادل فشار مخزن هواگير باشد (بخش 6-8)بازيافت حرارت وبخار معمولا فقط درزيرآبهاي پيوسته، باارزش هستند.

6-4اهداف بهينه سازي آب

بهينه سازي آب در ديگ هاي بخار با اهداف حفاظت قطعات تحت فشار ديگ بخار كه در تماس با آب هستند-درمقابل خوردگي از ايجاد رسوبات،امري ضروري است.اين امر مستلزم ايجاد شرايط مطلوبي در واحد تهيه بخار وبرقراري ضوابطي براي كنترلTDS درآبديگ بخار وكاهش مقدار زيرآب،مي باشد.تشكيل پوسته هاي رسوبي يا ته نشستها بر اجزايي از ديگ بخار كه در مقابل حرارت گازهاي حاصل ازاحتراق هستند منجربه افزايش دماي فلزبراثرخاصيت عايق بودن رسوبات ميشود چنانچه اين موضوع ادامه يابد،باعث تغير شكل فلز ودر نهايت جر خوردن قطعات حرارت ديده بر اثر كاهش مقاومت مكانيكي فلز در دماهاي بالا مي گردد.در سطح داخلي لوله هاي تميز وبدون رسوب ،دماي فلز ديگ بخار تقريبا با دماي آب ديگ برابر است.در ديگ بخاري كه در فشار 7bar gauge كار مي كند،دماي آ ب 170 [SUP].[/SUP]Cودر فشار ba gauge30 به 236 [SUP].[/SUP]C مي رسد.

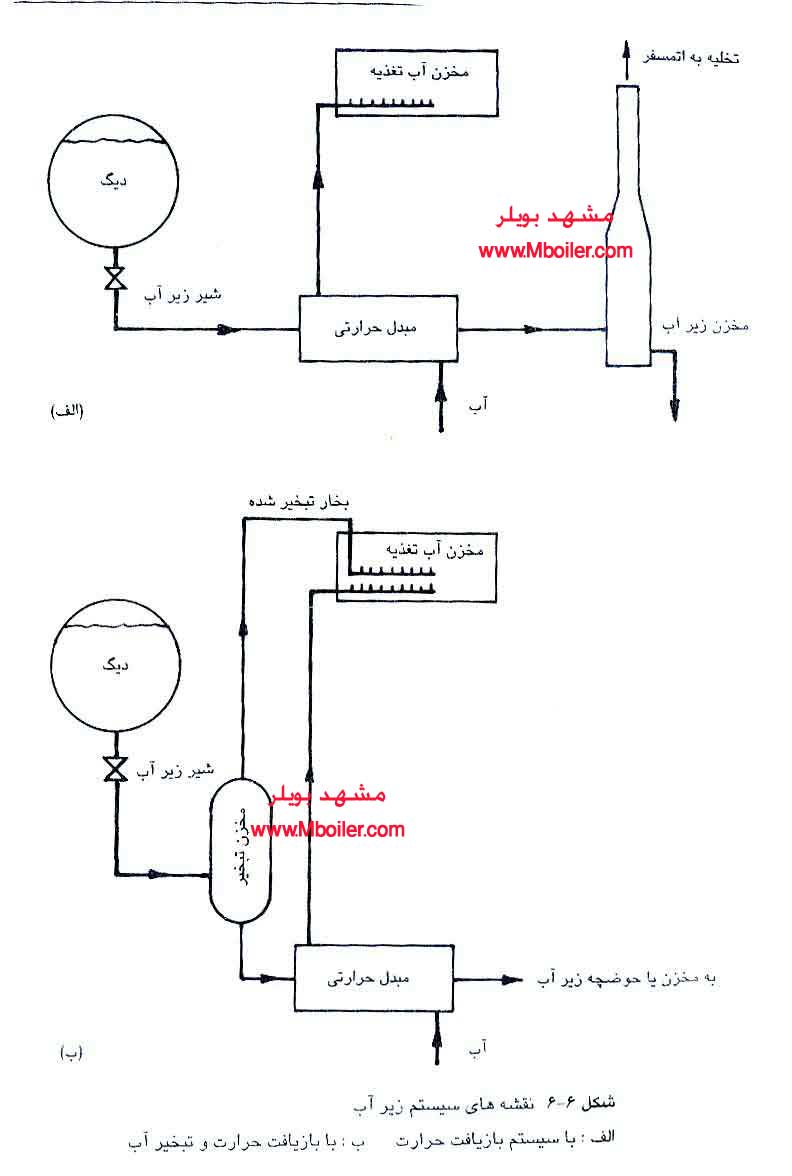

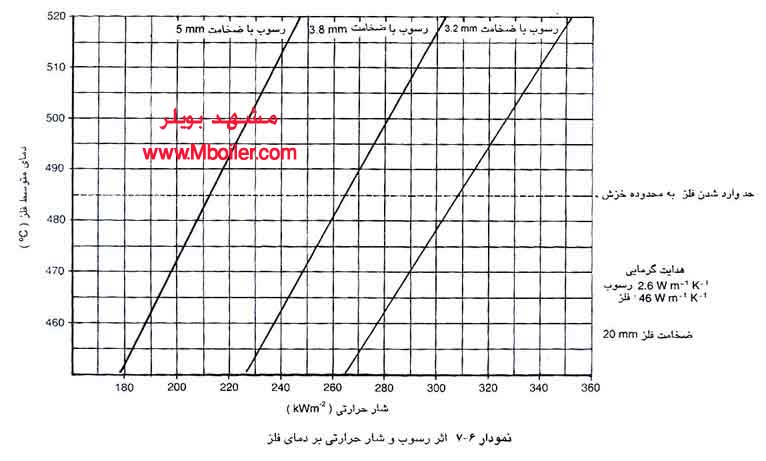

در ديگ هاي لوله-آتشي،ضخامت فلز كوره تا mm22 وضخامت صفحات لوله ممكن است از اين مقدار هم بيشتر شود.شارهاي حرارتي در اين مناطق حدودKWM[SUP]-2[/SUP]300-150 ودر نقاطي نيز بالاتر مي باشد. شيب حرارتي نسبتا قابل توجهي دراين فلزها ايجاد مي شود كه باعث تنش حرارتي مي گردد.وجود يك لايه رسوب پوسته اي در جدارداخلي لوله آب ديگ بخار باعث افزايش دماي فلزو در مواردي به محدوده خزش مي شود. در وضعيت خزش، فلزي كه بر اثرتنش تغير شكل و خمش پيدا كرده،به ابعاد اوليه خود برنمي گرددومنجر به تورم كوره مي گردد.گرم شدن وسرد شدنهاي متوالي مقدار اين پيچش را زيادكرده،به نحوي كه ممكن است در نهايت باعث تركيدگي وپيامدهاي مصيبت باري شود.بنابراين ضروري است كه تشكيل رسوبهاي پيوستهرا به حداقل كاهش دادوترجيحا آن را حذف نمود،كه اين امر با توجه به روشهاي پيشرفته بهينه سازي آب،كاملا امكان پذير است.اثر رسوب بر دماي فلز در ضخامتهاي متوسط در نمودار 6-7 نشان داده شده است. اين نمودار مربوط به لايه رسوب پوسته اي با هدايت گرمايي متوسط، به طور مثال رسوب كربنات،مي باشد.رسوبهاي متخلخل ورسوبهاي سيليسي هدايت گرمايي بسيار كمتري دارند،به طوري كه حتي ضخامت كمتراز1ميلي متر آنها مي توانداثرات شديدي داشته باشد.جدول 6-2 هدايت گرمايي چند رسوب متداول ديگ بخاررا نشان مي دهد.جدول6-2هدايت گرمايي چند نوع رسوب متداول ديگ ها

0.86-2.6 كربنات كلسيم

0.69-1.3 سولفات كلسيم

0.08-0.13 رسوبهاي سيليكات0.09-0.90 رسوبهاي متخلخل3.5-2.2 رسوبهاي متراكم

وضعيت فيزيكي رسوب بيشتر از ماهيت شيميايي آن برهدايت گرمايي آن موثراست.در شرايط عملياتي ،رسوبهاي متخلخل،بخار را كه داراي هدايت گرمايي بسيار پاييني است،درون خود جاي مي دهد.رسوبهاي پوسته اي تاثيرات متفاوتي بر صفحه لوله ها مي گذارند.اين صفحات كه توسط ميله هاي نگهدارنده،به همديگروصل شده اند،از تورمهاي شديدو ترك خوردگي محافظت مي شوند، ولي ممكن است تنشهاي حاصل باعث ترك خوردگي و نشتي اطراف محل اتصال لوله به صفحه لوله بشود. رسوبهايي كه در فاصله بين لوله ها در سمت آب ، مي نشينندازدسترس خارج هستندوقابل تميزكردن نيستند وفقط به كمك مواد شيميايي پاك مي شوند.رسوبهاي كربنات توسط اسيدهاي ضعيف ازبين مي روند ولي رسوبهاي سيليسي به آساني زدوده نمي شوند واستفاده از شستشوي شيميايي به كمك سود سوزآور،يكي از روشهاي تميز كردن آنها است (بخش6-13) آبهايي كه اسيدي يا قليايي شديد باشند به فولاد قطعات تحت فشار ديگ بخار حمله مي كنند ومنجر به خوردگي وار كار افتادگي اين قطعات مي گردند.

بهينه سازي آب دیگ بخار - قسمت پنجم

درصورتي كه مسايل اقتصادي واحد مطرح باشد. بازيافت حرارت اززيرآب وشايد بازيافت بخار تبخير شده توسط آب ذخيره، قابل توجيه است. بازيافت حرارت ازطريق گذراندن آب به درون يك مبدل حرارتي و گرم كردن آ ب تغذيه (كه حالت واسطه خنك كنندگي را دارد )عملي مي گردد (شكل 6-6/ب)بايد فشارمخزن زيرآب،حداقل معادل فشار مخزن هواگير باشد (بخش 6-8)بازيافت حرارت وبخار معمولا فقط درزيرآبهاي پيوسته، باارزش هستند.

6-4اهداف بهينه سازي آب

بهينه سازي آب در ديگ هاي بخار با اهداف حفاظت قطعات تحت فشار ديگ بخار كه در تماس با آب هستند-درمقابل خوردگي از ايجاد رسوبات،امري ضروري است.اين امر مستلزم ايجاد شرايط مطلوبي در واحد تهيه بخار وبرقراري ضوابطي براي كنترلTDS درآبديگ بخار وكاهش مقدار زيرآب،مي باشد.تشكيل پوسته هاي رسوبي يا ته نشستها بر اجزايي از ديگ بخار كه در مقابل حرارت گازهاي حاصل ازاحتراق هستند منجربه افزايش دماي فلزبراثرخاصيت عايق بودن رسوبات ميشود چنانچه اين موضوع ادامه يابد،باعث تغير شكل فلز ودر نهايت جر خوردن قطعات حرارت ديده بر اثر كاهش مقاومت مكانيكي فلز در دماهاي بالا مي گردد.در سطح داخلي لوله هاي تميز وبدون رسوب ،دماي فلز ديگ بخار تقريبا با دماي آب ديگ برابر است.در ديگ بخاري كه در فشار 7bar gauge كار مي كند،دماي آ ب 170 [SUP].[/SUP]Cودر فشار ba gauge30 به 236 [SUP].[/SUP]C مي رسد.

| هدايت گرمايي(Wm[SUP]-1[/SUP]K[SUP]-1[/SUP]) نوع رسوب |

0.69-1.3 سولفات كلسيم

0.08-0.13 رسوبهاي سيليكات0.09-0.90 رسوبهاي متخلخل3.5-2.2 رسوبهاي متراكم

وضعيت فيزيكي رسوب بيشتر از ماهيت شيميايي آن برهدايت گرمايي آن موثراست.در شرايط عملياتي ،رسوبهاي متخلخل،بخار را كه داراي هدايت گرمايي بسيار پاييني است،درون خود جاي مي دهد.رسوبهاي پوسته اي تاثيرات متفاوتي بر صفحه لوله ها مي گذارند.اين صفحات كه توسط ميله هاي نگهدارنده،به همديگروصل شده اند،از تورمهاي شديدو ترك خوردگي محافظت مي شوند، ولي ممكن است تنشهاي حاصل باعث ترك خوردگي و نشتي اطراف محل اتصال لوله به صفحه لوله بشود. رسوبهايي كه در فاصله بين لوله ها در سمت آب ، مي نشينندازدسترس خارج هستندوقابل تميزكردن نيستند وفقط به كمك مواد شيميايي پاك مي شوند.رسوبهاي كربنات توسط اسيدهاي ضعيف ازبين مي روند ولي رسوبهاي سيليسي به آساني زدوده نمي شوند واستفاده از شستشوي شيميايي به كمك سود سوزآور،يكي از روشهاي تميز كردن آنها است (بخش6-13) آبهايي كه اسيدي يا قليايي شديد باشند به فولاد قطعات تحت فشار ديگ بخار حمله مي كنند ومنجر به خوردگي وار كار افتادگي اين قطعات مي گردند.

منبع مطالب :كتاب تكنولوژي ديگ هاي بخار صنعتي تاليف David Gunn & Robert Horten و با ترجمه مهندس رفيعي پور

منبع

بهينه سازي آب دیگ بخار - قسمت ششم

بهينه سازي آب دیگ بخار - قسمت ششم

6-5 ناخالصيهاي رسوب زا

5-1 سختي چیست؟

مهمترين مواد شيميايي رسوب در ايجاد رسوب در ديگ ها،املاح كلسيم ومنيزيم هستند كه به نام املاح سختي زا معروفند.بي كربناتها ي كلسيم ومنيزيم، در، آب حل شده وايجاد محلولي قليايي مي كنندكه سختيهاي قليايي ناميده مي شوند. براثر حرارت،اين املاح تجزيه شده و دي اكسيد كربن آزادمي كنند.مواد شيميايي ته نشين شده دراين عمل به صورت لجن هاي نرم مي باشد. سختيهاي بي كربنات سختي موقت ناميده مي شوند.بدين معني كه دراثرجوشاندن ازآب خارج مي گردند.محلول سولفاتهاي كلسيم ومنيزيم،كلريدها ونيتراتها وغيره درآب ازنظر شيميايي خنثي هستند و به سختي غيرقليايي ناميده مي شوند.اين سختيها را كه به صورت رسوبهاي پوسته اي سخت به سطوح ديگ مي نشينند وبه آساني خارج نمي گردند.به نام سختي دايم ناميده مي شوندسختيهاي غيرقليايي براثر كاهش قدرت حلاليتشان دردماي بالاوافزايش غلضتشان به علت عمل تبخير در ديگ بخار ويا ضمن اعمال شيميايي كه به تركيبات نامحلول تري تبديل مي شوند،ازآب جدا مي گردند.

5-2 سيليس

وجودسيليس درآب ديگ بخار موجب تسريع درايجاد رسوبهاي سيليسي سخت مي شود، كه در صورت همراه شدن بارسوبهاي كلسيم و منيزيم توليد سيليكاتهاي كلسيم و منيزيم با هدايت گرمايي بسيار پايين مي نمايد .سيليس ممكن است بر روي پره هاي توربينها بنشيند. اين سيليس بر اثر تراوش قطرات آب به درون جريان بخار ويا در ديگ هاي جريان بخارويا درديگ هاي با فشاربالا، توسط تبخيرمستقيم سيليس به جريان بخار وارد مي گردد.

6-6 ناخالصيهاي عامل خوردگي

خوردگي بر اثر عامل الكتروليت ايجاد شده توسط گازهاي محلول اكسيژن، هيدروژن ويا دي اكسيد كربن در آب انجام مي شود.اكسيژن ودي اكسيد كربن با فلز تركيب شده ومنجر به حل آهن با تبديل آن به اكسيد نامحلول مي شود،كه نتيجه اين عمل ايجادحفره درسطح فلزودر نهايت ازكار افتادگي قطعات تحت فشار مي باشد.معمولا خوردگيهاي سطوح داخلي، در زير رسوبهاي متخلخل كه محل تغليظ مواد شيميايي موجوددرآب است،صورت مي گيرد.مواد تغليظ شده خورنده هستند وباعث خوردگي فلز مي شوند.شكل 6- 8 نمونه اي از اين نوع است.

خوردگي هيدروژن براثر اسيدي شدن آب ديگ بخار صوت مي گيرد،كه در آن كربن موجود در فولادبا هيدروژن تركيب شده وباعث از هم پاشيدگي ساختار فلزوشكنندگي آن ميگردد (شكنندگي هيدروژني).مشخصه اين نوع ازكارافتادگي ايجاد حفره با لبه هاي ضخيم است.شكنندگي كاستيكي نوعي خوردگي فلزي است كه هنگام افزايش تنش به بالاتر از نقطه تسليم فلز، وتماس با محلول قوي هيدرو اكسيدسديم با محلول هيدرو اكسيد پتاسيم (بالاتر از غلظت % 5كه بسياربالاتر از حد نرمال در آب ديگ بخار است)،پيش مي آيد. احتمال شكنندگي كاستيگي در ديگهاي مدرن جوشي بسيار كم است ولي در محل نشتي انبساط لوله ها، بر اثر تبخير آب ديگ بخار ممكن است غلظت كاستيك به شدت افزايش يابد ودر مسير نشتي،كاستيك تغليظ شده برجاي بماند.نوعي خوردگي مفيد نيز در ديگ ها پيش مي آيدكه عبارت ازواكنش بين آهن وآب كه در نهايت منج به ايجادفيلم مغناطيسي آهن(Fe[SUB]3[/SUB] O[SUB]4[/SUB])مي گردد.اين فيلم، اجزاء تحت فشار ديگ بخار رادرمقابل خوردگي الكتريكي مذكوردر بالامحافظت مي نمايد.براي ايجاداين فيلم محافظ ، آب ديگ بخار بايدقليايي باشدوشرايط احياكنندگي داشته باشد.

خوردگي هيدروژن براثر اسيدي شدن آب ديگ بخار صوت مي گيرد،كه در آن كربن موجود در فولادبا هيدروژن تركيب شده وباعث از هم پاشيدگي ساختار فلزوشكنندگي آن ميگردد (شكنندگي هيدروژني).مشخصه اين نوع ازكارافتادگي ايجاد حفره با لبه هاي ضخيم است.شكنندگي كاستيكي نوعي خوردگي فلزي است كه هنگام افزايش تنش به بالاتر از نقطه تسليم فلز، وتماس با محلول قوي هيدرو اكسيدسديم با محلول هيدرو اكسيد پتاسيم (بالاتر از غلظت % 5كه بسياربالاتر از حد نرمال در آب ديگ بخار است)،پيش مي آيد. احتمال شكنندگي كاستيگي در ديگهاي مدرن جوشي بسيار كم است ولي در محل نشتي انبساط لوله ها، بر اثر تبخير آب ديگ بخار ممكن است غلظت كاستيك به شدت افزايش يابد ودر مسير نشتي،كاستيك تغليظ شده برجاي بماند.نوعي خوردگي مفيد نيز در ديگ ها پيش مي آيدكه عبارت ازواكنش بين آهن وآب كه در نهايت منج به ايجادفيلم مغناطيسي آهن(Fe[SUB]3[/SUB] O[SUB]4[/SUB])مي گردد.اين فيلم، اجزاء تحت فشار ديگ بخار رادرمقابل خوردگي الكتريكي مذكوردر بالامحافظت مي نمايد.براي ايجاداين فيلم محافظ ، آب ديگ بخار بايدقليايي باشدوشرايط احياكنندگي داشته باشد.

بهينه سازي آب دیگ بخار - قسمت ششم

6-5 ناخالصيهاي رسوب زا

5-1 سختي چیست؟

مهمترين مواد شيميايي رسوب در ايجاد رسوب در ديگ ها،املاح كلسيم ومنيزيم هستند كه به نام املاح سختي زا معروفند.بي كربناتها ي كلسيم ومنيزيم، در، آب حل شده وايجاد محلولي قليايي مي كنندكه سختيهاي قليايي ناميده مي شوند. براثر حرارت،اين املاح تجزيه شده و دي اكسيد كربن آزادمي كنند.مواد شيميايي ته نشين شده دراين عمل به صورت لجن هاي نرم مي باشد. سختيهاي بي كربنات سختي موقت ناميده مي شوند.بدين معني كه دراثرجوشاندن ازآب خارج مي گردند.محلول سولفاتهاي كلسيم ومنيزيم،كلريدها ونيتراتها وغيره درآب ازنظر شيميايي خنثي هستند و به سختي غيرقليايي ناميده مي شوند.اين سختيها را كه به صورت رسوبهاي پوسته اي سخت به سطوح ديگ مي نشينند وبه آساني خارج نمي گردند.به نام سختي دايم ناميده مي شوندسختيهاي غيرقليايي براثر كاهش قدرت حلاليتشان دردماي بالاوافزايش غلضتشان به علت عمل تبخير در ديگ بخار ويا ضمن اعمال شيميايي كه به تركيبات نامحلول تري تبديل مي شوند،ازآب جدا مي گردند.

5-2 سيليس

وجودسيليس درآب ديگ بخار موجب تسريع درايجاد رسوبهاي سيليسي سخت مي شود، كه در صورت همراه شدن بارسوبهاي كلسيم و منيزيم توليد سيليكاتهاي كلسيم و منيزيم با هدايت گرمايي بسيار پايين مي نمايد .سيليس ممكن است بر روي پره هاي توربينها بنشيند. اين سيليس بر اثر تراوش قطرات آب به درون جريان بخار ويا در ديگ هاي جريان بخارويا درديگ هاي با فشاربالا، توسط تبخيرمستقيم سيليس به جريان بخار وارد مي گردد.

6-6 ناخالصيهاي عامل خوردگي

خوردگي بر اثر عامل الكتروليت ايجاد شده توسط گازهاي محلول اكسيژن، هيدروژن ويا دي اكسيد كربن در آب انجام مي شود.اكسيژن ودي اكسيد كربن با فلز تركيب شده ومنجر به حل آهن با تبديل آن به اكسيد نامحلول مي شود،كه نتيجه اين عمل ايجادحفره درسطح فلزودر نهايت ازكار افتادگي قطعات تحت فشار مي باشد.معمولا خوردگيهاي سطوح داخلي، در زير رسوبهاي متخلخل كه محل تغليظ مواد شيميايي موجوددرآب است،صورت مي گيرد.مواد تغليظ شده خورنده هستند وباعث خوردگي فلز مي شوند.شكل 6- 8 نمونه اي از اين نوع است.

منبع مطالب :كتاب تكنولوژي ديگ هاي بخار صنعتي تاليف David Gunn & Robert Horten و با ترجمه مهندس رفيعي پور

منبع

بهينه سازي آب دیگ بخار-قسمت هفتم

بهينه سازي آب دیگ بخار-قسمت هفتم

6-7 فرايند بهينه سازي آب ديگ بخار

فرايندبهينه سازي در ديگ بخار به دوصورت داخلي ياخارجي صورت مي گيرد كه درهردو مورداز مواد شييميايي استفاده مي شود.

7-1 بهينه سازي داخلي آب ديگ بخار :

دراين فرايندجهت جلوگيري ازتشكيل رسوب،مواد شيميايي به آب ديگ بخار اضافه مي شود وطي آن تركيبهاي تشكيل دهنده رسوب به لجنهاي سيال وآزاد تبديل مي شوند كه بازيرآب زدن خارج مي گردند.مواد شيميايي ويژه اي براي شرايط متفاوت آب ديگ بخار وجود دارد، كه با مشاوره بامتخصص هاي مربوطه، بهترين ومناسب ترين ماده شيميايي براي هرمورد تعيين مي گردد.اين روش بهينه سازي جهت مواردي كه حتي آب تغذيه كم،فشار ديگ بخار پايين وامكان بالا نگهداشتن مقدار كل املاح باشد به كار مي رود.درصورت عدم اين شرايط ،نيازبه زيرآب بسيار بالايي جهت خارج سازي لجنها مي باشدكه ممكن است ازنظراتلاف حرارت وآب توجيه اقتصادي نداشته باشد.بهينه سازي داخلي به تنهايي توصيه نمي شود ، زيرا ديگ ها رابه عنوان يك راكتور شيميايي طراحي نمي كنند. املاح اضافه شده به آب تغذيه بايد حتي الامكان فقط موادي باشند كه در واكنش بهينه سازي ،قبل از ورود به ديگ بخار ،شركت داشته اند.اين واكنشها بعداً توضيح داده مي شوند.

7-2 بهينه سازي خارجي آب ديگ بخار :

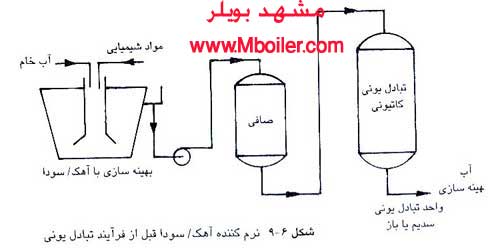

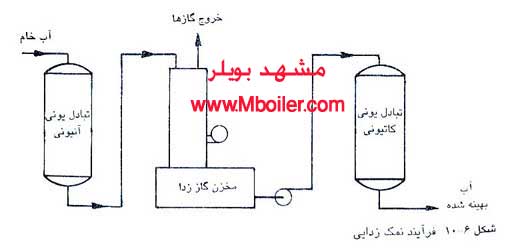

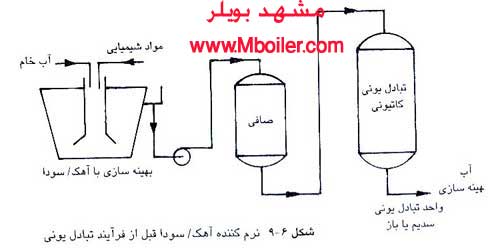

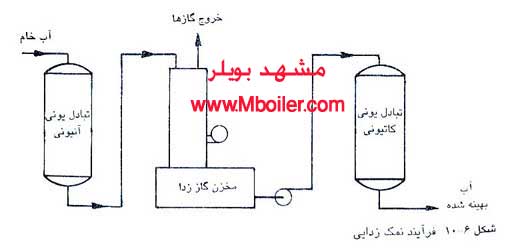

دراين مرحله،آب قبل از تغذيه به ديگ بخار، هواگيري شده وتوسط مبدل هاي رزيني، بهينه سازي مي گردد. البته باوجود اين بهينه سازي كه در خارج از ديگ بخار انجام مي گيرد، موادشيميايي ديگري جهت تامين شرايط مطلوب درديگ بخار وموادشيميايي اضافي جهت اطمينان ازحصول اين شرايط به آب تغذيه تزريق مي گردد.شيوه بهينه سازي بستگي به كيفيت آب موجودوكيفيت موردنيازآب ديگ بخاردارد. كيفيت آب ديگ بخار نيز وابسته به نوع ديگ بخارو فشار بهره برداري ديگ بخار است.موضوع قابل توجه ديگر در اين بهينه سازي كميت آب بهينه شده لازم يا آب جبران كننده جهت جايگزيني اتلاف آب ديگ بخاروشبكه بخاراست. ديگ هاي مرتبط با كارخانجات نيشكروتوربينهاي بخارمجهزبه تقطير كننده بخار،داراي حجم زيادي ازآب مقطربرگشتي تميز و بدون املاحي هستند كه براي استفاده مجددبه ديگ بخار برمي گردند.دراينگونه موارد كه آب جبران كننده كمتر از% 5بخار توليدي است مي توان غلظت كل املاح محلول(TDS)آب جبران كننده رادرحدبالاتر كنترل نمود،زيرا TDSمخلوط حاصل كمتراز موردي است كه مقدارآب جبران كننده حدود%100 يعني بدون آب مقطر برگشتي است.هزينه هاي عمومي وبهره برداري بهينه سازي آب ديگ بخار نيزارجمله مواردي هستند كه بايدمورد توجه متخصصين بهينه سازي آب قرارگيرد.فرآيندهاي متداول بهينه سازي آب ديگ بخار شامل :نرم كننده هاي آهكي ، نرم كننده هاي آهكي/كاستيكي،قليازدايي تبديل يوني، املاح زدايي، تقطير،اسموزمعكوس و هواگيري است.

فرايندهاي فوق هريك قادرندكيفيتهاي متنوعي ازآب بهينه شده براي ديگ بخار متناسب باآب خام خاصي رابه تنهايي ياباتركيب چندفرآيند ديگر تامين نمايند.قبل ازكاربرد هريك ازفرآيندهاي فوق ابتدا بايد املاح معلق و موادرنگي آب خام به خصوص درياچه هارا،خارج ساخت زيرااين موادباعث آلوده شدن رزينهادرمراحل بعدي بهينه سازي مي شوند.اقدامات قبل ازبهينه سازي شامل ته نشين سازي ساده درمخزنهاي ته نشين كننده است كه درصورت لزوم اززلال سازهاي انعقادي ولخته سازنيزبه عنوان كمكي و تسريع درته نشين كنندگي استفاده مي شود. ازصافيهاي شني تحت فشار وافشانكهاي هوادهي جهت خارج كردن دي اكسيدكربن وآهن مي توان جهت حذف املاح فلزي از آب چاه هاي عميق بهره جست.اولين مرحله بهينه سازي ، خارج ساختن املاح سخت و بعضي اوقات نيزاملاح نرم است .خارج سازي فقط املاح سخت را نرم كردن آب وخارج سازي كامل همه املاح را از محلول به نام املاح زدايي مي نامند.

منبع مطالب :كتاب تكنولوژي ديگ هاي بخار صنعتي تاليف David Gunn & Robert Horten و با ترجمه مهندس رفيعي پور

منبع

بهينه سازي آب دیگ بخار-قسمت هفتم

6-7 فرايند بهينه سازي آب ديگ بخار