saeedvalentino

عضو جدید

کلينومتر (The Clinometr)

کلينومتر (The Clinometr)

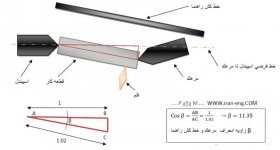

کلينومتر يک حالت خاص از کاربرد ترازهاي مايعي است که در آن تراز بر روي يک بدنه قابل چرخش و در داخل يک محفظه قرار دارد و يک سطح بدنه پايه يا تکيه گاه دستگاه را تشکيل مي دهد، کاربرد اصلي اين وسيله اندازه گيري زاويۀ دو پيشاني مجاور يک قطعه کار است.

نکته: این تراز در محدوده 0 تا 90 درجه کاربرد دارد و دقت آن 1 دقیقه است. ضمنا از این تراز برای نشان دادن شیب های بسیار زیاد استفاده میکنند

کلينومتر (The Clinometr)

کلينومتر يک حالت خاص از کاربرد ترازهاي مايعي است که در آن تراز بر روي يک بدنه قابل چرخش و در داخل يک محفظه قرار دارد و يک سطح بدنه پايه يا تکيه گاه دستگاه را تشکيل مي دهد، کاربرد اصلي اين وسيله اندازه گيري زاويۀ دو پيشاني مجاور يک قطعه کار است.

نکته: این تراز در محدوده 0 تا 90 درجه کاربرد دارد و دقت آن 1 دقیقه است. ضمنا از این تراز برای نشان دادن شیب های بسیار زیاد استفاده میکنند