تبخیرکننده ها با ساختارهای گوناگون طراحی و در مدلهای مختلفی کار می کنند که بستگی به تجهیزات سرویس دهی،ساختار،بازرسی،آزمایش و عملیاتی شدن و عموما در طول عملیات تبخیر وجود دارد.از طرفی هدف از این مقاله بحث در مورد تمامی اشکال تبخیرکننده هاست ولی ما بحث در مورد تبخیرکننده را محدود به آنهایی می کنیم که کاربرد صنعتی دارندو علی الخصوص مبدل های tube&shell.

ما می توانیم تمامی تبخیرکننده را به دستگاه های بیرونی و درونی تقسیم بندی کنیم.

انتخاب انواع تبخیرکننده بستگی به خیلی از فاکتورهای ارزیابی دارد،مثل:

۱) جوشش در خارج از لوله ها:

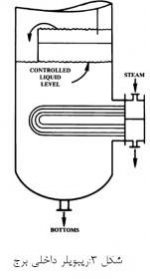

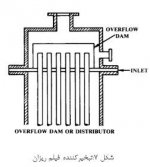

a) ریبویلرهای kettleساختار ریبویلرهای kettle شکل ۱ نشان داده شده است.در اینجا یک دسته لوله ی U شکل را در یک پوسته ی بزرگتر مشاهده می کنید که سطح مایع بالاتر از دسته لوله ها و بوسیله ی بفل کنترل می شود و زیادی مایع (از کف یا blow down) به بالاتر از بفل که در قسمت انتهایی قراردارد،رفته و بوسیله ی کنترل سطح،کنترل می شود.

سطح بالای بفل برای رهاشدن بخار از سطح متلاطم و مسیری به بالای دسته لوله ها استفاده می شود و گردش دوباره ی مایع و بازگشت به دسته لوله ها توسط چرخش گریز از مرکز حلقوی شکل، بین پوسته و دسته لوله ها انجام می گیرد. به تعداد یک عدد یا بیشتر (بستگی به اندازه طول لوله ها دارد) نازل بخار برای خروج بخار استفاده می شود.ساختار U شکل لوله ها غالبا برای حذف رسوبات گرمایی که ممکن است باعث مشکل gasket شود؛نیاز است و هم چنین هیچ فشاری بین لوله و پوسته نیست و اگر سرعت بالا برای حرارت دهی مایع نیاز باشد می توان از پاس(گذر) اضافی استفاده کرد.

مزایا:

نداشتن حساسیت هیدرودینامیکی و بنابراین راحتی برای افزایش سایز-فلاکس بالای حرارتی که می تواند با مقدار∆T پایین کارکند-تا ۸۰% می تواند بخار تولید کند-لوله کشی ساده ای دارد-سطح حرارتی غیرمحدود دارد.

معایب:

تمامی رسوبات یکجا جمع شده و تجمعات غیرفرار و غیرقابل استفاده در draw off جمع می شوند-تمییز کردن پوسته سخت است-سخت بودن تعیین درجه اختلاط و بنابراین تعیین درست ∆T برای محدوده زیاد جوش مایعات مشکل است-افزایش سایز پوسته گران تمام می شود.

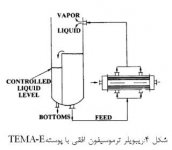

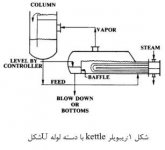

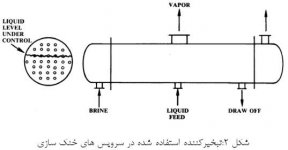

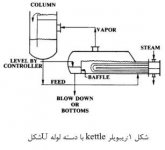

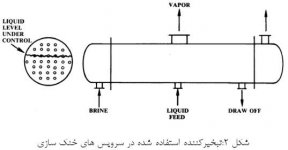

نوع دیگری از ریبویلرهای kettle با دسته لوله های ثابت که کنترل سطح مایع در قسمت پوسته عمل می کند در شکل ۲ نشان داده شده است.این نوع از ریبویلرها در واحد های زیادی برای خنک سازی و تهویه ی هوا استفاده می شود و در این واحدها مبرد تمیز است و یا مقداری از لایه های نفتی دارد که کاملا باید بخار شوند.

لوله ها در فضای بخار برای بخار خشک یا سوپرهیت برای استفاده در کمپرسور بکار می روند و خروجی کوچک draw off گاهی اوقات برای نگه داشتن محتوای نفت کم موجود در پوسته بکار می رود.

ما می توانیم تمامی تبخیرکننده را به دستگاه های بیرونی و درونی تقسیم بندی کنیم.

انتخاب انواع تبخیرکننده بستگی به خیلی از فاکتورهای ارزیابی دارد،مثل:

- هدف از تبخیر برای تولید بخار یا خنک کردن با حرارت دهی متوسط

- جوشاندن سیال:تک جزئی و حاوی ماده ی غیر فرار یا جامدات غیر حل شدنی

- نوع گرمادهی:مایع،گاز،تشعشعی یا الکتریکی

- مشخصات رسوب گذاری و تجهیزات خارح کردن آن

- فشار عملیاتی:ایم مورد خصوصا در موارد عملیات در کمترازخلا و نزدیک فشار بحرانی مهم است.

۱) جوشش در خارج از لوله ها:

a) ریبویلرهای kettleساختار ریبویلرهای kettle شکل ۱ نشان داده شده است.در اینجا یک دسته لوله ی U شکل را در یک پوسته ی بزرگتر مشاهده می کنید که سطح مایع بالاتر از دسته لوله ها و بوسیله ی بفل کنترل می شود و زیادی مایع (از کف یا blow down) به بالاتر از بفل که در قسمت انتهایی قراردارد،رفته و بوسیله ی کنترل سطح،کنترل می شود.

سطح بالای بفل برای رهاشدن بخار از سطح متلاطم و مسیری به بالای دسته لوله ها استفاده می شود و گردش دوباره ی مایع و بازگشت به دسته لوله ها توسط چرخش گریز از مرکز حلقوی شکل، بین پوسته و دسته لوله ها انجام می گیرد. به تعداد یک عدد یا بیشتر (بستگی به اندازه طول لوله ها دارد) نازل بخار برای خروج بخار استفاده می شود.ساختار U شکل لوله ها غالبا برای حذف رسوبات گرمایی که ممکن است باعث مشکل gasket شود؛نیاز است و هم چنین هیچ فشاری بین لوله و پوسته نیست و اگر سرعت بالا برای حرارت دهی مایع نیاز باشد می توان از پاس(گذر) اضافی استفاده کرد.

مزایا:

نداشتن حساسیت هیدرودینامیکی و بنابراین راحتی برای افزایش سایز-فلاکس بالای حرارتی که می تواند با مقدار∆T پایین کارکند-تا ۸۰% می تواند بخار تولید کند-لوله کشی ساده ای دارد-سطح حرارتی غیرمحدود دارد.

معایب:

تمامی رسوبات یکجا جمع شده و تجمعات غیرفرار و غیرقابل استفاده در draw off جمع می شوند-تمییز کردن پوسته سخت است-سخت بودن تعیین درجه اختلاط و بنابراین تعیین درست ∆T برای محدوده زیاد جوش مایعات مشکل است-افزایش سایز پوسته گران تمام می شود.

نوع دیگری از ریبویلرهای kettle با دسته لوله های ثابت که کنترل سطح مایع در قسمت پوسته عمل می کند در شکل ۲ نشان داده شده است.این نوع از ریبویلرها در واحد های زیادی برای خنک سازی و تهویه ی هوا استفاده می شود و در این واحدها مبرد تمیز است و یا مقداری از لایه های نفتی دارد که کاملا باید بخار شوند.

لوله ها در فضای بخار برای بخار خشک یا سوپرهیت برای استفاده در کمپرسور بکار می روند و خروجی کوچک draw off گاهی اوقات برای نگه داشتن محتوای نفت کم موجود در پوسته بکار می رود.