You are using an out of date browser. It may not display this or other websites correctly.

You should upgrade or use an alternative browser.

You should upgrade or use an alternative browser.

اطلاعات صنعتی مورد نیاز یک مهندس شیمی

- شروع کننده موضوع حــامد

- تاریخ شروع

12-روشهای atomize کردن سوخت مایع را نام ببرید.

معمول ترین روشهای اتمایز کردن سوخت مایع عبارتند از:

Atomizing median type-:اتمایزینگ در این روش توسط steam یا هوا صورت می گیرم.تقریباً هر گاز یا بخاری را می توان جهت اتمایز کردن به کار برد.به شرطی که در مقدارو فشار مطلوبدر دسترس باشند

Mechanical atomization, type-:اتمایزینگ مکانیکی معمولاً با فشار جت صورت می گیرد.

معمول ترین روشهای اتمایز کردن سوخت مایع عبارتند از:

Atomizing median type-:اتمایزینگ در این روش توسط steam یا هوا صورت می گیرم.تقریباً هر گاز یا بخاری را می توان جهت اتمایز کردن به کار برد.به شرطی که در مقدارو فشار مطلوبدر دسترس باشند

Mechanical atomization, type-:اتمایزینگ مکانیکی معمولاً با فشار جت صورت می گیرد.

13-مشخصات steam ی که جهت اتمایزینگ به کار می رود چیست؟

Steam باید خشک و اندکی سوپرهیت باشد.معمولاً اتمایزرها به فشاری حدود100-150 psi نیاز دارند فشارهای بالاتر 300-400psi ممکن است در شرایطی که نیاز به اتمایز کردن مایعات سنگین باشد موردنیاز شوند.-steam باید خشک باشد تا از تشکیل آب در شبکه لوله یا گان برنر جلوگیری به عمل آید.گرمای موردنیاز جهت بخار کردن آب سبب جذب مقداری از گرمای لازم جهت احتراق کامل میشود.

-اگر از بخار سوپر هیت درجه بالا استفاده شود ممکن است سبب بخار شده سوخت مایع در گان برنر شده و ممکن است سبب گرفته شدن گان برنر شود.

14-کارکرد steam atomizer

شکل زیر یکinternal steam atomizer رانشان میدهد :

آیتم 1 یک limiting orifice است برای دبی سوخت مایع.بخار از قسمت 2 تزریق شده و با سوخت مایع اتمایز شده به صورت جزیی مخلوط می شود.مخلوط بخار و مایع در آیتم 3 (جایی که اتمایزینگ اضافی و تشکیل شعله رخ می دهد )تخلیه می شوند.

در شکل دوم یک steam assist(port mix or Y type) نشان داده شده است.فیول اویل توسط یک limiting orifice (آیتم 1 ) تآمین می شود. و steam هم پس از عبور از limiting orifice (آیتم2) تآمین میشود.)فیول اویل و اتمایزینگsteam در آخرین نقطه در دیسچاج جایی که اتمایزینگ اتفاق می افتد با هم مخلوط می شوند.

شکل زیر یکinternal steam atomizer رانشان میدهد :

آیتم 1 یک limiting orifice است برای دبی سوخت مایع.بخار از قسمت 2 تزریق شده و با سوخت مایع اتمایز شده به صورت جزیی مخلوط می شود.مخلوط بخار و مایع در آیتم 3 (جایی که اتمایزینگ اضافی و تشکیل شعله رخ می دهد )تخلیه می شوند.

در شکل دوم یک steam assist(port mix or Y type) نشان داده شده است.فیول اویل توسط یک limiting orifice (آیتم 1 ) تآمین می شود. و steam هم پس از عبور از limiting orifice (آیتم2) تآمین میشود.)فیول اویل و اتمایزینگsteam در آخرین نقطه در دیسچاج جایی که اتمایزینگ اتفاق می افتد با هم مخلوط می شوند.

طراحی و ساخت سینی های سانتریفوژ و كاربرد آنها در صنایع نفت و گاز و پتروشیمی

بروز پدیده های نا مطلوب و مزاحمی چون رسوب گذاری) FOULING)، ایجاد كف(FOAMING ) و طغیان (FLOODING ) بر روی سینی های برجهای مختلف جذب و دفع و غیره در صنایع نفت و گاز و پتروشیمی باعث كاهش راندمان سینی ها و در نتیجه كاهش عملكرد و بازده برج ها می گردد.

این پدیده های نامطلوب باعث محدودیت درعملکرد هیدرولیك سینی ها و در نتیجه سنتیك آنها را تحت تاثیر قرار می دهد كه این موضوع باعث می شود كه انتقال جرم از یك فاز به فاز دیگر به سختی انجام گیرد. بنابراین یا محصول بی كیفیت تولید می شود یا اینكه ظرفیت بهره برداری برج كمتر از میزان پیش بینی شده خواهد بود.

این پدیده ها در اثر وجود فضای غیر فعال (INACTIVE AREA) تماس ناموزون بین دو فاز مایع و گاز،زمان ماند زیاد مایع در DOWNCOMER ایجاد می گردند .در DOWNCOMER سینی های متداول (VALVE, BUBBLE CAPS & SIEVE) بطور قابل توجهی گازهمراه مایع حمل میشود که هیدرولیک وراندمان سینی را تحت تاثیر قرار میدهد.اهمیت و تاثیر گذاری منفی این پدیده در سینی های متعارف نادیده گرفته شده است.

واحد R& D با در نظر گرفتن موارد مذكور و برای به حداقل رساندن پدیده های نا مطلوب فوق الذكر، سینی های سانتریفوژ را طراحی و ساخته است كه با افزایش راندمان سینی ها باعث افزایش 50 درصدی ظرفیت بهره برداری برجهای موجود و یا كاهش 30-25 درصدی در قطر و ارتفاع برجهای در حال طراحی می گردد.

این پدیده های نامطلوب باعث محدودیت درعملکرد هیدرولیك سینی ها و در نتیجه سنتیك آنها را تحت تاثیر قرار می دهد كه این موضوع باعث می شود كه انتقال جرم از یك فاز به فاز دیگر به سختی انجام گیرد. بنابراین یا محصول بی كیفیت تولید می شود یا اینكه ظرفیت بهره برداری برج كمتر از میزان پیش بینی شده خواهد بود.

این پدیده ها در اثر وجود فضای غیر فعال (INACTIVE AREA) تماس ناموزون بین دو فاز مایع و گاز،زمان ماند زیاد مایع در DOWNCOMER ایجاد می گردند .در DOWNCOMER سینی های متداول (VALVE, BUBBLE CAPS & SIEVE) بطور قابل توجهی گازهمراه مایع حمل میشود که هیدرولیک وراندمان سینی را تحت تاثیر قرار میدهد.اهمیت و تاثیر گذاری منفی این پدیده در سینی های متعارف نادیده گرفته شده است.

واحد R& D با در نظر گرفتن موارد مذكور و برای به حداقل رساندن پدیده های نا مطلوب فوق الذكر، سینی های سانتریفوژ را طراحی و ساخته است كه با افزایش راندمان سینی ها باعث افزایش 50 درصدی ظرفیت بهره برداری برجهای موجود و یا كاهش 30-25 درصدی در قطر و ارتفاع برجهای در حال طراحی می گردد.

راندمان سینی (Tray Efficiency) تابعی ازتداخل و توزیع دو فاز مایع وگاز (بخار) و ایجاد حباب در روی سینی می باشد.

در سینی های متداول بدلیل نوع جریان فاز مایع و بخار( Cross Flow)، توزیع و تماس ضعیف دو فاز مایع – بخار و كم بودن سطوح فعال باعث كاهش راندمان وظرفیت سینی می گردد.

توزیع جریان عرضی فاز مایع باعث ایجاد كف پایدار و در صورت ادامه باعث بروز طغیان و حمل قطرات مایع به همراه بخار می شود.

راكد ماندن مایع در فضاهای غیر فعال كه عمدتاً در فضاهای زیر Valve یا Cap سوراخهای سینی و

همچنین كناره های سینی به وجود می آید، باعث ایجاد رسوب مواد در روی سینی میگردد. (شكل- 1)

در سینی های متداول بدلیل نوع جریان فاز مایع و بخار( Cross Flow)، توزیع و تماس ضعیف دو فاز مایع – بخار و كم بودن سطوح فعال باعث كاهش راندمان وظرفیت سینی می گردد.

توزیع جریان عرضی فاز مایع باعث ایجاد كف پایدار و در صورت ادامه باعث بروز طغیان و حمل قطرات مایع به همراه بخار می شود.

راكد ماندن مایع در فضاهای غیر فعال كه عمدتاً در فضاهای زیر Valve یا Cap سوراخهای سینی و

همچنین كناره های سینی به وجود می آید، باعث ایجاد رسوب مواد در روی سینی میگردد. (شكل- 1)

شکل-1 نحوه توزیع جریان مایع بر روی سینی های متعارف

با مطالعات صورت گرفته در واحد Pilot مشخص گردید که كاهش پدیدهای نامطلوب foaming, fouling و افزایش راندمان سینی ها با سینی های سانتریفوژ قابل استحصال است.

بطوریكه از این نوع سینی ها در برجهای هیدروژن سولفورزدای (Stripper) تاسیسات شركت نفت و همچنین Stripper واحد آمونیاك بطور عملی استفاده شده ونتایج بسیار مطلوبی گرفته شده است.

مبانی طراحی :

1- توزیع یكنواخت جریان مایع در روی سینی

همانطوریكه در شكل -1 ملاحظه می شود در سینی های معمولی با توجه به نوع و شكل هرمی Down comer باعث می شود كه مایع به سمت میانه سینی جریان پیدا كند لذا سرعت مایع در وسط سینی بیشتر از سرعت آن در كناره ها می گردد وباعث می شود كه گردابهایی در كناره های سینی ایجاد گردد و این گردابها نهایتاً باعث بوجود آمدن بركه های راكدی از مایع می شود. بنابراین احتمال بروز پلیمریزاسیون و رسوب گذاری در روی سینی ها به حداکثرمی رسد.

با حذف نوع متداول Downcomer در سینی های سانتریفوژو طراحی Downcomer مخصوص، مایع از وسط سینی بر روی سینی ریخته می شودو بطور یكنواخت با حركت سانتریفوژی و توسط گاز به سمت كناره های محیطی سینی حمل می شود. (شكل- 2)

مبانی طراحی :

1- توزیع یكنواخت جریان مایع در روی سینی

همانطوریكه در شكل -1 ملاحظه می شود در سینی های معمولی با توجه به نوع و شكل هرمی Down comer باعث می شود كه مایع به سمت میانه سینی جریان پیدا كند لذا سرعت مایع در وسط سینی بیشتر از سرعت آن در كناره ها می گردد وباعث می شود كه گردابهایی در كناره های سینی ایجاد گردد و این گردابها نهایتاً باعث بوجود آمدن بركه های راكدی از مایع می شود. بنابراین احتمال بروز پلیمریزاسیون و رسوب گذاری در روی سینی ها به حداکثرمی رسد.

با حذف نوع متداول Downcomer در سینی های سانتریفوژو طراحی Downcomer مخصوص، مایع از وسط سینی بر روی سینی ریخته می شودو بطور یكنواخت با حركت سانتریفوژی و توسط گاز به سمت كناره های محیطی سینی حمل می شود. (شكل- 2)

.jpg)

شکل-2 نحوه توزیع جریان مایع بر روی سینی های سانتریفوژ

در این نوع سینی ها با به حداكثررسانیدن زمان سطح تماس مابین مایع / بخار امكان راكد ماندن مایع و ایجاد سطح غیر فعال وجود نخواهد داشت و رسوب گذاری و یا پلیمریزاسیون بر روی سینی به حداقل می رسد.

2- تماس بهینه مایع /بخار و افزایش راندمان سینی

همانطوریكه در شكل -2 ملاحظه می شود جریان مایع و بخار بصورت همسو بوده و جریان بخاربطورمستقیم از پائین سینی به سمت بالا نمی باشد.سوراخهای روی سینی طوری طراحی شده است كه بخار خروجی از سوراخ به صورت چرخشی حركت می كند و در ضمن حركت، مایع روی سینی را نیز با خود حمل می كند وباعث تماس واختلاط مناسب بین مایع و بخار می شود. در ضمن كل سطح سینی توسط سوراخهای مذكوروبا رعایت درصد مجاز Hole Area پوشش داده می شود.

در سینی های معمولی و در نزدیكی Weirها حبابهای زیادی همراه مایع به طرف Downcomer سینی پایین حمل می شود که باعث كاهش كارایی سینی ها می گردد . در این نوع سینی ها Weir ها طوری طراحی شده كه حركت چرخشی گاز و مایع در قسمت Downcomer به طرف سینی Vacuum ایجاد كرده و باعث انتقال جرم در ناحیه Downcomer می گردد.

از طرفی با توجه به نوعDowncomer ها در سینی های سانتریفوژ ارتفاع Weir و در نتیجه Hold up فاز مایع در روی سینی كمتر از سینی های معمولی خواهد بود. بنابراین ایجاد حبابهای گاز در سطح گستره های از مایع صورت گرفته و همچنین سطح و زمان كافی جهت از بین رفتن این حبابها و آزاد شدن بخار محبوس شده در آنها وجود خواهد داشت. همانطوریكه در شكل - 3ملاحظه می شود راندمان این نوع سینیها نسبت به سینی های متداول افزایش قابل ملاحظه ای داشته است.

همانطوریكه در شكل -2 ملاحظه می شود جریان مایع و بخار بصورت همسو بوده و جریان بخاربطورمستقیم از پائین سینی به سمت بالا نمی باشد.سوراخهای روی سینی طوری طراحی شده است كه بخار خروجی از سوراخ به صورت چرخشی حركت می كند و در ضمن حركت، مایع روی سینی را نیز با خود حمل می كند وباعث تماس واختلاط مناسب بین مایع و بخار می شود. در ضمن كل سطح سینی توسط سوراخهای مذكوروبا رعایت درصد مجاز Hole Area پوشش داده می شود.

در سینی های معمولی و در نزدیكی Weirها حبابهای زیادی همراه مایع به طرف Downcomer سینی پایین حمل می شود که باعث كاهش كارایی سینی ها می گردد . در این نوع سینی ها Weir ها طوری طراحی شده كه حركت چرخشی گاز و مایع در قسمت Downcomer به طرف سینی Vacuum ایجاد كرده و باعث انتقال جرم در ناحیه Downcomer می گردد.

از طرفی با توجه به نوعDowncomer ها در سینی های سانتریفوژ ارتفاع Weir و در نتیجه Hold up فاز مایع در روی سینی كمتر از سینی های معمولی خواهد بود. بنابراین ایجاد حبابهای گاز در سطح گستره های از مایع صورت گرفته و همچنین سطح و زمان كافی جهت از بین رفتن این حبابها و آزاد شدن بخار محبوس شده در آنها وجود خواهد داشت. همانطوریكه در شكل - 3ملاحظه می شود راندمان این نوع سینیها نسبت به سینی های متداول افزایش قابل ملاحظه ای داشته است.

.jpg)

شکل-3 مقایسه راندمان سینی های سانتریفوژ با سینی های معمولی شیردار

3- كاهش افت فشار در سینی

با توجه به روند جریان مایع و گازدر روی سینی های سانتریفوژ، این دو به حركت و جریان همدیگر كمك می كنند لذا مقاومت فاز مایع در مقابل فاز بخار خیلی كمتر شده و بخار نیروی كمتری جهت حركت به سمت بالا نیاز خواهد داشت لذا افت فشار در طول برج كمتر از حد متداول خواهد شد.(شكل -4)

با توجه به روند جریان مایع و گازدر روی سینی های سانتریفوژ، این دو به حركت و جریان همدیگر كمك می كنند لذا مقاومت فاز مایع در مقابل فاز بخار خیلی كمتر شده و بخار نیروی كمتری جهت حركت به سمت بالا نیاز خواهد داشت لذا افت فشار در طول برج كمتر از حد متداول خواهد شد.(شكل -4)

.jpg)

شکل-4 مقایسه افت فشار در برجها با سینی های سانتریفوژ و سینی های معمولی شیردار

بحث و نتیجه گیری

برجهای سینی دار جزء لاینفك صنایع نفت‘ گاز‘پتروشیمی و پالایشگاهها می باشد بنابراین بهینه سازی عملكرد آنها با بكارگیری سینی های High Performance مورد علاقه سازندگان و استفاده كنندگان این برجها خواهد بود.

سینی های سانتریفوژ با افزایش راندمان سینی ها باعث افزایش حدود 50% ظرفیت برجهای در حال سرویس و همچنین كاهش 30-25% در ارتفاع و قطر برجهای در حال طراحی می شود كه باعث كاهش هزینه های سرمایه ای طرحها و پروژه ها می گردد. هچنین با توجه به عدم رسوب گذاری در روی سینی های سانتریفوژ و داشتن مقاومت مكانیكی بالا باعث کاهش چشمگیرهزینه های تعمیراتی و عملیاتی برجها خواهد شد

برجهای سینی دار جزء لاینفك صنایع نفت‘ گاز‘پتروشیمی و پالایشگاهها می باشد بنابراین بهینه سازی عملكرد آنها با بكارگیری سینی های High Performance مورد علاقه سازندگان و استفاده كنندگان این برجها خواهد بود.

سینی های سانتریفوژ با افزایش راندمان سینی ها باعث افزایش حدود 50% ظرفیت برجهای در حال سرویس و همچنین كاهش 30-25% در ارتفاع و قطر برجهای در حال طراحی می شود كه باعث كاهش هزینه های سرمایه ای طرحها و پروژه ها می گردد. هچنین با توجه به عدم رسوب گذاری در روی سینی های سانتریفوژ و داشتن مقاومت مكانیكی بالا باعث کاهش چشمگیرهزینه های تعمیراتی و عملیاتی برجها خواهد شد

پمپ

پمپ

وارد مبحث پمپ میشم ولی از اونجایی که جزوه های خوبی راجع به پمپ توی باشگاه هست من فقط به نکات مهمی که در طراحی باید بهشون توجه کرد مطابق با استاندارد مطرح میکنم.

پمپ

وارد مبحث پمپ میشم ولی از اونجایی که جزوه های خوبی راجع به پمپ توی باشگاه هست من فقط به نکات مهمی که در طراحی باید بهشون توجه کرد مطابق با استاندارد مطرح میکنم.

در P&ID باید یک سری تجهیزات ابزرار دقیق و لاینها و مشخصات برای پمپ مشخص شود.که می تونید به P&ID IPS مراجعه کنید فقط نکات مهم رو در اینجا ذکر میکنم:

آخرین ویرایش:

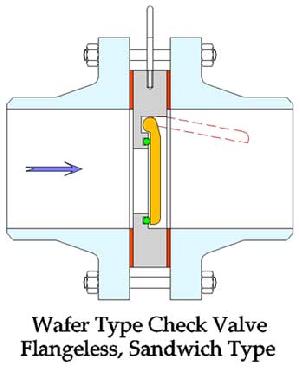

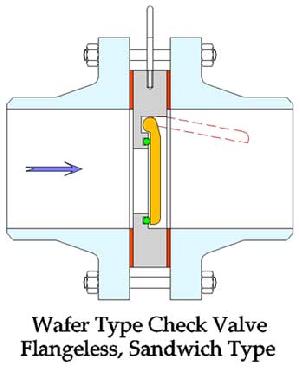

16- چه نوع chek valve ی را می توان در خروجی پمپ نصب کرد؟

- chek valve در سه نوع wafer, wafer-lug and double flanged کاربرد دارد توجه شود که که wafer type را نباید در پمپ به کار برد.

- chek valve در سه نوع wafer, wafer-lug and double flanged کاربرد دارد توجه شود که که wafer type را نباید در پمپ به کار برد.

17-محل pressure gauge در پمپ را تعیین کنید:

-pressure gauge باید بین نازل دیسچارج پمپ و چک ولو واقع شود.

-pressure gauge باید بین نازل دیسچارج پمپ و چک ولو واقع شود.

18-warm up یاflushing oil لاین در چه مواقعی در پمپ استفاده میشود؟

-warming up line در پمپهایی استغاده میشود که دمای آنها 170 درجه سانتیگراد وبالاتر است هنگامی که سیال فرایندی در دمای محیط تمایل ایجاد جامد دارند و یا وقتی که سیال خورنده و یا سمی است.

-warming up line در پمپهایی استغاده میشود که دمای آنها 170 درجه سانتیگراد وبالاتر است هنگامی که سیال فرایندی در دمای محیط تمایل ایجاد جامد دارند و یا وقتی که سیال خورنده و یا سمی است.

19-سایز و محل لاین warm up در پمپ را مشخص کنید.

-لاین warmup لاینی است با سایز: DN 20 (3/4 inch از chek valve به دیسچارج پمپ

-لاین warmup لاینی است با سایز: DN 20 (3/4 inch از chek valve به دیسچارج پمپ

18-warm up یاflushing oil لاین در چه مواقعی در پمپ استفاده میشود؟

-warming up line در پمپهایی استغاده میشود که دمای آنها 170 درجه سانتیگراد وبالاتر است هنگامی که سیال فرایندی در دمای محیط تمایل ایجاد جامد دارند و یا وقتی که سیال خورنده و یا سمی است.

19-سایز و محل لاین warm up در پمپ را مشخص کنید.

-لاین warmup لاینی است با سایز: DN 20 (3/4 inch از chek valve به دیسچارج پمپ

ممنون نسترن جان

وارم آپ لاین دقیقا چک ولو را بای پاس میکنه و همان طور که در جریانید در واحد های فرایندی معمولا برای هر پمپ یک standby یا یدکی وجود داره و وارم آپ لاین پمپی که سرویس نیست باید باز باشد تا یک جریان معکوس در پمپ ایجاد شود تا پمپ گرم بماند که بلافاصله در صورت نیاز بتواند به سرویس بیاید و از شوک به پمپ جلوگیری بعمل آید

وارم آپ لاین دقیقا چک ولو را بای پاس میکنه و همان طور که در جریانید در واحد های فرایندی معمولا برای هر پمپ یک standby یا یدکی وجود داره و وارم آپ لاین پمپی که سرویس نیست باید باز باشد تا یک جریان معکوس در پمپ ایجاد شود تا پمپ گرم بماند که بلافاصله در صورت نیاز بتواند به سرویس بیاید و از شوک به پمپ جلوگیری بعمل آید

16- چه نوع chek valve ی را می توان در خروجی پمپ نصب کرد؟

- chek valve در سه نوع wafer, wafer-lug and double flanged کاربرد دارد توجه شود که که wafer type را نباید در پمپ به کار برد.

عکس بالا یک wafer type check valve را نشان میدهد مه معمولا در خروجی کمپرسورها استفاده میشه

13-مشخصات steam ی که جهت اتمایزینگ به کار می رود چیست؟

Steam باید خشک و اندکی سوپرهیت باشد.معمولاً اتمایزرها به فشاری حدود100-150 psi نیاز دارند فشارهای بالاتر 300-400psi ممکن است در شرایطی که نیاز به اتمایز کردن مایعات سنگین باشد موردنیاز شوند.

-steam باید خشک باشد تا از تشکیل آب در شبکه لوله یا گان برنر جلوگیری به عمل آید.گرمای موردنیاز جهت بخار کردن آب سبب جذب مقداری از گرمای لازم جهت احتراق کامل میشود.

-اگر از بخار سوپر هیت درجه بالا استفاده شود ممکن است سبب بخار شده سوخت مایع در گان برنر شده و ممکن است سبب گرفته شدن گان برنر شود.

در پالایشگاه چون سوخت کوره ها معمولا نفت کوره هست بنابراین از بخار 300 پوند استفاده میکنند

دستت درد نکنه آقای مهندس .میشه بگی چرا تو خروجی کمپرسور نوع ویفر رو استفاده میکنند؟البته من باید یه جمله رو آخر جملم اضافه میکرد که نباید ویفر استفاده شود مگر در مواردی که مشخص شود.(یعنی بر اساس نیاز ممکنه که ویفر هم استفاده شود.

عکس بالا یک wafer type check valve را نشان میدهد مه معمولا در خروجی کمپرسورها استفاده میشه

دستت درد نکنه آقای مهندس .میشه بگی چرا تو خروجی کمپرسور نوع ویفر رو استفاده میکنند؟البته من باید یه جمله رو آخر جملم اضافه میکرد که نباید ویفر استفاده شود مگر در مواردی که مشخص شود.(یعنی بر اساس نیاز ممکنه که ویفر هم استفاده شود.

دلیلش و نمیدونم ولی هر کمپرسوری که دیدم خروجیش wafer type بود

20-مشخصات پایپینگ پمپ:

به طور کلی ممکن است سایز خط ساکشن و نازل ساکشن یا نازل دیسچارج و لاین دیسچارج متفاوت باشد.در این موارد نازل پمپ یک سایز یا بیشتر کوچکتر از سایز لاین است.برای طراحی دقیق نازل ساکشن و دیسچارج پمپ به API 610 appendix F مراجعه کنید.

به طور کلی ممکن است سایز خط ساکشن و نازل ساکشن یا نازل دیسچارج و لاین دیسچارج متفاوت باشد.در این موارد نازل پمپ یک سایز یا بیشتر کوچکتر از سایز لاین است.برای طراحی دقیق نازل ساکشن و دیسچارج پمپ به API 610 appendix F مراجعه کنید.

استرینرهای 6 اینچ و بزرگتر باید مجهز به drainvalve با سایز یک اینچ باشند.

آخرین ویرایش:

با سلام

لطفا" بگوييد استاندارد AGA مخفف چيست

mohsenkb1387

عضو

كاربردsnuffing steam

كاربردsnuffing steam

دوست عزيز

بخار خفه كننده(snuffing steam) عمدتاً به منظور كنترل شرايط اضطراري ناشي از نشت مواد سوختي(بخصوص سوخت گازي) درون ادوات حساس بويژه كوره ها مورد استفاده قرار مي گيرد كه در اين راستا عمدتاً بخار فشار پايين (حدود4بار)بدليل فراواني آن مصرف مي شود.

سامانه تزريق بخار خفه كننده بصورت دستي يا خودكار در طراحي بسياري از كوره هاي واحدهاي فرآيندي جديد به چشم مي خورد.

كاربردsnuffing steam

دوست عزيز

بخار خفه كننده(snuffing steam) عمدتاً به منظور كنترل شرايط اضطراري ناشي از نشت مواد سوختي(بخصوص سوخت گازي) درون ادوات حساس بويژه كوره ها مورد استفاده قرار مي گيرد كه در اين راستا عمدتاً بخار فشار پايين (حدود4بار)بدليل فراواني آن مصرف مي شود.

سامانه تزريق بخار خفه كننده بصورت دستي يا خودكار در طراحي بسياري از كوره هاي واحدهاي فرآيندي جديد به چشم مي خورد.

interlock

interlock

interlock

سلام حامد جان

در مورد inter lock توضیح میدی ؟

اینو توی مصاحبه آریاساسول ازم پرسیدن..میتونی pdf ای از کارهای اتاق کنترل و برد برام بفرستی ..ممنون میشم

interlock خیلی بجث گسترده ای هست که برای محافظت دستگاهها و اپراتورها در مقابل حوادث پیش بینی شده یا نشده است

با دو مثال ساده موضوع رو ملموس تر میکنم

مثلا تا وقتی شما در ماکروویو را نبندین به هیچ وجه امکان روشن شدن دستگاه وجود نداره بعلت جلوگیری ار صدمه به افراد این یک interlock هست

یا در مورد ماشین لباسشویی هم قضیه برقراره

در صنعت بخصوص بر روی کوره ها فراوان از این interlock ها به چشم میخوره

با دو مثال ساده موضوع رو ملموس تر میکنم

مثلا تا وقتی شما در ماکروویو را نبندین به هیچ وجه امکان روشن شدن دستگاه وجود نداره بعلت جلوگیری ار صدمه به افراد این یک interlock هست

یا در مورد ماشین لباسشویی هم قضیه برقراره

در صنعت بخصوص بر روی کوره ها فراوان از این interlock ها به چشم میخوره

حامد جان ممنون از مثال قشنگت برای تو ضیح اینترلاک با اجازه منم یه توضیح تکمیلی بدم در جاهاییکه لازمه ترتیب مراحل عملیات ثابت و پشت سر هم انجام بشه (مثل هنگام راه اندازی و یا از سرویس خارج کردن واحد اینترلاک مورد استفاده قرارمی گیره.interlock خیلی بجث گسترده ای هست که برای محافظت دستگاهها و اپراتورها در مقابل حوادث پیش بینی شده یا نشده است

با دو مثال ساده موضوع رو ملموس تر میکنم

مثلا تا وقتی شما در ماکروویو را نبندین به هیچ وجه امکان روشن شدن دستگاه وجود نداره بعلت جلوگیری ار صدمه به افراد این یک interlock هست

یا در مورد ماشین لباسشویی هم قضیه برقراره

در صنعت بخصوص بر روی کوره ها فراوان از این interlock ها به چشم میخوره

اینترلاک ممکن است در داخل سیستم کنترل به صورت الکتریکی یا پنوماتیکی و یا مکانیکی طراحی شود.اینترلاک دارای قفلها و کلیدهایی است که طوری برنامه ریزی می شوند که باعث انجام پشت سر هم مراحل عملیات میشوند.(دقیقاً مثال حامد عزیز)

nasim.bahari

کاربر فعال

سلام مهندسعوامل موثر در طراحی برج:

1-ارتفاع برج:

هر چقدر برج بلند تر باشد تعداد سینی های آن بیشتر میشود . اختلاف دمای پایین و بالای برج بیش تر گشته و فراورده های مختلفی گرفته میشود و در نتیجه تفکیک بهتر انجام میشود

2-قطر برج:

با مقدار ثابت خوراک هر چه قطر برج کم تر شود سرعت حرکت بخارات به سمت بالا بیشتر شده بنابراین نسبت به میزان خوراک برج قطر را به اندازه ای در نظر میگیرند تا سرعت کافی به بخار داده شده که به بالا صعود نماید

3-تعداد سینی ها

هر قدر تعداد سینی ها بیشتر شود فراورده های بیشتری نیز گرفته میشود چون به تدریج بخارات سرد میگردند روی سینی ها باقی میمانند از طرفی هر قدر بخارات بالاتر می روند و سرد میشوند محصولات سبک تری تولید میگردد

4- ریفلاکس

افزایش ریفلاکس باعث افزایش خلوص و کاهش بازده میشود

5-فشار

معمولا برجها را فشار ثابت در نظر میگیرند ولی افزایش فشار باعث افزایش بار ریبویلر و کندانسور و سنگین تر شدن محصولات میگردند

6-دما

افزایش دما باعث سنگین تر شدن محصولات بالای برج و سبک تر شدن محصول پایین برج میشوند

منبع حامد

ممنون از مطالب خوبت

در برج تقطير دليل استفاده از steam در برج main و side stripper ها چيست؟

و اگر تاثير بر flash point دارد ، اين تاثير به چه نحوي است؟

و در پالايشگاه ها ميزان دبي بخار با چه معياري چك ميشود؟

ممنون

dsp151

عضو جدید

EXXON Design Practices

EXXON Design Practices

EXXON Design Practices

تکنولوژیهای عمده خالص سازی هیدروژن

تکنولوژیهای عمده خالص سازی هیدروژن

در پالایشگاههای امروزی هیدروژن مورد نیاز فراورده ها عمدتا به طور اختصاصی توسط واکنش (Reaction ) تامین می گردد. پالایشگاههای مدرن شامل چندین عملیات فرایندی است که هم مولکول هیدروژن را مصرف و هم تولید می کند.بنابراین هیدروژن به عنوان یک فراورده و هم بعنوان یک واکنشگر در مجموعه پالایشگاهی حایز اهمیت است.

سه نوع تکنولوژی عمده در خالص سازی هیدروژن در پالایشگاهها مورد استفاده قرار می گیرند که عبارتند از

1) فرایند جذب سطحی تحت تاثیر فشار

2) فرایند غشایی

3) سرمایش

تکنولوژیهای عمده خالص سازی هیدروژن

در پالایشگاههای امروزی هیدروژن مورد نیاز فراورده ها عمدتا به طور اختصاصی توسط واکنش (Reaction ) تامین می گردد. پالایشگاههای مدرن شامل چندین عملیات فرایندی است که هم مولکول هیدروژن را مصرف و هم تولید می کند.بنابراین هیدروژن به عنوان یک فراورده و هم بعنوان یک واکنشگر در مجموعه پالایشگاهی حایز اهمیت است.

سه نوع تکنولوژی عمده در خالص سازی هیدروژن در پالایشگاهها مورد استفاده قرار می گیرند که عبارتند از

1) فرایند جذب سطحی تحت تاثیر فشار

2) فرایند غشایی

3) سرمایش

اثر هیدروژن در تشکیل NOX در سوخت گاز

اثر هیدروژن در تشکیل NOX در سوخت گاز

اثر هیدروژن در تشکیل NOX در سوخت گاز:

غلظت NOX وقتی مقدار هیدروژن در سوخت گاز بالا باشد , افزایش می یابد .افزایش مقدار هیدروژن دمای شعله را بالا برده که این بالا رفتن دمای شعله باعث تولید بیشتر NOX خواهد شد.

در احتراق متان و سوختهای حاوی هیدروژن, NOX بوسیله دو مکانیسم تشکیل می شود:

NOXآنی و NOXحرارتی

NOX حرارتی در نتیجه اکسید اسیون نیتروژن در خلال واکنش که شامل اکسیژن, هیدروژن و رادیکال هیدروکسیل است تشکیل می شود.همچنین واکنش مستقیم بین مولکولهای نیتروژن و اکسیژن برای تشکیل اینگونه آلوده کننده ها از طریق مکانیسم حرارتی شرکت می نمایند.

دمای بالا , زمان اقامت بالا و واکنش اضافی برای NOXحرارتی مطلوب می باشد.

دوری و اجتناب از دمای بالای شعله , گردش و چرخش دوباره سوخت و هوای اضافی

می تواند باعث کاهش تشکیل NOXحرارتی شود.

NOXآنی تبدیل نیتروژن از میان (از خلال) واکنشهای رادیکالی است که شامل تشکیل رادیکالهای هیدروکربنی با سیانید هیدروژن می باشد.

NOXآنی با هیدروکربنهای اضافی مطلوب است و وابستگی دمایی کمتری نسبت به NOXحرارتی دارد و واکنشها در مقایسه با NOXحرارتی سریعتر هستند.دوری و اجتناب از هیدروکربنهای سوخته نشده و حفظ شعله از کمبود سوخت می تواند باعث کاهش NOXآنی شود.

پس زدن شعله برنر کوره ها:

وجود هیدروژن بالا در سوخت گازباعث پس زدن شعله (Flame flashback) می شود که با آلودگی صوتی( تولید صدا) همراه می باشد .

پس زدن شعله در صورت نشتی داشتن یونیونهای برنرها و پایلوت های کوره باعث آتش سوزی

می شود.

اثر هیدروژن در تشکیل NOX در سوخت گاز

اثر هیدروژن در تشکیل NOX در سوخت گاز:

غلظت NOX وقتی مقدار هیدروژن در سوخت گاز بالا باشد , افزایش می یابد .افزایش مقدار هیدروژن دمای شعله را بالا برده که این بالا رفتن دمای شعله باعث تولید بیشتر NOX خواهد شد.

در احتراق متان و سوختهای حاوی هیدروژن, NOX بوسیله دو مکانیسم تشکیل می شود:

NOXآنی و NOXحرارتی

NOX حرارتی در نتیجه اکسید اسیون نیتروژن در خلال واکنش که شامل اکسیژن, هیدروژن و رادیکال هیدروکسیل است تشکیل می شود.همچنین واکنش مستقیم بین مولکولهای نیتروژن و اکسیژن برای تشکیل اینگونه آلوده کننده ها از طریق مکانیسم حرارتی شرکت می نمایند.

دمای بالا , زمان اقامت بالا و واکنش اضافی برای NOXحرارتی مطلوب می باشد.

دوری و اجتناب از دمای بالای شعله , گردش و چرخش دوباره سوخت و هوای اضافی

می تواند باعث کاهش تشکیل NOXحرارتی شود.

NOXآنی تبدیل نیتروژن از میان (از خلال) واکنشهای رادیکالی است که شامل تشکیل رادیکالهای هیدروکربنی با سیانید هیدروژن می باشد.

NOXآنی با هیدروکربنهای اضافی مطلوب است و وابستگی دمایی کمتری نسبت به NOXحرارتی دارد و واکنشها در مقایسه با NOXحرارتی سریعتر هستند.دوری و اجتناب از هیدروکربنهای سوخته نشده و حفظ شعله از کمبود سوخت می تواند باعث کاهش NOXآنی شود.

پس زدن شعله برنر کوره ها:

وجود هیدروژن بالا در سوخت گازباعث پس زدن شعله (Flame flashback) می شود که با آلودگی صوتی( تولید صدا) همراه می باشد .

پس زدن شعله در صورت نشتی داشتن یونیونهای برنرها و پایلوت های کوره باعث آتش سوزی

می شود.

سلااام.مرسی از تاپیک و این مدرک با ارزش.حجم دانلودش برای من خیلی بالاست که بخوام دانلودش کنم یه لطف می کنی جواب سوال منو بدی من این design practice رو دارم که یه سری IP داره که به صورت لینک شده هستن ولی وقتی روش کلیک می کنم error میده اگه فایل شما درسته تا هر جوری شده دانلودش کنم.لینکهایی مثل زیر منظورمه.

IP 3-4-1

Piping for Fired Equipment

معیارهای انتخاب تکنولوژی خالص سازی هیدروژن

معیارهای انتخاب تکنولوژی خالص سازی هیدروژن

معیارهای انتخاب تکنولوژی خالص سازی هیدروژن:

مناسبترین گزینه انتخاب تکنولوژی خالص سازی هیدروژن وابسته به دو معیار عملکرد( شامل احیای هیدروژن و محصول) و ملزمات عملی و اجرایی ( شامل انعطاف پذیری " قابلیت اعتماد " پردازش اولیه حوراک و احیای محصولات فرعی ) است. این فاکتورها برای هر سه نوع تکنولوژی که قبلا صحبت شد به طور خلاصه در جدولهای زیر آمده است.

ملاحظات فرایندی برای تکنولوژی خالص سازی هیدروژن

معیارهای انتخاب تکنولوژی خالص سازی هیدروژن

معیارهای انتخاب تکنولوژی خالص سازی هیدروژن:

مناسبترین گزینه انتخاب تکنولوژی خالص سازی هیدروژن وابسته به دو معیار عملکرد( شامل احیای هیدروژن و محصول) و ملزمات عملی و اجرایی ( شامل انعطاف پذیری " قابلیت اعتماد " پردازش اولیه حوراک و احیای محصولات فرعی ) است. این فاکتورها برای هر سه نوع تکنولوژی که قبلا صحبت شد به طور خلاصه در جدولهای زیر آمده است.

ملاحظات فرایندی برای تکنولوژی خالص سازی هیدروژن

فاکتورها

PSA

غشا

برودتی

حداقل خوراکH2

50

15

15

PSA

غشا

برودتی

حداقل خوراکH2

50

15

15

فشار خوراک Bar

68-10

136-14

82-14

خلوص H2%

99.9%

ماکزیمم 98

ماکزیمم 97

احیایH2%

تا 90%

تا 97%

تا 98%

جداسازی CO+CO2

بله

خیر

خیر

فشار محصول H2

تقریبا برابر با خوراک

خیلی کمتر از خوراک

تقریبا برابر با خوراک

68-10

136-14

82-14

خلوص H2%

99.9%

ماکزیمم 98

ماکزیمم 97

احیایH2%

تا 90%

تا 97%

تا 98%

جداسازی CO+CO2

بله

خیر

خیر

فشار محصول H2

تقریبا برابر با خوراک

خیلی کمتر از خوراک

تقریبا برابر با خوراک

zahra parvaresh

عضو جدید

توسعه تكنولوژي و انتقال دانش فرايند RFCC

توسعه تكنولوژي و انتقال دانش فرايند RFCC

عناوين پروژه ها انجام شدهو برنامه ريزي شده در طرح در پژوهشگاه صنعت نفت به صورت زير میباشد.:

1- طراحي مفهومي، پايه وتفصيلي پايلوتهاي FCC و RFCC

طراحي مفهومي t پايه و تفصيلي پايلوتهاي FCC و RFCC در مقياس 1 و 20 بشكه در روزبا مشاركت شركت روسي TCI انجام شده است و اطلاعات كليدي زيادي در مورد فرآيند حاصل شده است.

توسعه تكنولوژي و انتقال دانش فرايند RFCC

اهميت فرآيند FC

فرآيند FCCيك فرآيند كراكينگ كاتاليستي جهت كراكينگ برشهاي سنگين نفت میباشد. اولين واحد FCC در ايران در سال 1330 در پالايشگاه آبادان ساخته شد. احداث واحدهايFCC جهت حل مشكل بنزين كشور ضروري ميباشد. چندين واحدFCC قرار است در پالايشگاهها احداث گردد. ظرفيت واحدهايFCC بين 8000-200000 BPD ميباشد.تكنولوژي واحدهاي FCC متعلق به UOP،KBR،SHELL،AXENS ،LUMMUS،SWEC ميباشد. و تكنولوژي فعلي FCCمبتني بر سيستم راكتورRISER ميباشد.در واحدهاي فعلي FCC علاوه بر توليد بنزين به توليد پروپيلناهميت داده ميشود.

فرآيند FCC

فرآيند FCCفرآيندياست با تكنولوژي پيچيده كه براي ارتقا مواد سنگين نفتي ((Up Gradingكاربرد دارد اين فرآيند جهت كراكينگ برشهاي سنگين هيدروكربني بكار برده ميشود. فرآيند FCC،يكي از مهمترين فرآيندهاي پالايشگاهي است كه هدف عمده آن، تبديل برشهاي سنگين و كم ارزش نفتي به فرآوردههاي با ارزش و سبك است. خوراك اين واحد نفت گاز حاصل از برج خلاء است و محصولات آن گازهاي سبك، بنزين، گازوييل سبك و سنگين است.

عملكرد واحد FCCتبديل اجزاي سنگين نفت به محصولات با ارزش همانند بنزين، فرآوردههاي ميان تقطير و الفينهاي سبك ميباشد. واحد FCCداراي دو واحد كليدي راكتور و احيا كننده ميباشد. در راكتور، كاتاليست داغ احيا شده با خوراك نفت بمنظور انجام واكنش شكست كاتاليستي تماس داده ميشود. واكنشهاي كراكينگ كاتاليستي گرماگير هستند و گرماي لازم معمولاً توسط مرحله احيا كه در آن ككهاي تشكيل شده روي كاتاليست سوزانده ميشود، تامين ميگردد. در بخش واكنش، خوراك نخست پيشگرم ميشود و بصورت قطرات ريز وارد راكتور ميشود و با كاتاليست فعال در تماس قرار گرفته و واكنش ميدهد. واكنشها در بخش رايزر انجام ميشود و حجم گاز به مقدار زيادي افزايش مييابد. اين فاز گاز شامل خوراك و محصولات واكنش است و جريان بوجود آمده ذرات كاتاليست را به سمت بالاي راكتور حمل مينمايد. در اين مرحله واكنشها كامل ميشوند و محصولات گازي و كاتاليست وارد سيكلون شده از يكديگر جدا ميشوند. كاتاليستها به بخش احيا حمل ميشوند و پس از احيا به راكتور باز ميگردند. بطور منظم كاتاليست تازه به سيستم تزريق ميشود تا مقداري از كاتاليست را كه در اثر اصطكاك و يا سايش ذرات كاتاليست از دست رفته جبران نمايند. بدين ترتيب بدست آوردن ميزان كك تشكيل شده براي بدست آوردن گرماي توليد شده در مرحله احيا و بطور كلي موازنه انرژي سيستم از اهميت ويژهاي برخوردار است.

عليرغم همه فوائد موجود در اين فرايند، تجزيه و تحليل و کنترل فرايند FCC يكي از مشكلات جدي در راستاي گسترش اين واحد بشمار ميرود كه ميتوان دلايل آن را بطور خلاصه بصورت زير برشمرد.

1- پيچيدگي زياد و ناشناخته بودن هيدروديناميك سيستم

2- سينتيك پيچيده واكنشهاي شكست كاتاليستي و سوزاندن كك

3- ارتباط تنگاتنگ بين عملكرد راكتور رايزر و بازيابي و تاثير خروجيهاي هر يك از اين واحدها روي ديگري

4- محدوديتهاي عملياتي فراوان

توزيع محصولات در فرآيند FCC:

در جدول زير توزيع محصولات فرآيند FCC نشان داده شده است.

فرآيند FCCيك فرآيند كراكينگ كاتاليستي جهت كراكينگ برشهاي سنگين نفت میباشد. اولين واحد FCC در ايران در سال 1330 در پالايشگاه آبادان ساخته شد. احداث واحدهايFCC جهت حل مشكل بنزين كشور ضروري ميباشد. چندين واحدFCC قرار است در پالايشگاهها احداث گردد. ظرفيت واحدهايFCC بين 8000-200000 BPD ميباشد.تكنولوژي واحدهاي FCC متعلق به UOP،KBR،SHELL،AXENS ،LUMMUS،SWEC ميباشد. و تكنولوژي فعلي FCCمبتني بر سيستم راكتورRISER ميباشد.در واحدهاي فعلي FCC علاوه بر توليد بنزين به توليد پروپيلناهميت داده ميشود.

فرآيند FCC

فرآيند FCCفرآيندياست با تكنولوژي پيچيده كه براي ارتقا مواد سنگين نفتي ((Up Gradingكاربرد دارد اين فرآيند جهت كراكينگ برشهاي سنگين هيدروكربني بكار برده ميشود. فرآيند FCC،يكي از مهمترين فرآيندهاي پالايشگاهي است كه هدف عمده آن، تبديل برشهاي سنگين و كم ارزش نفتي به فرآوردههاي با ارزش و سبك است. خوراك اين واحد نفت گاز حاصل از برج خلاء است و محصولات آن گازهاي سبك، بنزين، گازوييل سبك و سنگين است.

عملكرد واحد FCCتبديل اجزاي سنگين نفت به محصولات با ارزش همانند بنزين، فرآوردههاي ميان تقطير و الفينهاي سبك ميباشد. واحد FCCداراي دو واحد كليدي راكتور و احيا كننده ميباشد. در راكتور، كاتاليست داغ احيا شده با خوراك نفت بمنظور انجام واكنش شكست كاتاليستي تماس داده ميشود. واكنشهاي كراكينگ كاتاليستي گرماگير هستند و گرماي لازم معمولاً توسط مرحله احيا كه در آن ككهاي تشكيل شده روي كاتاليست سوزانده ميشود، تامين ميگردد. در بخش واكنش، خوراك نخست پيشگرم ميشود و بصورت قطرات ريز وارد راكتور ميشود و با كاتاليست فعال در تماس قرار گرفته و واكنش ميدهد. واكنشها در بخش رايزر انجام ميشود و حجم گاز به مقدار زيادي افزايش مييابد. اين فاز گاز شامل خوراك و محصولات واكنش است و جريان بوجود آمده ذرات كاتاليست را به سمت بالاي راكتور حمل مينمايد. در اين مرحله واكنشها كامل ميشوند و محصولات گازي و كاتاليست وارد سيكلون شده از يكديگر جدا ميشوند. كاتاليستها به بخش احيا حمل ميشوند و پس از احيا به راكتور باز ميگردند. بطور منظم كاتاليست تازه به سيستم تزريق ميشود تا مقداري از كاتاليست را كه در اثر اصطكاك و يا سايش ذرات كاتاليست از دست رفته جبران نمايند. بدين ترتيب بدست آوردن ميزان كك تشكيل شده براي بدست آوردن گرماي توليد شده در مرحله احيا و بطور كلي موازنه انرژي سيستم از اهميت ويژهاي برخوردار است.

عليرغم همه فوائد موجود در اين فرايند، تجزيه و تحليل و کنترل فرايند FCC يكي از مشكلات جدي در راستاي گسترش اين واحد بشمار ميرود كه ميتوان دلايل آن را بطور خلاصه بصورت زير برشمرد.

1- پيچيدگي زياد و ناشناخته بودن هيدروديناميك سيستم

2- سينتيك پيچيده واكنشهاي شكست كاتاليستي و سوزاندن كك

3- ارتباط تنگاتنگ بين عملكرد راكتور رايزر و بازيابي و تاثير خروجيهاي هر يك از اين واحدها روي ديگري

4- محدوديتهاي عملياتي فراوان

توزيع محصولات در فرآيند FCC:

در جدول زير توزيع محصولات فرآيند FCC نشان داده شده است.

FCC

UNIT

Light gas (C1-C2)(7.86%)

Light cyclic oil (27.86%)

Feed

HVGO

Clarified oil (12.061%)

Gasoline (40.44%)

C3 product (4.674%)

C4 product (7.0689%)

با توزيع محصولاتنشان داده شده استRISER & REGENRATORدر شكل بالا ادوات

عناوين پروژه ها انجام شدهو برنامه ريزي شده در طرح در پژوهشگاه صنعت نفت به صورت زير میباشد.:

1- طراحي مفهومي، پايه وتفصيلي پايلوتهاي FCC و RFCC

طراحي مفهومي t پايه و تفصيلي پايلوتهاي FCC و RFCC در مقياس 1 و 20 بشكه در روزبا مشاركت شركت روسي TCI انجام شده است و اطلاعات كليدي زيادي در مورد فرآيند حاصل شده است.

2- ساخت و نصب پايلوت تحقيقاتي FCC با ظرفيت 1 بشكه در روز

پايلوت تحقيقاتي FCC با ظرفيت 1 بشكه در روز ساخته خواهد شد اين پايلوت بر اساس سيستم راكتوري Riser و Regenerator ميباشد.

اين پايلوت جهت تحقيقات زير قابل كاربرد است:

1- بررسي راندمان توليد بنزين با بکار بردن كاتاليستهاي مختلف

2- بررسي كارآئي و راندمان كاتاليستهاي صنعتي

3- بررسي تنوع خوراك FCC

4- بررسي و توسعه دانش فني توليد الفين از فرآيند FCC

5- بررسي و توسعه روشهاي افزايش راندمان توليد بنزين

پايلوت تحقيقاتي FCC با ظرفيت 1 بشكه در روز ساخته خواهد شد اين پايلوت بر اساس سيستم راكتوري Riser و Regenerator ميباشد.

اين پايلوت جهت تحقيقات زير قابل كاربرد است:

1- بررسي راندمان توليد بنزين با بکار بردن كاتاليستهاي مختلف

2- بررسي كارآئي و راندمان كاتاليستهاي صنعتي

3- بررسي تنوع خوراك FCC

4- بررسي و توسعه دانش فني توليد الفين از فرآيند FCC

5- بررسي و توسعه روشهاي افزايش راندمان توليد بنزين

Similar threads

Similar threads

-

درخواست اطلاعات درباره کاربرد های برج حباب

- شروع شده توسط albaloo_gilassi

- پاسخ ها: 0

-

-

گرد آوری اطلاعات فنی مهندسی شیمی

- شروع شده توسط mohammad.aryann

- پاسخ ها: 72

-

اطلاعات جامع در زمینه گاز طبیعی

- شروع شده توسط اسمعیل باباامیری

- پاسخ ها: 0

-

راهنمای ممیزی انرژی تجهیزات و فرآیندهای صنعتی

- شروع شده توسط پیرجو

- پاسخ ها: 0