انتخاب طول محفظه المنت غشا

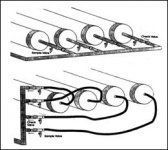

در سيستمهاي اسمز معكوس با آرایش حلزوني طول ظرف استوانه تحت فشار یا مدول در برگیرنده المنتها که گاهی پوسته نگهدارنده نامیده میشوند، متغیری است که بیشترین تأثير را روی طراحي سایر اجزاء سیستممیگذارد. طراحی مدول روی طراحی ساختار فلزی سیستم، هیدرولیک جریان در سیستم و طراحی پمپهای فشار بالای سیستم اثر مستقیم دارد.

برای انتخاب طول مدول نیاز به اطلاع از مشخصات فضای در نظر گرفته شده برای نصب سیستم میباشد. باید در دو انتهای مدولها فضای کافی برای نصب و تعویض المنتها وجود داشته باشد. در غیر این صورت به هنگام نیاز به تعویض المنتها مجبور به جابجائی کل مدول به محل دیگری خواهد بود. از این رو حداقل فاصله 5 فوت از هر طرف مدول پیشنهاد میشود. این فاکتور احتمالاً طول مدول مورد استفاده برای سیستم را تحت تأثیر قرار میدهد.

از نظر اقتصادي، مقرون به صرفه است كه تا حد امكان از طويلترين محفظه المنت استفاده شود، زيرا در اين صورت، تعداد آنها به حداقل ميرسد. به هرحال به علت ظرافت در كار، براي سيستمهاي كوچك اسمز معكوس از تعداد محفظه المنت بيشتر و با طول كمتر استفاده ميشود. به عنوان مثال سه پوسته نگهدارنده (مدول) با طول 80 اينچ تصویر زیباتری نسبت به یک مدول با طول 240 اينچ خواهد داشت. همچنين حمل و نقل آن آسانتر بوده و فضای كمتري را برای نصب اشغال مينماید.

محفظههاي المنت براي كار در فشارهاي مشخصي طراحي ميشوند. در کاربردهای تصفیه آب نیاز به اسکلت فلزی بسیار قوی میباشد و در صورت استفاده از مدول فولادی باید از جنس فولاد زنگ نزن (L 316) انتخاب شود تا مقاومت کافی در برابر غلظت بالای یون کلراید در آب دریا را دارا باشد. سازندگان مدولها آنها را بنحوی میسازند که در فشاری معادل تا 6 برابر فشار کارکرد نرمال را تحمل کند. هر پوسته در 5/1 برابر فشار کارکرد چک ميشود.

از مزاياي محفظههاي المنت فولاد زنگ نزن فشار قوي اين است كه از نظر اسكلت ساختماني، قادر به داشتن مدخل ورودي و خروجي از پهلو ميباشند. لولههاي ورودي و خروجي شاهراه ميتوانند به كنارههاي محفظه المنت متصل شوند. اما زمانی که مدول از جنس فایبرگلاس باشد نمیتوان این کار را انجام داد. زیرا بر مقاومت کل مدول تأثیر منفی میگذارد. در مدولهای فایبرگلاس معمولاً مسیرهای ورودی و خروجی به دو انتهای مدول متصل میشود. در این اتصالات هنگام نیاز به تعویض المنتها باید ابتدا اتصالات دو انتها را باز نمود. پوستههای فایبرگلاس همچنین در مقابل خوردگی مقاوم هستند. يكي از مزاياي استفاده از محفظه المنت تحت فشار از جنس فولاد زنگ نزن، صلب بودن چهارچوب نگهدارنده RO است.

براي كاربرد در فشارهاي پايين، محفظه المنت انتهاي باز از جنس فولاد زنگ نزن عمدتاً گرانتر از نوع فايبرگلاس هستند. براي سيستم RO با المنتها غشا از نوع حلزوني با قطر 2 اينچ، ارزانترین محفظه در دسترس، مدولهای از جنس پلی ونیل کلراید (PVC) میباشد.

اسكلت ساختماني RO

با توجه به اسكلت ساختماني هريك از قطعات RO ، استحكام آنها بايد به اندازهاي باشد كه قابل حمل و نقل باشند. اسكلت بايد به اندازه كافي صلب باشد تا هم محوري الكتروموتور و پمپ فشار قوي را حفظ كند و نيز به خوبي از محفظههاي المنت غشاها و اتصالات لولههاي ورودي و خروجي محافظت كند. همچنين بايد به اندازه كافي صلب باشد تا از وقوع ارتعاشات جلوگيري كند.

معمولترین ماده مورد استفاده در ساخت اسکلت کربن استیل (رنگ خورده) میباشد. البته در نواحی با نرخ خوردگی بالا نظیر محلهای شیرین سازی آب دریا از اسکلت فايبرگلاس استفاده ميشود. فولاد زنگ نزن، اغلب در صنايع دارويي و غذايي مورد استفاده قرار ميگيرد.

يك سيستم كوچك RO با توجه به وزنش ميتواند توسط چهار چوبي كه از ميلههاي 4 و 6 اينچي ساخته شده، نگه داشته شود. در سيستمهاي RO كه طول آن بزرگتر از 180 اينچ است، از ميلههايي با سطح مقطع (I) براي ساخت چهارچوب نگهدارنده استفاده ميشود (شكل 3). همچنين اسكلت بايد شامل ميلههاي قطري مورب باشد تا در طي حمل و نقل از سيستم محافظت كند. اسكلت نگهدارنده وسايل ابزار دقيق و تابلوهاي برق، مشابه اسكلت نگهدارنده غشاها است و ميتوان آن را از تيوبهاي 2 اينچي با ضخامت ديواره به اندازه 3/16 اينچ ساخت. همچنین باید در ساخت و نصب اسکلت فلزی دقت کافی مبذول گردد، تا نواحی مرده (که امکان جمع آب و نخاله در آن وجود دارد) بوجود نیاید.

اسكلت بايد طوري طراحي شود كه به راحتي توسط جرثقيل چنگك دار، قابل جابهجا شدن باشد. جهت حمل سيستمهاي بزرگتر به بالاي تريلي به جرثقيل نياز است و در صورت امكان براي بالا بردن اسكلت RO ، از يك چهارچوب در زير اسكلت استفاده ميشود. حلقههاي بالاتر (يا گوشوارهها) بايد در مركز ثقل RO نصب شوند، هر چند كه ممكن است اسكلت ساختماني سنگينتري براي اين كار لازم باشد، در عين حال از گوشوارهها ميتوان استفاده نمود.

معمولاً پانلهای برقی و ابزار دقیق روی اسکلت اصلی نصب میشوند. حال اگر پمپهای فشار بالای سیستم هم روی همین اسکلت قرار دارند، باید دقت کافی صرف جلوگیری از اثر ارتعاش این پمپها روی کالیبراسیون تجهیزات ابزار دقیق گردد. باید در صورت نیاز از گیرنده لرزش استفاده نمود.

بايد سعي شود كه توزيع بار سيستم RO بر روي نشيمنگاه، به درستي انجام شود. در يك طراحي خوب نبايد الكتروموتور پمپهاي فشار قوي در قسمت انتهايي اسكلت نصب شوند. در غير اين صورت، به هنگام انتقال، سيستم به خاطر سنگيني بيش از حد، به سمتي منحرف ميشود كه الكتروموتور در آنجا نصب شده است.

اسكلت كربن استيل بايد از خلوص كافي برخوردار باشد تا هم از خوردگي جلوگيري شود و هم زيبا باشد. این اسکلت باید سند بلاست شده، شستشوي شيميايي و سپس با ضد زنگ نقاشي شود. در مرحله بعد پوشش با دو لايه اپوكسي با كيفيت بالا يا رنگ لعاب پيشنهاد ميگردد (استفاده از رنگ لعاب آسانتر از اپوكسي بوده و پوششهاي پودري بادوامتر میباشند).

در سيستمهاي اسمز معكوس با آرایش حلزوني طول ظرف استوانه تحت فشار یا مدول در برگیرنده المنتها که گاهی پوسته نگهدارنده نامیده میشوند، متغیری است که بیشترین تأثير را روی طراحي سایر اجزاء سیستممیگذارد. طراحی مدول روی طراحی ساختار فلزی سیستم، هیدرولیک جریان در سیستم و طراحی پمپهای فشار بالای سیستم اثر مستقیم دارد.

برای انتخاب طول مدول نیاز به اطلاع از مشخصات فضای در نظر گرفته شده برای نصب سیستم میباشد. باید در دو انتهای مدولها فضای کافی برای نصب و تعویض المنتها وجود داشته باشد. در غیر این صورت به هنگام نیاز به تعویض المنتها مجبور به جابجائی کل مدول به محل دیگری خواهد بود. از این رو حداقل فاصله 5 فوت از هر طرف مدول پیشنهاد میشود. این فاکتور احتمالاً طول مدول مورد استفاده برای سیستم را تحت تأثیر قرار میدهد.

از نظر اقتصادي، مقرون به صرفه است كه تا حد امكان از طويلترين محفظه المنت استفاده شود، زيرا در اين صورت، تعداد آنها به حداقل ميرسد. به هرحال به علت ظرافت در كار، براي سيستمهاي كوچك اسمز معكوس از تعداد محفظه المنت بيشتر و با طول كمتر استفاده ميشود. به عنوان مثال سه پوسته نگهدارنده (مدول) با طول 80 اينچ تصویر زیباتری نسبت به یک مدول با طول 240 اينچ خواهد داشت. همچنين حمل و نقل آن آسانتر بوده و فضای كمتري را برای نصب اشغال مينماید.

محفظههاي المنت براي كار در فشارهاي مشخصي طراحي ميشوند. در کاربردهای تصفیه آب نیاز به اسکلت فلزی بسیار قوی میباشد و در صورت استفاده از مدول فولادی باید از جنس فولاد زنگ نزن (L 316) انتخاب شود تا مقاومت کافی در برابر غلظت بالای یون کلراید در آب دریا را دارا باشد. سازندگان مدولها آنها را بنحوی میسازند که در فشاری معادل تا 6 برابر فشار کارکرد نرمال را تحمل کند. هر پوسته در 5/1 برابر فشار کارکرد چک ميشود.

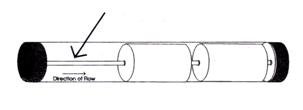

از مزاياي محفظههاي المنت فولاد زنگ نزن فشار قوي اين است كه از نظر اسكلت ساختماني، قادر به داشتن مدخل ورودي و خروجي از پهلو ميباشند. لولههاي ورودي و خروجي شاهراه ميتوانند به كنارههاي محفظه المنت متصل شوند. اما زمانی که مدول از جنس فایبرگلاس باشد نمیتوان این کار را انجام داد. زیرا بر مقاومت کل مدول تأثیر منفی میگذارد. در مدولهای فایبرگلاس معمولاً مسیرهای ورودی و خروجی به دو انتهای مدول متصل میشود. در این اتصالات هنگام نیاز به تعویض المنتها باید ابتدا اتصالات دو انتها را باز نمود. پوستههای فایبرگلاس همچنین در مقابل خوردگی مقاوم هستند. يكي از مزاياي استفاده از محفظه المنت تحت فشار از جنس فولاد زنگ نزن، صلب بودن چهارچوب نگهدارنده RO است.

براي كاربرد در فشارهاي پايين، محفظه المنت انتهاي باز از جنس فولاد زنگ نزن عمدتاً گرانتر از نوع فايبرگلاس هستند. براي سيستم RO با المنتها غشا از نوع حلزوني با قطر 2 اينچ، ارزانترین محفظه در دسترس، مدولهای از جنس پلی ونیل کلراید (PVC) میباشد.

محفظه (مدول) از جنس فايبرگلاس با ابتدا و انتهاي باز

اسكلت ساختماني RO

با توجه به اسكلت ساختماني هريك از قطعات RO ، استحكام آنها بايد به اندازهاي باشد كه قابل حمل و نقل باشند. اسكلت بايد به اندازه كافي صلب باشد تا هم محوري الكتروموتور و پمپ فشار قوي را حفظ كند و نيز به خوبي از محفظههاي المنت غشاها و اتصالات لولههاي ورودي و خروجي محافظت كند. همچنين بايد به اندازه كافي صلب باشد تا از وقوع ارتعاشات جلوگيري كند.

معمولترین ماده مورد استفاده در ساخت اسکلت کربن استیل (رنگ خورده) میباشد. البته در نواحی با نرخ خوردگی بالا نظیر محلهای شیرین سازی آب دریا از اسکلت فايبرگلاس استفاده ميشود. فولاد زنگ نزن، اغلب در صنايع دارويي و غذايي مورد استفاده قرار ميگيرد.

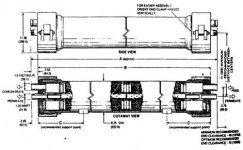

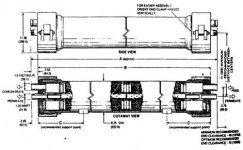

يك سيستم كوچك RO با توجه به وزنش ميتواند توسط چهار چوبي كه از ميلههاي 4 و 6 اينچي ساخته شده، نگه داشته شود. در سيستمهاي RO كه طول آن بزرگتر از 180 اينچ است، از ميلههايي با سطح مقطع (I) براي ساخت چهارچوب نگهدارنده استفاده ميشود (شكل 3). همچنين اسكلت بايد شامل ميلههاي قطري مورب باشد تا در طي حمل و نقل از سيستم محافظت كند. اسكلت نگهدارنده وسايل ابزار دقيق و تابلوهاي برق، مشابه اسكلت نگهدارنده غشاها است و ميتوان آن را از تيوبهاي 2 اينچي با ضخامت ديواره به اندازه 3/16 اينچ ساخت. همچنین باید در ساخت و نصب اسکلت فلزی دقت کافی مبذول گردد، تا نواحی مرده (که امکان جمع آب و نخاله در آن وجود دارد) بوجود نیاید.

نشيمنگاه يك سيستم اسمز معكوس كوچك

اسكلت بايد طوري طراحي شود كه به راحتي توسط جرثقيل چنگك دار، قابل جابهجا شدن باشد. جهت حمل سيستمهاي بزرگتر به بالاي تريلي به جرثقيل نياز است و در صورت امكان براي بالا بردن اسكلت RO ، از يك چهارچوب در زير اسكلت استفاده ميشود. حلقههاي بالاتر (يا گوشوارهها) بايد در مركز ثقل RO نصب شوند، هر چند كه ممكن است اسكلت ساختماني سنگينتري براي اين كار لازم باشد، در عين حال از گوشوارهها ميتوان استفاده نمود.

معمولاً پانلهای برقی و ابزار دقیق روی اسکلت اصلی نصب میشوند. حال اگر پمپهای فشار بالای سیستم هم روی همین اسکلت قرار دارند، باید دقت کافی صرف جلوگیری از اثر ارتعاش این پمپها روی کالیبراسیون تجهیزات ابزار دقیق گردد. باید در صورت نیاز از گیرنده لرزش استفاده نمود.

نشيمنگاه يك سيستم بزرگ اسمز معكوس

بايد سعي شود كه توزيع بار سيستم RO بر روي نشيمنگاه، به درستي انجام شود. در يك طراحي خوب نبايد الكتروموتور پمپهاي فشار قوي در قسمت انتهايي اسكلت نصب شوند. در غير اين صورت، به هنگام انتقال، سيستم به خاطر سنگيني بيش از حد، به سمتي منحرف ميشود كه الكتروموتور در آنجا نصب شده است.

اسكلت كربن استيل بايد از خلوص كافي برخوردار باشد تا هم از خوردگي جلوگيري شود و هم زيبا باشد. این اسکلت باید سند بلاست شده، شستشوي شيميايي و سپس با ضد زنگ نقاشي شود. در مرحله بعد پوشش با دو لايه اپوكسي با كيفيت بالا يا رنگ لعاب پيشنهاد ميگردد (استفاده از رنگ لعاب آسانتر از اپوكسي بوده و پوششهاي پودري بادوامتر میباشند).