You are using an out of date browser. It may not display this or other websites correctly.

You should upgrade or use an alternative browser.

You should upgrade or use an alternative browser.

*** آزمایشگاه پرسلان ***

- شروع کننده موضوع zeinab68

- تاریخ شروع

چینی نیمه زجاجی و زجاجی(china vitreous, semi vitreous )

بر اساس ASTM چینی به فراورده سرامیک زجاجی (متراکم ) و سفید اعم از لعابدار یا بدون لعاب است که

برای مصارف غیر فنی استفاده می شود. در اصطلاح زجاجی به معنای هر نوع تراکم بدنه در هنگام پخت می

شود .

این بدنه ها همان طور که گفته شد سفید و متراکم بوده و چنانچه قطر بدنه آنها نازک باشد نیمه شفاف

هستند. اصولا چینی های نیمه زجاجی و زجاجی ، ارتن ور فلدسپاتی تکامل یافته هستند ، یعنی اگر در

ارتن ور فلدسپاتی مقدار گداز آور ویا درجه حرارت افزایش یابد چینی رجاجی و نیمه زجاجی به وجود می

اید . این چینی در گشور امریکا تکامل یافته اند و در آنجا رایج تر هستند و به عنوان ظروف غذایی مورد

استفاده قرار می گیرند .چینی زجاجی نسبت به چینی نیمه زجاجی متراکم تر است و در عمل حدود صفرتا

یک در صد تخلخل دارند. در عمل استحکام این فراورده ها بیشتر از پرسلان سخت است . فرمول انها تقریبا

شبیه ارتن فلدسپاتی است و به صورت زیر است :

گانی های رسی 48 %

کوارتز 37 %

فلدسپات 15 %

در بدنه زجاجی میزان فلدسپار(گداز اور) نسبت به بدنه نیمه زجاجی بیشتر است در نتیجه میزان تخلخلش

کمتر است. رس (ماده چسبنده ) آن نسبت به بدنه نیمه زجاجی بیشتر است .ولی کوارتز (پرکن ) بدنه

رجاجی کمتر از بدنه نیمه زجاجی است .

این بدنه ها در دمای بالایc˚ 1100تا 1250 پخته می شوند و سپس لعاب آنها در درجه حرارت پایین تر حدود

c˚ 950 تا 1100 ذوب می شوند .

در هنگام پخت مقدار زیادی فاز مایع (حدود 30 % ) در سیستم به وجود می آید که خلل و فرج بین ذرات را پر

می کند و بین آنها پیوند بر قرار می کند .در فرایند زجاجی شدن یک پخت مناسب به نحوی که تراکم کافی در

بدنه ایجاد شود و در عین حال تغییر شکل در بدنه بوجود نیاید احتیاج است پس لازم است به عواملی که

تاثیر زیادی در فرایند زجاجی شدن بدنه دارد توجه شود که مهم ترین آن عبارتند از مقدار و ویسکوزیته مایع و

ابعاد ذرات و زمان .

بر اساس ASTM چینی به فراورده سرامیک زجاجی (متراکم ) و سفید اعم از لعابدار یا بدون لعاب است که

برای مصارف غیر فنی استفاده می شود. در اصطلاح زجاجی به معنای هر نوع تراکم بدنه در هنگام پخت می

شود .

این بدنه ها همان طور که گفته شد سفید و متراکم بوده و چنانچه قطر بدنه آنها نازک باشد نیمه شفاف

هستند. اصولا چینی های نیمه زجاجی و زجاجی ، ارتن ور فلدسپاتی تکامل یافته هستند ، یعنی اگر در

ارتن ور فلدسپاتی مقدار گداز آور ویا درجه حرارت افزایش یابد چینی رجاجی و نیمه زجاجی به وجود می

اید . این چینی در گشور امریکا تکامل یافته اند و در آنجا رایج تر هستند و به عنوان ظروف غذایی مورد

استفاده قرار می گیرند .چینی زجاجی نسبت به چینی نیمه زجاجی متراکم تر است و در عمل حدود صفرتا

یک در صد تخلخل دارند. در عمل استحکام این فراورده ها بیشتر از پرسلان سخت است . فرمول انها تقریبا

شبیه ارتن فلدسپاتی است و به صورت زیر است :

گانی های رسی 48 %

کوارتز 37 %

فلدسپات 15 %

در بدنه زجاجی میزان فلدسپار(گداز اور) نسبت به بدنه نیمه زجاجی بیشتر است در نتیجه میزان تخلخلش

کمتر است. رس (ماده چسبنده ) آن نسبت به بدنه نیمه زجاجی بیشتر است .ولی کوارتز (پرکن ) بدنه

رجاجی کمتر از بدنه نیمه زجاجی است .

این بدنه ها در دمای بالایc˚ 1100تا 1250 پخته می شوند و سپس لعاب آنها در درجه حرارت پایین تر حدود

c˚ 950 تا 1100 ذوب می شوند .

در هنگام پخت مقدار زیادی فاز مایع (حدود 30 % ) در سیستم به وجود می آید که خلل و فرج بین ذرات را پر

می کند و بین آنها پیوند بر قرار می کند .در فرایند زجاجی شدن یک پخت مناسب به نحوی که تراکم کافی در

بدنه ایجاد شود و در عین حال تغییر شکل در بدنه بوجود نیاید احتیاج است پس لازم است به عواملی که

تاثیر زیادی در فرایند زجاجی شدن بدنه دارد توجه شود که مهم ترین آن عبارتند از مقدار و ویسکوزیته مایع و

ابعاد ذرات و زمان .

در سیستم سه جزیی رس ، فلدسپات و کوارتز فاز مایع می تواند از ذوب یک کانی به عنوان مثال فلدسپات

ویا از ترکیب دو یا چند ماده متفاوت به عنوان مثال سیلیس و قلیایی ها بوجود بیاید . در هر حال بدیهی است

که ترکیب بدنه یگی از مهم ترین عوامل موثر در مقدار فاز مایع حاصل در خلال پخت است . در مورد بعضی از

ترکیبات ممکن است در یک محدوده حرارتی بسیار کم مقادیر زیادی فاز مایع به وجود آید . در این شرایط

احتمال تغییر شکل بدنه بسیار زیاد بوده و برای اجتناب ار آن لازم است کنترل دقیقی بر کلیه عوامل موثر در

واکنش زجاجی شدن بدنه بعمل آید . به طور دقیق تر منظور از محدوده پخت محدوده ای است که فرایند

زجاجی شدن بدنه و وقوع تراکم آغاز گردیده تا مرحله ای که اولین تغییرات در شکل فراورده بوقوع میپیوندد.

در فرایند زجاجی شدن علاوه بر مقدار فاز مایع ،ویسکوزیته فار مایع نیز دارای اهمیت بسیاری می باشد برا

ی اجتناب ار تغییر شکل فراورده ها در هنگام پخت لازم است که ویسکوزیته فاز مایع به اندازه کافی زیاد باشد

در این مورد مقادیر کمی فاز مایع با ویسکوزیته کم ، در مقایسه با مقدار زیادی فاز مایع با ویسکوزیته زیاد

می تواند مسیله سازتر و خطرناک تر باشد . در رابطه با این مورد نیز ترکیب بدنه بسیار موثر است .

علاوه بر مقدار ویسکوزیته فاز مایع ، ابعاد ذرات نیر در شدت فرایند زجاجی شدن ، عامل بسیار مهمی بوده

است و بنابراین باید دقیقا کنترل شود . به عنوان مثال اگر ابعاد متوسط ذرات از 10 میکرون به 1 میکرون

کاهش یابد ، سرعت واکنش 10 برابر بیشتر خواهد بود .

در فرایند زجاجی شدن زمان عامل دیگری است که به طور محدودی می تواند باعث ترکم بدنه شود . این

مطلب بخصوص در بالاترین درجه حرارت پخت ، یعنی در وضیعتی که بدنه باید به نهایت ترکم خود برسد ،

بسیار مهم است .

می دانیم که افزایش درجه حرارت باعث کاهش ویسکوزیته و افزایش مقدار فاز مایع می گردد.

ویا از ترکیب دو یا چند ماده متفاوت به عنوان مثال سیلیس و قلیایی ها بوجود بیاید . در هر حال بدیهی است

که ترکیب بدنه یگی از مهم ترین عوامل موثر در مقدار فاز مایع حاصل در خلال پخت است . در مورد بعضی از

ترکیبات ممکن است در یک محدوده حرارتی بسیار کم مقادیر زیادی فاز مایع به وجود آید . در این شرایط

احتمال تغییر شکل بدنه بسیار زیاد بوده و برای اجتناب ار آن لازم است کنترل دقیقی بر کلیه عوامل موثر در

واکنش زجاجی شدن بدنه بعمل آید . به طور دقیق تر منظور از محدوده پخت محدوده ای است که فرایند

زجاجی شدن بدنه و وقوع تراکم آغاز گردیده تا مرحله ای که اولین تغییرات در شکل فراورده بوقوع میپیوندد.

در فرایند زجاجی شدن علاوه بر مقدار فاز مایع ،ویسکوزیته فار مایع نیز دارای اهمیت بسیاری می باشد برا

ی اجتناب ار تغییر شکل فراورده ها در هنگام پخت لازم است که ویسکوزیته فاز مایع به اندازه کافی زیاد باشد

در این مورد مقادیر کمی فاز مایع با ویسکوزیته کم ، در مقایسه با مقدار زیادی فاز مایع با ویسکوزیته زیاد

می تواند مسیله سازتر و خطرناک تر باشد . در رابطه با این مورد نیز ترکیب بدنه بسیار موثر است .

علاوه بر مقدار ویسکوزیته فاز مایع ، ابعاد ذرات نیر در شدت فرایند زجاجی شدن ، عامل بسیار مهمی بوده

است و بنابراین باید دقیقا کنترل شود . به عنوان مثال اگر ابعاد متوسط ذرات از 10 میکرون به 1 میکرون

کاهش یابد ، سرعت واکنش 10 برابر بیشتر خواهد بود .

در فرایند زجاجی شدن زمان عامل دیگری است که به طور محدودی می تواند باعث ترکم بدنه شود . این

مطلب بخصوص در بالاترین درجه حرارت پخت ، یعنی در وضیعتی که بدنه باید به نهایت ترکم خود برسد ،

بسیار مهم است .

می دانیم که افزایش درجه حرارت باعث کاهش ویسکوزیته و افزایش مقدار فاز مایع می گردد.

خصوصیات بدنه :

هر بدنه ساخته شده دارای ویژگی ها و خصوصیاتی است که در اینجه به اختصاربرخی از آنها را توضیح می

دهیم .

پلاستیسیته :

خاصیتی که یک ماده را قادر می سازد تا در اثز یک نیروی خارجی بدون شکست و گسستگی تغییر شکل

داده و بعد از حذف یا کاهش نیرو همچنان شکل خود را حفظ نماید.

اندازه ذرات کانی های رسی موجود در یک نمونه از مهمترین عوامل موثر در مقدار پلاستی سیته است و هر

عملی که باعث ریز شدن ذرات رس شود پلاستیسیته را افزایش می دهد ، مثلا آب و هوازدگی رسها ویا هم

خوردن رسها در همزن هایی با سرعت زیاد با عث افزایش پلا ستیسیته می شود . در نتیجه بالکلی ها در

مقایسه با کاﺋولن ها پلاستیسیته بیشتری دارند . علاوه بر مورد فوق چگونگی شکل ذرات نیز موثر است .

علاوه بر این چگونگی انتشار ابعاد ذرات مختلف نیز در قابلیت پلاستیسیته و استحکام نمونه تأثیر گذار

است .اگر ابعاد ذرات بسیار ریز باشد و در یک محدوده خاص یکسان باشد ، مقدار پلاستیسیته زیاد خواهد

بود ولی به دلیل اصطکاک کم ذرات با هم استحکام تر کمی دارند . در چنین مواردی برای ایجاد استحکام تر

مناسب از سیلیس با ذرات ریز (پرکننده ها ) استفاده می کنند . باید در نظر داشت که اگر بیش از ذرات غیر

پلاستیک اضافه کنیم نه تنها استحکام تر افزایش نمی یابد بلکه کاهش نیز می یابد و پلاستیسیته نیز

کاهش می یابد .

مایع جذب شده در سطح رس و نوع آن نیزیکی دیگر از عوامل ایجاد کننده و موثر پلاستی سیته است .

نمونه های که دارای پلاستی سیته زیاد هستند آب بیشتری نیز جذب می کنند .مقدار آبی که یک نمونه

جهت ایجاد یک خمیر مناسب جذب می نماید به آب پلاستی سیته مشهور است . که اگر آب مصرفی کمتر

از این حد باشد خمیر ایجاد شده سفت خواهد بود به راحتی نمی تواند شکل بگیرد . و اگر بیشتر از اندازه

آب اضافه نماییم خمیر ایجاد شده بیش از حد نرم و چسبناک خواهد بود و غیر قابل مصرف خواهد بود . مایع

جذب شده در سطح رس یکی دیگر از عوامل ایجاد کننده و موثر در سطح رس است .مولکولهای مایعات

قطبی در سطح ذرات رس جذب گردیده بدین وسیله باعث لغزش و ایجاد سهولت در حرکت ذرات رس می

گردد . در یک نمونه هرقدر مقدار پلاستیسیته بیشتر باشد مقدار استحکام خشک ، انقباض تر به خشک و

نیز آب پلاستیسیته نیز افزایش می یابد . البته عکس این موضوع صادق نیست .البته با افزایش فشار می

توان با مقدار آب کمتری به همان میزان پلاستیسیته رسید ، که آب کمتر باعث انقباض تر به خشک کمتر می

شود که در نتیجه تنش کمتری در خلال پخت به وجود می آید و احتمال وقوع ترک کمتر خواهد شد .

البته مواد غیر پلاستیک نیز آب را در سطح ذرات خود جذب می کند ولی پلاستیسیته به دست آمده از این

طریق قابل مقایسه با پلاستیسیته به وجود آمده از طریق ذرات رسی نیست چون شکل ذرات رس پهن و

بشقابی شکل هستند که باعث سهولت لغزش ذرات روی هم می شود .

هر بدنه ساخته شده دارای ویژگی ها و خصوصیاتی است که در اینجه به اختصاربرخی از آنها را توضیح می

دهیم .

پلاستیسیته :

خاصیتی که یک ماده را قادر می سازد تا در اثز یک نیروی خارجی بدون شکست و گسستگی تغییر شکل

داده و بعد از حذف یا کاهش نیرو همچنان شکل خود را حفظ نماید.

اندازه ذرات کانی های رسی موجود در یک نمونه از مهمترین عوامل موثر در مقدار پلاستی سیته است و هر

عملی که باعث ریز شدن ذرات رس شود پلاستیسیته را افزایش می دهد ، مثلا آب و هوازدگی رسها ویا هم

خوردن رسها در همزن هایی با سرعت زیاد با عث افزایش پلا ستیسیته می شود . در نتیجه بالکلی ها در

مقایسه با کاﺋولن ها پلاستیسیته بیشتری دارند . علاوه بر مورد فوق چگونگی شکل ذرات نیز موثر است .

علاوه بر این چگونگی انتشار ابعاد ذرات مختلف نیز در قابلیت پلاستیسیته و استحکام نمونه تأثیر گذار

است .اگر ابعاد ذرات بسیار ریز باشد و در یک محدوده خاص یکسان باشد ، مقدار پلاستیسیته زیاد خواهد

بود ولی به دلیل اصطکاک کم ذرات با هم استحکام تر کمی دارند . در چنین مواردی برای ایجاد استحکام تر

مناسب از سیلیس با ذرات ریز (پرکننده ها ) استفاده می کنند . باید در نظر داشت که اگر بیش از ذرات غیر

پلاستیک اضافه کنیم نه تنها استحکام تر افزایش نمی یابد بلکه کاهش نیز می یابد و پلاستیسیته نیز

کاهش می یابد .

مایع جذب شده در سطح رس و نوع آن نیزیکی دیگر از عوامل ایجاد کننده و موثر پلاستی سیته است .

نمونه های که دارای پلاستی سیته زیاد هستند آب بیشتری نیز جذب می کنند .مقدار آبی که یک نمونه

جهت ایجاد یک خمیر مناسب جذب می نماید به آب پلاستی سیته مشهور است . که اگر آب مصرفی کمتر

از این حد باشد خمیر ایجاد شده سفت خواهد بود به راحتی نمی تواند شکل بگیرد . و اگر بیشتر از اندازه

آب اضافه نماییم خمیر ایجاد شده بیش از حد نرم و چسبناک خواهد بود و غیر قابل مصرف خواهد بود . مایع

جذب شده در سطح رس یکی دیگر از عوامل ایجاد کننده و موثر در سطح رس است .مولکولهای مایعات

قطبی در سطح ذرات رس جذب گردیده بدین وسیله باعث لغزش و ایجاد سهولت در حرکت ذرات رس می

گردد . در یک نمونه هرقدر مقدار پلاستیسیته بیشتر باشد مقدار استحکام خشک ، انقباض تر به خشک و

نیز آب پلاستیسیته نیز افزایش می یابد . البته عکس این موضوع صادق نیست .البته با افزایش فشار می

توان با مقدار آب کمتری به همان میزان پلاستیسیته رسید ، که آب کمتر باعث انقباض تر به خشک کمتر می

شود که در نتیجه تنش کمتری در خلال پخت به وجود می آید و احتمال وقوع ترک کمتر خواهد شد .

البته مواد غیر پلاستیک نیز آب را در سطح ذرات خود جذب می کند ولی پلاستیسیته به دست آمده از این

طریق قابل مقایسه با پلاستیسیته به وجود آمده از طریق ذرات رسی نیست چون شکل ذرات رس پهن و

بشقابی شکل هستند که باعث سهولت لغزش ذرات روی هم می شود .

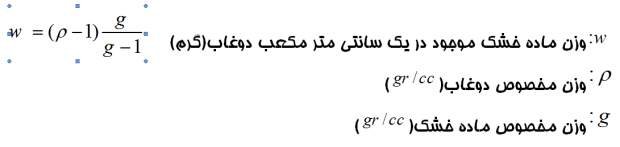

وزن مخصوص دوغاب :

وزن مخصوص دوغاب بیان گر نسبت مواد جامد و آب است ، وزن مخصوص دوغاب ها باید حتی الامکان زیاد

باشد . علت استفاده از روان کننده ها به همین دلیل است

.وزن مخصوص دوغاب هاي ريخته گري بايد حتي المقدور بالا باشد.علت اساسي استفاده از روان كننده ها در

دوغاب هاي ريخته گري همين مورد است.چرا كه بدون استفاده از روان كننده ها,تهيه دوغاب هايي با وزن

مخصوص بالا تقريبا غير ممكن است(.با آگاهي از وزن مخصوص مي توان به راحتي با استفاده از فرمول برونيا

مقدار مواد خشك موجود در دوغاب را محاسبه كرد.)

وزن مخصوص دوغاب بیان گر نسبت مواد جامد و آب است ، وزن مخصوص دوغاب ها باید حتی الامکان زیاد

باشد . علت استفاده از روان کننده ها به همین دلیل است

.وزن مخصوص دوغاب هاي ريخته گري بايد حتي المقدور بالا باشد.علت اساسي استفاده از روان كننده ها در

دوغاب هاي ريخته گري همين مورد است.چرا كه بدون استفاده از روان كننده ها,تهيه دوغاب هايي با وزن

مخصوص بالا تقريبا غير ممكن است(.با آگاهي از وزن مخصوص مي توان به راحتي با استفاده از فرمول برونيا

مقدار مواد خشك موجود در دوغاب را محاسبه كرد.)

پیوست ها

ویسکوزیته :

ویسکوزیته یک دوغاب بر خلاف وزن مخصوص آن باید کم باشد که بتواند از الک ها و لوله ها عبور کند و بتواند

همه ی گوشه ها و زوایای قالب را پر کند . مسئله مهم در ارتباط بين وزن مخصوص,ويسكوزيته و روان كننده

اين موضوع است كه اگر چه تغييرات وزن مخصوص و يا به عبارت ديگر مقدار آب و نيز تغييرات مقدار روان

كننده در ويسكوزيته موثر مي باشند.اما تغييرات مقدار روان كننده در مقدار وزن مخصوص بي تاثير بوده و

نتيجتا در خطوط توليد كارخانجات,با اندازه گيري ويسكوزيته و وزن مخصوص در بسياري موارد مي توان به

تغييرات در مقدار روان كننده پي برد.

كنترل ويسكوزيته دوغاب از موارد مهم در كارخانجات سراميك و روشي مناسب براي كنترل آب و درصد روان

ساز در دوغاب است.كه توسط انواع ويسكومتر اندازه گيري مي شود. به طور كلي مي توان گفت كه سياليت

يك دوغاب با نسبت ذرات جامد موجود در ان نسبت عكس دارد.به

اين معنا كه هر قدر ميزان ذرات جامد در يك دوغاب زياد باشد سياليت دوغاب كم بوده و بالعكس هر قدر

ميزان ذرات جامد دوغاب كم باشدسياليت و روان بودن ان دوغاب زياد خواهد بود .

ویسکوزیته یک دوغاب بر خلاف وزن مخصوص آن باید کم باشد که بتواند از الک ها و لوله ها عبور کند و بتواند

همه ی گوشه ها و زوایای قالب را پر کند . مسئله مهم در ارتباط بين وزن مخصوص,ويسكوزيته و روان كننده

اين موضوع است كه اگر چه تغييرات وزن مخصوص و يا به عبارت ديگر مقدار آب و نيز تغييرات مقدار روان

كننده در ويسكوزيته موثر مي باشند.اما تغييرات مقدار روان كننده در مقدار وزن مخصوص بي تاثير بوده و

نتيجتا در خطوط توليد كارخانجات,با اندازه گيري ويسكوزيته و وزن مخصوص در بسياري موارد مي توان به

تغييرات در مقدار روان كننده پي برد.

كنترل ويسكوزيته دوغاب از موارد مهم در كارخانجات سراميك و روشي مناسب براي كنترل آب و درصد روان

ساز در دوغاب است.كه توسط انواع ويسكومتر اندازه گيري مي شود. به طور كلي مي توان گفت كه سياليت

يك دوغاب با نسبت ذرات جامد موجود در ان نسبت عكس دارد.به

اين معنا كه هر قدر ميزان ذرات جامد در يك دوغاب زياد باشد سياليت دوغاب كم بوده و بالعكس هر قدر

ميزان ذرات جامد دوغاب كم باشدسياليت و روان بودن ان دوغاب زياد خواهد بود .

تیکسوتروپی :

خاصیت تیکسوتروپی به افزایش ویسکوزیته در اثر سکون و کاهش ویسکوزیته در اثر هم خوردن گفته می

شود . در حالت روان شده ذرات رس به صورت مجزا ومنفرد در سوسپانسیون به صورت معلق وجود دارند و در

حالت خشک شده به موازات هم قرار می گیرند و ساختمان متراکم تر و غیرقابل نفوذتری را به وجود می

آورند به چنین ساختمانی در اصطلاح ساختمان سطح به سطح می گویند . در حالت انعقاد ذرات در

سوسپانسیون به صورت بازتری نسبت به هم قرار می گیرند که در آن لبه هر ذره به سطح ذره دیگر متصل

است وبه چنین ساختمانی ، ساختمان لبه به سطح می گویند .در سوسپانسیون های منعقد

( تیکسوتروپ ) به علت ساختمان لبه به سطح امکان نفوذ و عبور آب بیشتر است و ویسکوزیته نیز بیشتر

است . به همین دلیل دوغاب فلوکوله رسوبش حجیم تر است و استحکام خشکشان نسبت به دوغاب

دفلوکوله کمتر است ولی استحکام پلاستیک دوغاب فلوکوله بیشتر است از دوغاب دفلوکوله در نتیجه برای

دوغاب های ریخته گری مقادیر کمی خاصیت تیکسوتروپی مناسب است .البته زیادی این خاصیت باعث

سستی فراورده می شود و فراورده تغییر شکل می دهد و با تکان دادن ممکن است مجددا به دوغاب تبدیل

شوند . روان کننده ها هم باعث کاهش ویسکوزیته می شوند و هم باعث کاهش تیکسوتروپی می

شوند .پس باید مقدار روان کننده به نحوی تنظیم شود که با ایجاد بیشترین روانی مقادیر کمی تیکسوتروپی

نیز در دوغاب به جای بگذارد . دلیل استفاده هم زمان از سیلیکات و کربنات سدیم همین مورد است .

سیلیکات سدیم روان ساز بسیار خوبی است ولی خاصیت تیکسوتروپی را بطور کامل از بین می برد . ولی

کربنات سدیم در عین حال که باعث کاهش ویسکوزیته می شود مقادیر کمی تیکسوتروپی نیز در دوغاب

باقی می گذارد .

برای اندازه گیری ویسکوزیته و تیکسوتروپی از دستگاه ویسکومتر پیچشی استفاده می شود ، به وسیله این

دستگاه ویسکوزیته از طریق مقاومتی که دوغاب در برابر حرکت یک وزنه ی استوانه ای شکل از خود نشان

می دهد اندازه گیری می شود . تیکسوتروپی سوسپانسیون های مختلف نیز از طریق همین دستگاه

استفاده می شود بدین ترتیب که ویسکوزیته دوغاب در دونوبت اندازه گیری می شود ، بار اول بعد از هم

خوردن کامل دوغاب و بار دوم پس از ماندن دوغاب در مدت زمانی معین (معمولا پس از 1 و یا 5 دقیقه ) .

تفاوت بین نتایج حاصله از دو آزمایش مقدار تیکسوتروپی را مشخص می کند .

خاصیت تیکسوتروپی به افزایش ویسکوزیته در اثر سکون و کاهش ویسکوزیته در اثر هم خوردن گفته می

شود . در حالت روان شده ذرات رس به صورت مجزا ومنفرد در سوسپانسیون به صورت معلق وجود دارند و در

حالت خشک شده به موازات هم قرار می گیرند و ساختمان متراکم تر و غیرقابل نفوذتری را به وجود می

آورند به چنین ساختمانی در اصطلاح ساختمان سطح به سطح می گویند . در حالت انعقاد ذرات در

سوسپانسیون به صورت بازتری نسبت به هم قرار می گیرند که در آن لبه هر ذره به سطح ذره دیگر متصل

است وبه چنین ساختمانی ، ساختمان لبه به سطح می گویند .در سوسپانسیون های منعقد

( تیکسوتروپ ) به علت ساختمان لبه به سطح امکان نفوذ و عبور آب بیشتر است و ویسکوزیته نیز بیشتر

است . به همین دلیل دوغاب فلوکوله رسوبش حجیم تر است و استحکام خشکشان نسبت به دوغاب

دفلوکوله کمتر است ولی استحکام پلاستیک دوغاب فلوکوله بیشتر است از دوغاب دفلوکوله در نتیجه برای

دوغاب های ریخته گری مقادیر کمی خاصیت تیکسوتروپی مناسب است .البته زیادی این خاصیت باعث

سستی فراورده می شود و فراورده تغییر شکل می دهد و با تکان دادن ممکن است مجددا به دوغاب تبدیل

شوند . روان کننده ها هم باعث کاهش ویسکوزیته می شوند و هم باعث کاهش تیکسوتروپی می

شوند .پس باید مقدار روان کننده به نحوی تنظیم شود که با ایجاد بیشترین روانی مقادیر کمی تیکسوتروپی

نیز در دوغاب به جای بگذارد . دلیل استفاده هم زمان از سیلیکات و کربنات سدیم همین مورد است .

سیلیکات سدیم روان ساز بسیار خوبی است ولی خاصیت تیکسوتروپی را بطور کامل از بین می برد . ولی

کربنات سدیم در عین حال که باعث کاهش ویسکوزیته می شود مقادیر کمی تیکسوتروپی نیز در دوغاب

باقی می گذارد .

برای اندازه گیری ویسکوزیته و تیکسوتروپی از دستگاه ویسکومتر پیچشی استفاده می شود ، به وسیله این

دستگاه ویسکوزیته از طریق مقاومتی که دوغاب در برابر حرکت یک وزنه ی استوانه ای شکل از خود نشان

می دهد اندازه گیری می شود . تیکسوتروپی سوسپانسیون های مختلف نیز از طریق همین دستگاه

استفاده می شود بدین ترتیب که ویسکوزیته دوغاب در دونوبت اندازه گیری می شود ، بار اول بعد از هم

خوردن کامل دوغاب و بار دوم پس از ماندن دوغاب در مدت زمانی معین (معمولا پس از 1 و یا 5 دقیقه ) .

تفاوت بین نتایج حاصله از دو آزمایش مقدار تیکسوتروپی را مشخص می کند .

خواص رئولوژيكي دوغاب

يكي از شاخههاي دانش رئولوژي بررسي خواص رئولوژيكي دوغاب بدنههاي سراميكي ميباشد. خواص

رئولوژيكي اين دوغابها نقش اساسي را در طراحي دستگاههاي فرآيند توليد، مانند آسيابهاي گلولهاي

همزنها اسپري درايرها و ميزان بازدهي آنها دارد. افزايش دانسيته دوغاب با توجه به محدوده قابل قبول

ويسكوزيته آن، راندمان دستگاههاي مذكور را افزايش داده و باعث افزايش مقدار توليد ميشود. خواص

شيميايي و مينرالي مواد اوليه، ويسكوزيته فاز پيوسته، غلظت حجمي، اندازه، دانهبندي و شكل ذرات ،

نيروهاي بين ذرات ، يونهاي

موجود در فاز پيوسته و روانكنندههاي استفاده شده پارامترهايي هستند كه بر خواص رئولوژيكي دوغابهاي

سراميكي تاثير ميگذارند.

يكي از شاخههاي دانش رئولوژي بررسي خواص رئولوژيكي دوغاب بدنههاي سراميكي ميباشد. خواص

رئولوژيكي اين دوغابها نقش اساسي را در طراحي دستگاههاي فرآيند توليد، مانند آسيابهاي گلولهاي

همزنها اسپري درايرها و ميزان بازدهي آنها دارد. افزايش دانسيته دوغاب با توجه به محدوده قابل قبول

ويسكوزيته آن، راندمان دستگاههاي مذكور را افزايش داده و باعث افزايش مقدار توليد ميشود. خواص

شيميايي و مينرالي مواد اوليه، ويسكوزيته فاز پيوسته، غلظت حجمي، اندازه، دانهبندي و شكل ذرات ،

نيروهاي بين ذرات ، يونهاي

موجود در فاز پيوسته و روانكنندههاي استفاده شده پارامترهايي هستند كه بر خواص رئولوژيكي دوغابهاي

سراميكي تاثير ميگذارند.

معيار هاي انتخاب روانسازها

1-قيمت 2-اثر 3-پايداري

calgon يا هگزا متا فسفات سديم اثر قويتري نسبت سيليكات سديم دارد اما دو عيب عدم

پايداري و قيمت بالاتري نسبت به سيليكات سديم باعث استفاده كمتر آن در صنعت ميشود.

از جمله روانسازها به تركيبات (سيترات ، استات، كربنات، فسفات سديم ). اگر بدنه اي با پلاستيسيته كم و

ميزان محافظ كلو ئيدي كم داشته باشيم دفلوكو لانت اصلي سيليكات سديم است كه با هيدروليز ذرات

كلوئيدي زياد بوجود مي آيد اگر بدنه با پلاستيسيته (بالكلي زياد بدنه)و ميزان محافظ كلوئيدي بالا داشته

باشيم ديگر به ذرات كلوئيدي ناشي از سيليكات سديم نيازي نيست ومي توان از كربنات سديم استفاده

كرد .

در عمل معمولاً نسبتي از كربنات سديم سيليكات سديم بكار مي برند .بهترين نتيجه (كمترين

ويسكوزيته )وقتي اتفاق مي افتد كه اول كربنات سديم و بعد سيليكات سديم استفاده شود و ويسكوزيته بالا

وقتي است كه هردو روانساز با هم استفاده شوند . رقيق ترين دوغاب وقتي داريم كه نسبت كربنات كلسيم

به سيليكات سديم 3به4 باشد(4/3).ولي اينهم متاثر از ماهيت كلوئيدهاي مختلف ,مقدار و اجزاي بدنه ,

ترتيب اضافه كردن روانساز ها است.

1-قيمت 2-اثر 3-پايداري

calgon يا هگزا متا فسفات سديم اثر قويتري نسبت سيليكات سديم دارد اما دو عيب عدم

پايداري و قيمت بالاتري نسبت به سيليكات سديم باعث استفاده كمتر آن در صنعت ميشود.

از جمله روانسازها به تركيبات (سيترات ، استات، كربنات، فسفات سديم ). اگر بدنه اي با پلاستيسيته كم و

ميزان محافظ كلو ئيدي كم داشته باشيم دفلوكو لانت اصلي سيليكات سديم است كه با هيدروليز ذرات

كلوئيدي زياد بوجود مي آيد اگر بدنه با پلاستيسيته (بالكلي زياد بدنه)و ميزان محافظ كلوئيدي بالا داشته

باشيم ديگر به ذرات كلوئيدي ناشي از سيليكات سديم نيازي نيست ومي توان از كربنات سديم استفاده

كرد .

در عمل معمولاً نسبتي از كربنات سديم سيليكات سديم بكار مي برند .بهترين نتيجه (كمترين

ويسكوزيته )وقتي اتفاق مي افتد كه اول كربنات سديم و بعد سيليكات سديم استفاده شود و ويسكوزيته بالا

وقتي است كه هردو روانساز با هم استفاده شوند . رقيق ترين دوغاب وقتي داريم كه نسبت كربنات كلسيم

به سيليكات سديم 3به4 باشد(4/3).ولي اينهم متاثر از ماهيت كلوئيدهاي مختلف ,مقدار و اجزاي بدنه ,

ترتيب اضافه كردن روانساز ها است.

علّت صعود منحني روانسازي

هر چه مقدار روانسازها بيشتر ميشود ويسكوزيته دو غاب كمتر ميشود به عبارتي ميتوان مقدار آب مصرفي

دوغاب را براي رسيدن يك ويسكوزيته خاص كمتركرد .تداخل ابر دو ذره باعث صعود منحني فوق

ميشود .پتانسيل زتا ناشي از ذخيره بار است هرچه پتانسيل زتا بيشتر باشد دو غاب روانسازتراست.

برای فهم اساسی شکل گیری یک دوغاب سرامیکی ابتدا باید به تعامل بین ذرات رسی و آب اشاره کرد.به

عبارت دیگر ابتدا باید سیستم رس-آب مورد بررسی قرار گیرد.ذرات رسی به هنگام معلق شدن در آب ممکن

است دو رفتار کاملا" متمایز از خود نشان دهند. با توجه به بار الکترو استاتیکی سطحشان: رس ها یا جذب

یکدیگر شده و یا یکدیگر را دفع میکنند.به بیان واضح تر ذرات رس در محیط اسیدی یکدیگر را به صورت لبه به

سطح جذب کرده که اصطلاحا" حالت ((فلکولاسیون)) در دوغاب به وجود می آید. یا اینکه در محیط قلیایی به

صورت سطح به سطح یکدیگر را دفع میکنند و اصطلاحا"حالت ((دفلکولاسیون)) به وجود می آورند.در حالت

فلکوله جاذبه لبه به سطح در ذرات باعث بالا رفتن ویسکوزیته دوغاب میشود و در حالت دفلکوله دافعه سطح

به سطح ذرات باعث کاهش ویسکوزیته و روانی دوغاب رسی می شود.

هر چه مقدار روانسازها بيشتر ميشود ويسكوزيته دو غاب كمتر ميشود به عبارتي ميتوان مقدار آب مصرفي

دوغاب را براي رسيدن يك ويسكوزيته خاص كمتركرد .تداخل ابر دو ذره باعث صعود منحني فوق

ميشود .پتانسيل زتا ناشي از ذخيره بار است هرچه پتانسيل زتا بيشتر باشد دو غاب روانسازتراست.

برای فهم اساسی شکل گیری یک دوغاب سرامیکی ابتدا باید به تعامل بین ذرات رسی و آب اشاره کرد.به

عبارت دیگر ابتدا باید سیستم رس-آب مورد بررسی قرار گیرد.ذرات رسی به هنگام معلق شدن در آب ممکن

است دو رفتار کاملا" متمایز از خود نشان دهند. با توجه به بار الکترو استاتیکی سطحشان: رس ها یا جذب

یکدیگر شده و یا یکدیگر را دفع میکنند.به بیان واضح تر ذرات رس در محیط اسیدی یکدیگر را به صورت لبه به

سطح جذب کرده که اصطلاحا" حالت ((فلکولاسیون)) در دوغاب به وجود می آید. یا اینکه در محیط قلیایی به

صورت سطح به سطح یکدیگر را دفع میکنند و اصطلاحا"حالت ((دفلکولاسیون)) به وجود می آورند.در حالت

فلکوله جاذبه لبه به سطح در ذرات باعث بالا رفتن ویسکوزیته دوغاب میشود و در حالت دفلکوله دافعه سطح

به سطح ذرات باعث کاهش ویسکوزیته و روانی دوغاب رسی می شود.

تئوری لایه مضاعف و پتانسیل زتا

طبق این تئوری سطح رس از دو لایه بار دار تشکیل شده است.لایه داخلی دارای بار منفی بوده لایه

خارجی بار مثبت دارد. بارهای منفی لایه داخلی همان بارهای خنثی نشده سطح رس هستند. بارهای

مثبت لایه خارجی ناشی از کاتیون هایی است که سطح رس جذب میکند. در حالت معلق شدن ذرات

رسی در آب ملکول های قطبی آب نیز توسط لایه داخلی جذب می شوند.باید توجه داشت که ملکول

های قطبی آب به صورت منظم جذب سطح رس می شوند .یعنی سر مثبت آنها در طرف لایه داخلی بوده و

سر منفی آنها به سمت خارج است.در فاصله x از سطح رس، میزان بار منفی سطح، توسط بارهای مثبت

خنثی می شود.میزان بار الکتریکی در مرز x با عنوان جنبش الکتریکی یا همان ((پتانسیل زتا)) معرفی می

شود.میزان پتانسیل زتا عملا" مشخص کننده روانی یا انعقاد دوغاب است.روانی یا انعقاد دوغاب نیز تاثیر

مستقیم بر ضخامت لایه ریخته گری شده دارد.

تصوير-(لايه مضاعف در سطح رس)

طبق این تئوری سطح رس از دو لایه بار دار تشکیل شده است.لایه داخلی دارای بار منفی بوده لایه

خارجی بار مثبت دارد. بارهای منفی لایه داخلی همان بارهای خنثی نشده سطح رس هستند. بارهای

مثبت لایه خارجی ناشی از کاتیون هایی است که سطح رس جذب میکند. در حالت معلق شدن ذرات

رسی در آب ملکول های قطبی آب نیز توسط لایه داخلی جذب می شوند.باید توجه داشت که ملکول

های قطبی آب به صورت منظم جذب سطح رس می شوند .یعنی سر مثبت آنها در طرف لایه داخلی بوده و

سر منفی آنها به سمت خارج است.در فاصله x از سطح رس، میزان بار منفی سطح، توسط بارهای مثبت

خنثی می شود.میزان بار الکتریکی در مرز x با عنوان جنبش الکتریکی یا همان ((پتانسیل زتا)) معرفی می

شود.میزان پتانسیل زتا عملا" مشخص کننده روانی یا انعقاد دوغاب است.روانی یا انعقاد دوغاب نیز تاثیر

مستقیم بر ضخامت لایه ریخته گری شده دارد.

تصوير-(لايه مضاعف در سطح رس)

اثر روان ساز ها بر لايه مضاعف

هنگامي كه يك روان كننده به سوسپانسيون آب و رس اضافه مي گردد,به طور كلي امكان وقوع سه حالت

وجود دارد:

1-روان ساز به سوسپانسيون اضافه شده و آن را روان مي سازد.سپس با افزايش روان ساز سوسپانسيون

مجددا منعقد مي گردد.

2-روان ساز به سوسپانسيون اضافه مي گردد,نه تنها آن را روان نمي كند بلكه ويسكوزيته آن را افزايش نيز

مي دهد.

3-روان ساز به سوسپانسيون اضافه شده آنرا روان كرده و افزايش آن نيز موجب منعقد شدن دوغاب نمي

شود.(روان ساز پلي آنيوني)

هنگامي كه يك روان كننده به سوسپانسيون آب و رس اضافه مي گردد,به طور كلي امكان وقوع سه حالت

وجود دارد:

1-روان ساز به سوسپانسيون اضافه شده و آن را روان مي سازد.سپس با افزايش روان ساز سوسپانسيون

مجددا منعقد مي گردد.

2-روان ساز به سوسپانسيون اضافه مي گردد,نه تنها آن را روان نمي كند بلكه ويسكوزيته آن را افزايش نيز

مي دهد.

3-روان ساز به سوسپانسيون اضافه شده آنرا روان كرده و افزايش آن نيز موجب منعقد شدن دوغاب نمي

شود.(روان ساز پلي آنيوني)

علت استفاده از روان ساز

دوغاب های مورد مصرف برای شکل دهی محصولات سرامیکی (بدون روان ساز) به روش ریخته گری دوغاب،

معمولاً از 40% تا 60% آب دارند. بدیهی است محصول نهایی باید عاری از آب بوده و این میزان آب باید از

قطعات سرامیکی خارج شود. علاوه بر آن وجود این میزان آب مشکلات زیر را نیز به همراه دارد :

1ـ زمان خشک شدن قطعه طولانی خواهد بود.

2ـ خطر ترک آن ها را تهدید می کند.

کاهش میزان آب مشکلات فوق را مرتفع می کند اما کاهش میزان آب، مانع نفوذ راحت دوغاب در نقاط

مختلف قالب می شود. بنابراین علت استفاده از روان سازها، استفاده از میزان

آب کم تر و میزان ذرات جامد بیش تر برای جلوگیری از عیب و نقیصه تغییر شکل قطعه است.کاهش واقعی از

میزان آب تا کم تر از 30% یا حتی کم تر از 25% فقط با افزودن مقدار بسیار کم از روان سازها می تواند صورت

پذیرد. (معمولاً از 2/0% وزنی دوغاب تجاوز نمی کند).

استفاده از روان سازها مزایای زیر را در بردارد :

1ـ کاهش زمان آسیا کردن.

در نتیجه :

الف ـ کاهش انرژی مصرفی (برای آسیا کردن و اسپری کردن).

ب ـ افزایش دانسیتة دوغاب.

خواصی که یک روان ساز خوب و مناسب باید دارا باشد :

1ـ خواص یک روان ساز خوب باید برای مدت طولانی پایدار باشد.

2ـ در پایداری دوغاب، افزایش محسوسی ایجاد نکند و برای لعاب کاری، لعاب برای مدت زمان طولانی پایدار

باشد.

3ـ باعث شود که سطح قطعه ریخته گری شده (شکل داده شده) صاف شود ـ (از شره کردن جلوگیری کند).

4ـ رفتارهای متفاوت رئولوژیک سوسپانسیون ها و دوغابها پس از هم زدن برگشت پذیر باشد.

5ـ در رنگ بدنه تأثیر منفی نداشته باشد.

6ـ از محدودة روان سازی وسیعی برخوردار باشد.

معایب استفاده از روان سازها :

1ـ روان سازها به قالب های گچی صدمه می زنند و عمر آن ها را کاهش می دهند.

2ـ به علت اینکه روان سازها تمایل دارند در مراحل اولیه خشک کردن به سطح قطعات ریخته گری شده

مهاجرت کنند، لذا معایبی را در قطعه ایجاد می کنند.

مقدار واقعی نیاز به روان ساز به عوامل زیر بستگی دارد :

1ـ ماهیت رسی.

2ـ ماهیت یون های جذب شده و در مخلوط.

3ـ ناخالصی های موجود در آب.

دوغاب های مورد مصرف برای شکل دهی محصولات سرامیکی (بدون روان ساز) به روش ریخته گری دوغاب،

معمولاً از 40% تا 60% آب دارند. بدیهی است محصول نهایی باید عاری از آب بوده و این میزان آب باید از

قطعات سرامیکی خارج شود. علاوه بر آن وجود این میزان آب مشکلات زیر را نیز به همراه دارد :

1ـ زمان خشک شدن قطعه طولانی خواهد بود.

2ـ خطر ترک آن ها را تهدید می کند.

کاهش میزان آب مشکلات فوق را مرتفع می کند اما کاهش میزان آب، مانع نفوذ راحت دوغاب در نقاط

مختلف قالب می شود. بنابراین علت استفاده از روان سازها، استفاده از میزان

آب کم تر و میزان ذرات جامد بیش تر برای جلوگیری از عیب و نقیصه تغییر شکل قطعه است.کاهش واقعی از

میزان آب تا کم تر از 30% یا حتی کم تر از 25% فقط با افزودن مقدار بسیار کم از روان سازها می تواند صورت

پذیرد. (معمولاً از 2/0% وزنی دوغاب تجاوز نمی کند).

استفاده از روان سازها مزایای زیر را در بردارد :

1ـ کاهش زمان آسیا کردن.

در نتیجه :

الف ـ کاهش انرژی مصرفی (برای آسیا کردن و اسپری کردن).

ب ـ افزایش دانسیتة دوغاب.

خواصی که یک روان ساز خوب و مناسب باید دارا باشد :

1ـ خواص یک روان ساز خوب باید برای مدت طولانی پایدار باشد.

2ـ در پایداری دوغاب، افزایش محسوسی ایجاد نکند و برای لعاب کاری، لعاب برای مدت زمان طولانی پایدار

باشد.

3ـ باعث شود که سطح قطعه ریخته گری شده (شکل داده شده) صاف شود ـ (از شره کردن جلوگیری کند).

4ـ رفتارهای متفاوت رئولوژیک سوسپانسیون ها و دوغابها پس از هم زدن برگشت پذیر باشد.

5ـ در رنگ بدنه تأثیر منفی نداشته باشد.

6ـ از محدودة روان سازی وسیعی برخوردار باشد.

معایب استفاده از روان سازها :

1ـ روان سازها به قالب های گچی صدمه می زنند و عمر آن ها را کاهش می دهند.

2ـ به علت اینکه روان سازها تمایل دارند در مراحل اولیه خشک کردن به سطح قطعات ریخته گری شده

مهاجرت کنند، لذا معایبی را در قطعه ایجاد می کنند.

مقدار واقعی نیاز به روان ساز به عوامل زیر بستگی دارد :

1ـ ماهیت رسی.

2ـ ماهیت یون های جذب شده و در مخلوط.

3ـ ناخالصی های موجود در آب.

تأثیر روان کننده بر خواص دوغاب با بدنه خام :

خواص .............................................................. تأثیر

وزن مخصوص قطعه ی ریخته گری ...................افزایش می یابد

ویسکوزیته ی دوغاب ....................................کاهش می یابد

تیکسوتروپی دوغاب .....................................کاهش می یابد

سرعت ریخته گری دوغاب ............................. کاهش می یابد

استحکام خشک قطعه ی ریخته گری شده ........افزایش می یابد

انقباض تر به خشک ..................................... کاهش می یابد

مقدار رطوبت بحرانی......................................کاهش می یابد

سرعت رسوب ذرات در سوسپانسیون...............کاهش می یابد

خواص .............................................................. تأثیر

وزن مخصوص قطعه ی ریخته گری ...................افزایش می یابد

ویسکوزیته ی دوغاب ....................................کاهش می یابد

تیکسوتروپی دوغاب .....................................کاهش می یابد

سرعت ریخته گری دوغاب ............................. کاهش می یابد

استحکام خشک قطعه ی ریخته گری شده ........افزایش می یابد

انقباض تر به خشک ..................................... کاهش می یابد

مقدار رطوبت بحرانی......................................کاهش می یابد

سرعت رسوب ذرات در سوسپانسیون...............کاهش می یابد

Ph :

PH کمتر از 7 نشان دهنده ی تراکم بیشتر یون هیدروژن است و یعنی محلول بیشتر از آب خالص خاصیت

اسیدی دارد . که تراکم یون هیدروژن بیشتر یعنی دوغاب خاصیت یونیزاسیون کمتر دارد و پتانسیل زتا کمتر

است و ذرات رس کمتر همدیگر را دفع میکنند و در نتیجه نیروی جاذبه غلبه میکند و دوغاب دفلوکوله می

شود . در حالیکه PH بیشتر از 7 نشان دهنده ی تراکم کمتر یون هیدروژن است و یعنی محلول بیشتر از آب

خالص قلیایی است و تراکم کمتر یون هیدروژن خاصیت یونیزاسیون دوغاب را افزایش می دهد و ذرات رس

همدیگر را دفع میکنند و دو غاب روان به دست می آید .

در دوغاب هاي رسي با افزايش pH حالت رواني افزايش مي يابد حالت اسيدي باعث بسته شدن دو غاب

ميشود .دوغاب هاي رسي حاوي Mg وCa اگر اين مقدار زياد باشد حالت اسيدي به دوغاب مي دهد براي

دوغابهاي اكسيدي قضيه فرق دارد به ماهيت ذرات .سطح ويژه انها و وجود ذرات كلوئيدي وpH بستگي دارد.

خواص رئولوژيكي بستگي به عوامل زير دارد:1-مينرالهاي موجود 2-توزيع اندازه ذره 3-سطح ويژه4-اصلاح

كننده كلوئيدي 5-pH

هر اكسيدي داراي pH خاصي است كه در ان ،سطح ذره مثبت يا منفي و يا خنثي ميشود سوسيانسيون

مواد غير پلاستيك مثل اكسيدها و نيتراتها اغلب با اسيدها (عمدتاًHCL )دفلوكوله ميشود. روي سطح هر ذره

غير اكسيدي يك لايه نازك از اكسيد همان ماده تشكيل ميشود براي Disperse (روان كردن –پخش كردن) در

دوغاب كردن ذرات غير اكسيدي معمولاًبا تغيير ,pHلايه سطحي اكسيدي را تحت تاثير قرار ميدهد .

PH کمتر از 7 نشان دهنده ی تراکم بیشتر یون هیدروژن است و یعنی محلول بیشتر از آب خالص خاصیت

اسیدی دارد . که تراکم یون هیدروژن بیشتر یعنی دوغاب خاصیت یونیزاسیون کمتر دارد و پتانسیل زتا کمتر

است و ذرات رس کمتر همدیگر را دفع میکنند و در نتیجه نیروی جاذبه غلبه میکند و دوغاب دفلوکوله می

شود . در حالیکه PH بیشتر از 7 نشان دهنده ی تراکم کمتر یون هیدروژن است و یعنی محلول بیشتر از آب

خالص قلیایی است و تراکم کمتر یون هیدروژن خاصیت یونیزاسیون دوغاب را افزایش می دهد و ذرات رس

همدیگر را دفع میکنند و دو غاب روان به دست می آید .

در دوغاب هاي رسي با افزايش pH حالت رواني افزايش مي يابد حالت اسيدي باعث بسته شدن دو غاب

ميشود .دوغاب هاي رسي حاوي Mg وCa اگر اين مقدار زياد باشد حالت اسيدي به دوغاب مي دهد براي

دوغابهاي اكسيدي قضيه فرق دارد به ماهيت ذرات .سطح ويژه انها و وجود ذرات كلوئيدي وpH بستگي دارد.

خواص رئولوژيكي بستگي به عوامل زير دارد:1-مينرالهاي موجود 2-توزيع اندازه ذره 3-سطح ويژه4-اصلاح

كننده كلوئيدي 5-pH

هر اكسيدي داراي pH خاصي است كه در ان ،سطح ذره مثبت يا منفي و يا خنثي ميشود سوسيانسيون

مواد غير پلاستيك مثل اكسيدها و نيتراتها اغلب با اسيدها (عمدتاًHCL )دفلوكوله ميشود. روي سطح هر ذره

غير اكسيدي يك لايه نازك از اكسيد همان ماده تشكيل ميشود براي Disperse (روان كردن –پخش كردن) در

دوغاب كردن ذرات غير اكسيدي معمولاًبا تغيير ,pHلايه سطحي اكسيدي را تحت تاثير قرار ميدهد .

الک کردن :

ابعاد ذرات دوغاب بدنه موجود در حوضچه های اختلاط نباید از حد مورد نظر بزرگتر باشند . این عمل پس از

پایان عمل سایش ، و پیش از خروج دوغاب از آسیاب انجام می شود . بنابراین بدیهی است که هنگامی که

دوغاب بدنه در حوضچه اختلاط وجود دارد در کل ذرات دوغاب دارای ابعاد مناسبی می باشند ولی در هر

صورت باید توجه داشت که در دوغاب موجود ذراتی با ابعاد درشت تر از حد مجاز نیز وجود دارد از طرفی در

مراحل مختلف تولید ممکن است ذرات خارجی مانند تکه های ریز چوب و ذرات گچ و غیره وارد دوغاب شده

باشند . این موارد لزوم وجود مرحله ی جداسازی را نوجیه می کند . جهت جداسازی ذرات در این مرحله در

تولید فراورده های سرامیک معمولا از الک استفاده میکنند. الک هایی که در صنعت سرامیک مورد استفاده

قرار می گیرد مشابه الک هایی است که به طور روزمره استفاده می شود و از یک توری ویک قاب ساخته

شده اند . در مقیاس صنعتی حرکت لرزشی الک ها با استفاده از نیروی موتور الکتریکی تأمین می شود که

باعث افزایش بازدهی الک و تسهیل در عبور مواد می شود . توری الک معمولا از فولاد ضد زنگ و یا آلیاژ

فسفر برنز است .علاوه بر این آلیاژها ممکن است برنج ، آلومینیوم ، نیکل ، مس ، فلز مونل ونیز مواد آلی

مثل نایلون و ابریشم مورد استفاده قرار می گیرد . برای تعیین قطر چشمه های الک به اعداد خاصی اشاره

می شود که این اعداد بیانگر تعداد چشمه های موجود در یک اینچ توری می باشند . ولی تعداد چشمه های

توری قطر چشمه ها را دقیقا مشخص نمی نماید .چون عوامل دیگری نظیر قطر تارهای توری در آن موثر

است . جهت رفع ابهام در استانداردهای مختلف به ازای شماره هرالک قطر چشمه ها نیز مشخص شده

است .

ابعاد ذرات دوغاب بدنه موجود در حوضچه های اختلاط نباید از حد مورد نظر بزرگتر باشند . این عمل پس از

پایان عمل سایش ، و پیش از خروج دوغاب از آسیاب انجام می شود . بنابراین بدیهی است که هنگامی که

دوغاب بدنه در حوضچه اختلاط وجود دارد در کل ذرات دوغاب دارای ابعاد مناسبی می باشند ولی در هر

صورت باید توجه داشت که در دوغاب موجود ذراتی با ابعاد درشت تر از حد مجاز نیز وجود دارد از طرفی در

مراحل مختلف تولید ممکن است ذرات خارجی مانند تکه های ریز چوب و ذرات گچ و غیره وارد دوغاب شده

باشند . این موارد لزوم وجود مرحله ی جداسازی را نوجیه می کند . جهت جداسازی ذرات در این مرحله در

تولید فراورده های سرامیک معمولا از الک استفاده میکنند. الک هایی که در صنعت سرامیک مورد استفاده

قرار می گیرد مشابه الک هایی است که به طور روزمره استفاده می شود و از یک توری ویک قاب ساخته

شده اند . در مقیاس صنعتی حرکت لرزشی الک ها با استفاده از نیروی موتور الکتریکی تأمین می شود که

باعث افزایش بازدهی الک و تسهیل در عبور مواد می شود . توری الک معمولا از فولاد ضد زنگ و یا آلیاژ

فسفر برنز است .علاوه بر این آلیاژها ممکن است برنج ، آلومینیوم ، نیکل ، مس ، فلز مونل ونیز مواد آلی

مثل نایلون و ابریشم مورد استفاده قرار می گیرد . برای تعیین قطر چشمه های الک به اعداد خاصی اشاره

می شود که این اعداد بیانگر تعداد چشمه های موجود در یک اینچ توری می باشند . ولی تعداد چشمه های

توری قطر چشمه ها را دقیقا مشخص نمی نماید .چون عوامل دیگری نظیر قطر تارهای توری در آن موثر

است . جهت رفع ابهام در استانداردهای مختلف به ازای شماره هرالک قطر چشمه ها نیز مشخص شده

است .

ريزدانه كردن دانه بندي

در مورد پيشرفت زينترينگ از جمله عوامل موثر بر آن سطح ويژه پودر قطعه مي باشد. با كاهش اندازه دانه يعني

كاهش زبره روي مش 230 نسبت به ساير بدنه ها به پيشرفت زينترينگ و حذف تخلخل ها كمك مي شود. در

مورد بدنه هايي با در صد پايين جذب اب زبره روي الك مش 230 كمتر از يك درصد انتخاب مي شود.

در مورد پيشرفت زينترينگ از جمله عوامل موثر بر آن سطح ويژه پودر قطعه مي باشد. با كاهش اندازه دانه يعني

كاهش زبره روي مش 230 نسبت به ساير بدنه ها به پيشرفت زينترينگ و حذف تخلخل ها كمك مي شود. در

مورد بدنه هايي با در صد پايين جذب اب زبره روي الك مش 230 كمتر از يك درصد انتخاب مي شود.

اثر زبره بر خواص پخت

زبره (residue) عبارت است از درصد جامد مانده روی الک نسبت به وزن خشک. هر چه مقدار زبره کمتر

باشد، نشان دهنده ریزتر بودن اندازه ذرات دوغاب است. ، بیشترین تاثیر کاهش زبره بر انقباض پخت، جذب

آب و استحکام پخت بدنه هاست.

با ریزتر شدن اندازه ذرات، سطح ویژه پودر افزایش می یابد و در نتیجه نیروی محرکه بیشتری جهت پیشرفت

فرآیند زینترینگ بدنه ها فراهم می گردد. پودرهای با سطح ویژه بالا تمایل زیادی دارند تا انرژی سطحی خود را

با تشکیل نقاط تماس ذره به ذره (و دانه به دانه) و در نتیجه کاهش مرزدانه ها و کاهش سطح ویژه کم کنند.

بدنه های با ذرات ریزتر در دمای پائین تری فاز خمیری تشکیل می دهند و میزان فاز مذاب آنها در دمای نهائی

پخت بیشتر از بدنه های با زبره بالاست. مذاب تشکیل شده، ذرات را به یکدیگر اتصال می دهد وپیوستگی

ذره به ذره را بهبود می بخشد. با پیشرفت فرآیند زینترینگ، تخلخلها به تدریج پر می شوند. وقتی مذاب

بیشتری در سیستم حضور داشته باشد، حذف تخلخلها و دستیابی به تراکم نهائی در طول مدت پخت با

سهولت بیشتری انجام می شود.

با توجه به موارد ذکر شده، پس از پخت بدنه ها اتصال ذره به ذره در بدنه هايی با توزیع اندازه ذره ریزتر، بهتر

از بدنه های درشت دانه است و باعث افزایش استحکام پخت می شود. از سوی دیگر، به دلیل بالاتر بودن

میزان فاز مذاب حاضر در بدنه های ریزدانه پر شدن تخلخلها توسط فاز مذاب در دمای نهائی با سهولت

بیشتری انجام می پذیرد و جذب آب کاهش بیشتری می یابد. افزایش میزان انقباض پخت بدنه ها نیز به دلیل

وجود نیروی محرکه بیشتر (سطح ویژه بالاتر) و تمایل بیشتر برای کاهش انرژی سطحی در پودرهای ریزدانه تر

است.

زبره (residue) عبارت است از درصد جامد مانده روی الک نسبت به وزن خشک. هر چه مقدار زبره کمتر

باشد، نشان دهنده ریزتر بودن اندازه ذرات دوغاب است. ، بیشترین تاثیر کاهش زبره بر انقباض پخت، جذب

آب و استحکام پخت بدنه هاست.

با ریزتر شدن اندازه ذرات، سطح ویژه پودر افزایش می یابد و در نتیجه نیروی محرکه بیشتری جهت پیشرفت

فرآیند زینترینگ بدنه ها فراهم می گردد. پودرهای با سطح ویژه بالا تمایل زیادی دارند تا انرژی سطحی خود را

با تشکیل نقاط تماس ذره به ذره (و دانه به دانه) و در نتیجه کاهش مرزدانه ها و کاهش سطح ویژه کم کنند.

بدنه های با ذرات ریزتر در دمای پائین تری فاز خمیری تشکیل می دهند و میزان فاز مذاب آنها در دمای نهائی

پخت بیشتر از بدنه های با زبره بالاست. مذاب تشکیل شده، ذرات را به یکدیگر اتصال می دهد وپیوستگی

ذره به ذره را بهبود می بخشد. با پیشرفت فرآیند زینترینگ، تخلخلها به تدریج پر می شوند. وقتی مذاب

بیشتری در سیستم حضور داشته باشد، حذف تخلخلها و دستیابی به تراکم نهائی در طول مدت پخت با

سهولت بیشتری انجام می شود.

با توجه به موارد ذکر شده، پس از پخت بدنه ها اتصال ذره به ذره در بدنه هايی با توزیع اندازه ذره ریزتر، بهتر

از بدنه های درشت دانه است و باعث افزایش استحکام پخت می شود. از سوی دیگر، به دلیل بالاتر بودن

میزان فاز مذاب حاضر در بدنه های ریزدانه پر شدن تخلخلها توسط فاز مذاب در دمای نهائی با سهولت

بیشتری انجام می پذیرد و جذب آب کاهش بیشتری می یابد. افزایش میزان انقباض پخت بدنه ها نیز به دلیل

وجود نیروی محرکه بیشتر (سطح ویژه بالاتر) و تمایل بیشتر برای کاهش انرژی سطحی در پودرهای ریزدانه تر

است.

انقباض تر به خشک

مهمترین وظیفه آب در بدنه ایجاد ماده ای مناسب جهت شکل دادن است . بعد از این کار آب بایستی از بدنه

خارج شود که این امر همراه با کاهش حجم و ابعاد نمونه است . عمل خشک شدن عبارت است از خروج آب

به وسیلة تبخیر از بدنة خام.

انقباض زیاد باعث ایجاد تغییراتی در ابعاد قطعه می گردد بنابراین در مواردی که ابعاد قطعه بسیار مهم است

بایستی انقباض را کم کرد .

گروه ها مختلف آب «بر اساس نقش و وظایف مختلف آن ها در ساختمان بدنة خام»

به طور خلاصه عبارتند از:

1ـ آب پیوندی ـ bound water

2ـ آب خلل و فرج ـ pore water

3ـ آب پلاستیسیته ـ water of plasticity

مهمترین وظیفه آب در بدنه ایجاد ماده ای مناسب جهت شکل دادن است . بعد از این کار آب بایستی از بدنه

خارج شود که این امر همراه با کاهش حجم و ابعاد نمونه است . عمل خشک شدن عبارت است از خروج آب

به وسیلة تبخیر از بدنة خام.

انقباض زیاد باعث ایجاد تغییراتی در ابعاد قطعه می گردد بنابراین در مواردی که ابعاد قطعه بسیار مهم است

بایستی انقباض را کم کرد .

گروه ها مختلف آب «بر اساس نقش و وظایف مختلف آن ها در ساختمان بدنة خام»

به طور خلاصه عبارتند از:

1ـ آب پیوندی ـ bound water

2ـ آب خلل و فرج ـ pore water

3ـ آب پلاستیسیته ـ water of plasticity

1ـ آب پیوندی یا آب متبلور در حقیقت به صورت مولکول های آب (H2O) نبوده، بلکه به صورت گروه های

هیدروکسیل (HO) است. آب پیوندی جزیی از ساختمان کانی های رسی بوده و در خلال مرحلة خشک

شدن به هیچ وجه خارج نمی گردد. خروج آب پیوندی در درجه حرارت های بالا( C°700ـ420)به وقوع پیوسته و

اگرچه در درجه حرارت های حدود C°600ـ550 به نهایت شدت خود می رسد، ولی با توجه به این که این عمل

در کل به آرامی صورت می پذیرد، به طور معمول خطر تغییر شکل و ایجاد ترک را به همراه ندارد. بنابراین به

طور خلاصه آب پیوند در مقدار انقباض تر به خشک هیچ گونه دخالتی ندارد.

2ـ آب های خلل و فرج به وسیلة سطح رس جذب شده اند ولی در هر حال برعکس آب پیوندی به صورت

مولکول های H2O هستند. این آب ها اگرچه در هنگام خشک شدن خارج می گردند، ولی در عمل مقادیری

از آن ها در لابلای ذرات رس باقی می مانند، مگر اینکه بدنة خام در درجة حرارتی بیش تر از °C120 (درجه

حرارتی فراتر از نقطة جوش آب) خشک گردند. در مقیاس صنعتی معمولاً بدنه های خام در درجه حرارت

هایی پایین تر از

°C120 خشک می گردند. تغییرات در مقدار آب خلل و فرج با انقباض و انبساط زیادی همراه نیست.

3ـ آب پلاستیسیته برعکس آب خلل و فرج در درجه حرارت های کم تر از °C100 تبخیر شده و این عمل با

انقباض زیادی همراه است. بدنه هایی که دارای پلاستیسیته زیادی هستند، مقدار آب پلاستیسیته نیز در آن

ها بیش تر است. لذا در هنگام خشک شدن نیز مقدار انقباض آن ها بسیار زیاد می باشد

از عوامل موثر در خشک شدن فراورده ها و نتیجتا انقباض تر به خشک تاثیر درجه حرارت ، رطوبت محیطی

نیز حرکت هوای اطراف در خشک شدن اجسام مسئله ای است که در زندگی روزمره کاملا مشخص شده

است . از مسائل مهم دیگر می توان به مساحت سطح مقطع نمونه ، شکل ، اندازه و ضخامت نمونه اشاره

نمود .

سرعت خروج آب یکی از موارد و مباحث مهم و مورد توجه در انقباض تر به خشک و به طور کلی در خشک

شدن بدنه های خام است . تبخیر و خروج اب از بدنه شامل دو مرحله می شود . مرحله اول ،مرحله سرعت

ثابت نامیده می شود و مربوط به زمان های اولیه تبخیر می شود که آب های سطحی فراوان اند . به مرحله

بعدی ، مرحله سرعت نزولی اطلاق می شود .

هیدروکسیل (HO) است. آب پیوندی جزیی از ساختمان کانی های رسی بوده و در خلال مرحلة خشک

شدن به هیچ وجه خارج نمی گردد. خروج آب پیوندی در درجه حرارت های بالا( C°700ـ420)به وقوع پیوسته و

اگرچه در درجه حرارت های حدود C°600ـ550 به نهایت شدت خود می رسد، ولی با توجه به این که این عمل

در کل به آرامی صورت می پذیرد، به طور معمول خطر تغییر شکل و ایجاد ترک را به همراه ندارد. بنابراین به

طور خلاصه آب پیوند در مقدار انقباض تر به خشک هیچ گونه دخالتی ندارد.

2ـ آب های خلل و فرج به وسیلة سطح رس جذب شده اند ولی در هر حال برعکس آب پیوندی به صورت

مولکول های H2O هستند. این آب ها اگرچه در هنگام خشک شدن خارج می گردند، ولی در عمل مقادیری

از آن ها در لابلای ذرات رس باقی می مانند، مگر اینکه بدنة خام در درجة حرارتی بیش تر از °C120 (درجه

حرارتی فراتر از نقطة جوش آب) خشک گردند. در مقیاس صنعتی معمولاً بدنه های خام در درجه حرارت

هایی پایین تر از

°C120 خشک می گردند. تغییرات در مقدار آب خلل و فرج با انقباض و انبساط زیادی همراه نیست.

3ـ آب پلاستیسیته برعکس آب خلل و فرج در درجه حرارت های کم تر از °C100 تبخیر شده و این عمل با

انقباض زیادی همراه است. بدنه هایی که دارای پلاستیسیته زیادی هستند، مقدار آب پلاستیسیته نیز در آن

ها بیش تر است. لذا در هنگام خشک شدن نیز مقدار انقباض آن ها بسیار زیاد می باشد

از عوامل موثر در خشک شدن فراورده ها و نتیجتا انقباض تر به خشک تاثیر درجه حرارت ، رطوبت محیطی

نیز حرکت هوای اطراف در خشک شدن اجسام مسئله ای است که در زندگی روزمره کاملا مشخص شده

است . از مسائل مهم دیگر می توان به مساحت سطح مقطع نمونه ، شکل ، اندازه و ضخامت نمونه اشاره

نمود .

سرعت خروج آب یکی از موارد و مباحث مهم و مورد توجه در انقباض تر به خشک و به طور کلی در خشک

شدن بدنه های خام است . تبخیر و خروج اب از بدنه شامل دو مرحله می شود . مرحله اول ،مرحله سرعت

ثابت نامیده می شود و مربوط به زمان های اولیه تبخیر می شود که آب های سطحی فراوان اند . به مرحله

بعدی ، مرحله سرعت نزولی اطلاق می شود .

خشک شدن یک بدنة خام، در ارتباط با هوای محیط اطراف، با تبخیر آب از سطح آن آغاز می گردد همچنان که

آب در سطح فرآورده تبخیر می گردد. آب های موجود در لایه های داخلی قطعه به سطح آمده و جانشین آب

تبخیر شده می گردد.

در نتیجه و همزمان با تبخیر آب، ذرات بدنه خام نیز به یکدیگر نزدیک تر می شوند. این روند همچنان ادامه می

یابد تا اینکه ذرات همراه با لایه آبی که سطح آن ها را پوشانده (آب خلل و فرج)، تا حد تماس به یکدیگر نزدیک

شده و نهایتاً آب های باقی مانده در محل خود حبس شده و قادر به حرکت به طرف لایة سطحی نخواهند

بود.

این مرحله دارای اهمیت خاصی می باشد، چرا که از این مرحله به بعد مقدار انقباض به شدت کاهش یافته

یا تقریباً متوقف می شود. به رطوبتی که در آن انقباض متوقف می شود، رطوبت بحرانی Critical Moisture

اطلاق می شود.

آب در سطح فرآورده تبخیر می گردد. آب های موجود در لایه های داخلی قطعه به سطح آمده و جانشین آب

تبخیر شده می گردد.

در نتیجه و همزمان با تبخیر آب، ذرات بدنه خام نیز به یکدیگر نزدیک تر می شوند. این روند همچنان ادامه می

یابد تا اینکه ذرات همراه با لایه آبی که سطح آن ها را پوشانده (آب خلل و فرج)، تا حد تماس به یکدیگر نزدیک

شده و نهایتاً آب های باقی مانده در محل خود حبس شده و قادر به حرکت به طرف لایة سطحی نخواهند

بود.

این مرحله دارای اهمیت خاصی می باشد، چرا که از این مرحله به بعد مقدار انقباض به شدت کاهش یافته

یا تقریباً متوقف می شود. به رطوبتی که در آن انقباض متوقف می شود، رطوبت بحرانی Critical Moisture

اطلاق می شود.

عوامل مؤثر در انقباض تر به خشک

1ـ نوع و دانه بندی رس موجود :

ترکیب بدنة خام تأثیر زیادی در خشک شدن فرآورده ها دارد. بدیهی است که بدنه هایی که دارای مقادیر

زیادی رس بوده یا در ترکیب آن ها رس های بسیار پلاستیک با دانه بندی ریز

به کار رفته، دارای مقادیر زیادی ذرات کلوییدی و کوچک هستند. و مسیر حرکت آب از لایه های داخلی به لایه

های سطحی بسیار طولانی و پیچیده بوده و بنابراین سرعت تبخیر آب بسیار کم خواهد بود. همچنین در این

بدنه ها میزان انقباض بیش تر است.

2ـ جهت و وضعیت ذرات :

به طور کلی ذرات رس هنگام اعمال نیرو به خمیر حاوی رس، تمایل دارند که در جهتی موازی جهت نیروی

وارده منظم گردند. در این شرایط انقباض در موازات جهت نیرو کم تر و در جهت عمود بر سمت اعمال نیرو

بیش تر خواهد بود.

1ـ نوع و دانه بندی رس موجود :

ترکیب بدنة خام تأثیر زیادی در خشک شدن فرآورده ها دارد. بدیهی است که بدنه هایی که دارای مقادیر

زیادی رس بوده یا در ترکیب آن ها رس های بسیار پلاستیک با دانه بندی ریز

به کار رفته، دارای مقادیر زیادی ذرات کلوییدی و کوچک هستند. و مسیر حرکت آب از لایه های داخلی به لایه

های سطحی بسیار طولانی و پیچیده بوده و بنابراین سرعت تبخیر آب بسیار کم خواهد بود. همچنین در این

بدنه ها میزان انقباض بیش تر است.

2ـ جهت و وضعیت ذرات :

به طور کلی ذرات رس هنگام اعمال نیرو به خمیر حاوی رس، تمایل دارند که در جهتی موازی جهت نیروی

وارده منظم گردند. در این شرایط انقباض در موازات جهت نیرو کم تر و در جهت عمود بر سمت اعمال نیرو

بیش تر خواهد بود.

انقباض پخت

در حین پخت و در اثر واکنشهای فیزیکی و شیمیایی تغییرات شدیدی در مقدار تخلخل موجود در بدنه های

سرامیکی بوجود می آید و در بسیاری از موارد این تخلخل ها بطور کامل از بین می روند . بدیهی است که از

بین رفتن تخلخل ها باعث کاهش شدیدی در حجم و ابعاد قطعه می گردد که اصطلاحا این کاهش به

انقباض پخت مشهور است . این مقدار بستگی به ابعاد و چگونگی توزیع ذرات و نیز روش شکل دادن

قطعات و ... دارد .سرعت انقباض پخت نیز در مراحل مختلف پخت متفاوت است و این انقباض عمدتا در

مراحل پایانی پخت روی می دهد .

مقدار انقباض پخت بدنه ها می تواند با استفاده از موادغیر پلاستیک و بطور عمده با استفاده از فیلرها

کاهش یابد .

جهت گیری ذرات رس یکی از عواملی است که میتواند باع ایجاد مقادیر متفاوت انقباض پخت

شود .

در حین پخت و در اثر واکنشهای فیزیکی و شیمیایی تغییرات شدیدی در مقدار تخلخل موجود در بدنه های

سرامیکی بوجود می آید و در بسیاری از موارد این تخلخل ها بطور کامل از بین می روند . بدیهی است که از

بین رفتن تخلخل ها باعث کاهش شدیدی در حجم و ابعاد قطعه می گردد که اصطلاحا این کاهش به

انقباض پخت مشهور است . این مقدار بستگی به ابعاد و چگونگی توزیع ذرات و نیز روش شکل دادن

قطعات و ... دارد .سرعت انقباض پخت نیز در مراحل مختلف پخت متفاوت است و این انقباض عمدتا در

مراحل پایانی پخت روی می دهد .

مقدار انقباض پخت بدنه ها می تواند با استفاده از موادغیر پلاستیک و بطور عمده با استفاده از فیلرها

کاهش یابد .

جهت گیری ذرات رس یکی از عواملی است که میتواند باع ایجاد مقادیر متفاوت انقباض پخت

شود .

استحکام خمشی (خام و پخت)

اهمیت استحکام خام، اعمال تنش های گوناگون به بدنه در مراحل بعدی تولید است. لذا لازم است بدنة خام

استحکام کافی جهت تحمل تنش های وارده را داشته باشد.

استحکام خشک بستگی عمیقی به وجود خصوصیات ذرات کلوئیدی دارد. پلاستیسیته بیش تر به معنی

استحکام خشک بیش تر است. جایگزینی H+ به وسیلة Na+ باعث افزایش استحکام خشک می گردد. و این

نکته ای است که در بسیاری موارد می تواند باعث ایجاد

خطا در اندازه گیری پلاستیسیته گردد. در این مورد افزایش استحکام خشک به دلیل تغییر در بافت ذرات رس

و نتیجتاً افزایش تراکم بدنة خام است. جدول زیر تأثیر یون های مختلف را بر تخلخل نمونه و نتیجتاً استحکام

خشک نشان می دهد.

اهمیت استحکام خام، اعمال تنش های گوناگون به بدنه در مراحل بعدی تولید است. لذا لازم است بدنة خام

استحکام کافی جهت تحمل تنش های وارده را داشته باشد.

استحکام خشک بستگی عمیقی به وجود خصوصیات ذرات کلوئیدی دارد. پلاستیسیته بیش تر به معنی

استحکام خشک بیش تر است. جایگزینی H+ به وسیلة Na+ باعث افزایش استحکام خشک می گردد. و این

نکته ای است که در بسیاری موارد می تواند باعث ایجاد

خطا در اندازه گیری پلاستیسیته گردد. در این مورد افزایش استحکام خشک به دلیل تغییر در بافت ذرات رس

و نتیجتاً افزایش تراکم بدنة خام است. جدول زیر تأثیر یون های مختلف را بر تخلخل نمونه و نتیجتاً استحکام

خشک نشان می دهد.

دانسيته بالك

دانستن دانسيته فازهاي سراميكي,افزودني ها و سيستم هاي بالك در تهيه سراميك به چند دليل اهميت

دارد.نگهداري مواد خام به طور مستقيم به دانستيه بالك ماده بستگي دارد.ما احتياج داريم دانسيته مواد

خام و دانسيته فاز مايعات و افزودني ها را بدانيم,تا نسبت هاي حجمي را از تركيبات محاسبه كنيم و

همينطور تمايلات براي ته نشين شدن را مشخص كنيم.تغيير در دانسيته جزء ممكن است تغيير در ساختار

فاز,تركيبات شيميايي يا تخلخل ماده را به وجود آورد.آناليز اندازه تخلخل براي به دست آوردن اطلاعاتي درباره

اندازه و ساختار تخلخل ها استفاده شود.

دانسيته بالك يك سيستم تك جزئي برابر است با جرم هر واحد حجمي ذرات و تخلخل ها.دانسيته ذره برابر با

نسبت جرم به حجم آن ذره.در يك سيستم با ذرات زياد,دانسيته ذرات

برابر است با دانسيته ذرات با اندازه هاي متفاوت;وقتي كه ذرات تخلخل نداشته باشند.براي ماده متخلخل

دانسيته بايد مشخص تر تعريف شود.(حجم بالك برابر است با حجم جامد و تمام تخلخل هايش).و اما

تخلخل...

دانستن دانسيته فازهاي سراميكي,افزودني ها و سيستم هاي بالك در تهيه سراميك به چند دليل اهميت

دارد.نگهداري مواد خام به طور مستقيم به دانستيه بالك ماده بستگي دارد.ما احتياج داريم دانسيته مواد

خام و دانسيته فاز مايعات و افزودني ها را بدانيم,تا نسبت هاي حجمي را از تركيبات محاسبه كنيم و

همينطور تمايلات براي ته نشين شدن را مشخص كنيم.تغيير در دانسيته جزء ممكن است تغيير در ساختار

فاز,تركيبات شيميايي يا تخلخل ماده را به وجود آورد.آناليز اندازه تخلخل براي به دست آوردن اطلاعاتي درباره

اندازه و ساختار تخلخل ها استفاده شود.

دانسيته بالك يك سيستم تك جزئي برابر است با جرم هر واحد حجمي ذرات و تخلخل ها.دانسيته ذره برابر با

نسبت جرم به حجم آن ذره.در يك سيستم با ذرات زياد,دانسيته ذرات

برابر است با دانسيته ذرات با اندازه هاي متفاوت;وقتي كه ذرات تخلخل نداشته باشند.براي ماده متخلخل

دانسيته بايد مشخص تر تعريف شود.(حجم بالك برابر است با حجم جامد و تمام تخلخل هايش).و اما

تخلخل...

تخلخل

بعضي مواد داراي تخلخل ها و منافذي هستند.اين تخلخل ها از نظر اندازه و ساختار دسته بندي مي شوند و

ممكن است باز يا بسته باشند.

در مورد تخلخل باز لازم است ذكر شود كه اندازه گيري آن بسيار مهم است زيرا مي تواند تاثير زيادي روي

سراميك داشته باشد.تخلخل باز استحكام سراميك را كاهش ميدهد,نفوذ هوا و مايعات را ممكن مي سازد.و

نيزخواص الكتريكي و نوري را تغيير مي دهد.

موادي كه ذراتش هم اندازه اند,تخلخل بيشتري از موادي كه دانه بندي آنها يك دست نيست دارند,زيرا دانه

هاي ريز در فضاي بين دانه هاي درشت تر قرار مي گيرند.به شكل زير توجه كنيد.

بيشتر سراميك هاي تجاري چند فازند بنابر اين از دانسيته بالك براي اندازه گيري دانسيته آنها استفاده مي

شود. اگر ماده شكل به خصوصي مانند استوانه يا مكعب داشته باشد به راحتي مي توان حجم آن را

محاسبه كرد.اما اگر شكل هندسي به خصوصي نداشته باشد از اصل ارشميدس استفاده مي شود,كه

تفاوت وزن شكل در هوا با وزن غوطه وري آن,در آب به محاسبه حجم منجر مي شود.موادي كه حاوي تخلخل

هاي سطحي هستند بايد با واكس يا ماده اي با دانسيته مشخص پوشيده شوند يا در آب جوشانده شوند.

بعضي مواد داراي تخلخل ها و منافذي هستند.اين تخلخل ها از نظر اندازه و ساختار دسته بندي مي شوند و

ممكن است باز يا بسته باشند.

در مورد تخلخل باز لازم است ذكر شود كه اندازه گيري آن بسيار مهم است زيرا مي تواند تاثير زيادي روي

سراميك داشته باشد.تخلخل باز استحكام سراميك را كاهش ميدهد,نفوذ هوا و مايعات را ممكن مي سازد.و

نيزخواص الكتريكي و نوري را تغيير مي دهد.

موادي كه ذراتش هم اندازه اند,تخلخل بيشتري از موادي كه دانه بندي آنها يك دست نيست دارند,زيرا دانه

هاي ريز در فضاي بين دانه هاي درشت تر قرار مي گيرند.به شكل زير توجه كنيد.

بيشتر سراميك هاي تجاري چند فازند بنابر اين از دانسيته بالك براي اندازه گيري دانسيته آنها استفاده مي

شود. اگر ماده شكل به خصوصي مانند استوانه يا مكعب داشته باشد به راحتي مي توان حجم آن را

محاسبه كرد.اما اگر شكل هندسي به خصوصي نداشته باشد از اصل ارشميدس استفاده مي شود,كه

تفاوت وزن شكل در هوا با وزن غوطه وري آن,در آب به محاسبه حجم منجر مي شود.موادي كه حاوي تخلخل

هاي سطحي هستند بايد با واكس يا ماده اي با دانسيته مشخص پوشيده شوند يا در آب جوشانده شوند.

روش ديگر براي اندازه گيري چگالي بالك استفاده از مايعات سنگين است.اگر دانسيته مايع و سراميك يكي باشد

نه ته نشين مي شود و نه شناور مي ماند,اگر دانسيته مايع كم تر باشد, سراميك ته نشين مي شود.واگر

بيشتر باشد سراميك شناور مي شود.اين روش براي اندازه گيري چگالي بالك مفيد است.البته اگر نمونه هاي

سراميكي كوچك باشند و تخلخل باز نداشته باشند.

در ادامه به جدول زیر كه در ان خواص گوناگون مورد بحث در اين ازمايش در مورد بدنه هاي سراميكي به طور

خلاصه مورد بررسي قرار گرفته اند توجه فرمایید :

نه ته نشين مي شود و نه شناور مي ماند,اگر دانسيته مايع كم تر باشد, سراميك ته نشين مي شود.واگر

بيشتر باشد سراميك شناور مي شود.اين روش براي اندازه گيري چگالي بالك مفيد است.البته اگر نمونه هاي

سراميكي كوچك باشند و تخلخل باز نداشته باشند.

در ادامه به جدول زیر كه در ان خواص گوناگون مورد بحث در اين ازمايش در مورد بدنه هاي سراميكي به طور

خلاصه مورد بررسي قرار گرفته اند توجه فرمایید :

در ادامه چند نکته دیگر اینکه :

عناصر قلیایی و ترکیبات آن ها در پایین آوردن نقطة ذوب بدنه نقش اصلی را ایفا می کنند و پایین آمدن نقطة

ذوب بدنه، میزان شیشه ای شدن را افزایش می دهد. شیشه ای شدن یک قطعه آثار زیر را به دنبال

دارد :

1ـ میزان تخلخل بدنه را کاهش می دهد.

2ـ جذب آب بدنه کاهش می یابد.

3ـ انبساط حرارتی بدنه نیز کاهش می یابد.

در بدنه های سه جزیی همچنین دما و زمان زینترینگ نقش زیادی را در کاهش تخلخل بدنه دارند که نقش

دما بسیار بیش تر از نقش زمان است. در این بدنه ها مکانیزم زینتر در حضور فاز مایع، مکانیزم غالب است.

هر چه مقدار مذابی که تشکیل می شود بیش تر باشد این مذاب در اثر کشش لوله های مویین بیش تر وارد

تخلخل ها شده و میزان تخلخل کاهش می

یابد. پس هر چه دمای زینترینگ بیش تر باشد فاز مذاب بیش تری تشکیل شده و میزان تخلخل کم تر می

شود.

یکی دیگر از راه های کاهش تخلخل، کنترل دانه بندی است. با دانه بندی ریزتر، تخلخل ها ریزتر می شوند و

مکش ایجاد شده در حین زینترینگ بیش تر می شود و با ورود فلاکس بیش تر به تخلخل ها، تخلخل ها بیش

تر کاهش می یابند.

اگرچه به دلیل وجود گداز آور زیاد در بدنه های سه جزئی، و وجود مذاب زیاد، با دانه بندی درشت هم مذاب

تخلخل ها را پرخواهد کرد.

عناصر قلیایی و ترکیبات آن ها در پایین آوردن نقطة ذوب بدنه نقش اصلی را ایفا می کنند و پایین آمدن نقطة

ذوب بدنه، میزان شیشه ای شدن را افزایش می دهد. شیشه ای شدن یک قطعه آثار زیر را به دنبال

دارد :

1ـ میزان تخلخل بدنه را کاهش می دهد.

2ـ جذب آب بدنه کاهش می یابد.

3ـ انبساط حرارتی بدنه نیز کاهش می یابد.

در بدنه های سه جزیی همچنین دما و زمان زینترینگ نقش زیادی را در کاهش تخلخل بدنه دارند که نقش

دما بسیار بیش تر از نقش زمان است. در این بدنه ها مکانیزم زینتر در حضور فاز مایع، مکانیزم غالب است.

هر چه مقدار مذابی که تشکیل می شود بیش تر باشد این مذاب در اثر کشش لوله های مویین بیش تر وارد

تخلخل ها شده و میزان تخلخل کاهش می

یابد. پس هر چه دمای زینترینگ بیش تر باشد فاز مذاب بیش تری تشکیل شده و میزان تخلخل کم تر می

شود.

یکی دیگر از راه های کاهش تخلخل، کنترل دانه بندی است. با دانه بندی ریزتر، تخلخل ها ریزتر می شوند و

مکش ایجاد شده در حین زینترینگ بیش تر می شود و با ورود فلاکس بیش تر به تخلخل ها، تخلخل ها بیش

تر کاهش می یابند.

اگرچه به دلیل وجود گداز آور زیاد در بدنه های سه جزئی، و وجود مذاب زیاد، با دانه بندی درشت هم مذاب

تخلخل ها را پرخواهد کرد.

Similar threads

| Thread starter | عنوان | تالار | پاسخ ها | تاریخ |

|---|---|---|---|---|

|

|

آزمایشگاه ها | سرامیک های سنتی | 7 | |

|

|

ازمایشگاه پرسلان | سرامیک های سنتی | 0 | |

|

|

پرسلان ها | سرامیک های سنتی | 9 | |

|

|

مقاله 97 : پرسلان | سرامیک های سنتی | 4 |